概 述

電加熱導熱油爐是一種新型、安全、高效節能、低壓(常壓下或較低壓力)並能提供高溫熱能的特種工業爐,是一種以電為熱源,導熱油為熱載體,利用循環油泵強制液相循環,將熱能輸送給用熱設備後繼而返回重新加熱的直流式特種工業爐。如此周而復始,實現熱量的連續傳遞,使被加熱物體溫度升高,達到加熱的工藝要求。

結構及原理

電加熱導熱油爐系統由防爆電加熱器、有機熱載體爐、換熱器(可配置)、控制櫃、熱油泵、膨脹槽等組合成一個撬塊,用戶只僅需接入電源、介質的進出口管道及一些電氣接口即可使用。

【工作原理】

導熱油爐(又稱導熱油加熱器、油加熱器、電加熱導熱油爐)是將是將電加熱器直接插入有機載體(導熱油)中直接加熱,利用循環泵,強制導熱油進行液相循環,將熱量傳遞給用一個或多種用熱設備,經用熱設備卸載後,重新通過循環泵,回到加熱器,再吸收熱量,傳遞給用熱設備,如此周而復始,實現熱量的連續傳遞,使被加熱物體溫度升高,達到加熱的工藝要求。

導熱油加熱器採用數顯溫控儀控溫,具有超溫報警、低油位報警、超壓力報警功能,它是化工、石油、機械、印染、食品、船舶、紡織、薄膜等行業中一種高效節能的供熱設備。

產品特點

◆具有完備的運行控制和安全監測裝置,能實行自動化控制。

◆能在較低的運行壓力下,獲得較高的工作溫度。

◆熱效率高,可達95%以上,控溫精度可達±1℃。

◆設備體積小,安裝較靈活,宜安裝在用熱設備附近。

中熱產品優勢

1、高品質的熱源導熱油加熱系統可在常壓液相下,為熱用戶輸出最高350℃的熱油,中熱導熱油加熱均採用日本富士溫控儀表,運用PID自整定智慧型控溫技術,控制精度可達±1℃左右溫度,準確控制使用的溫度範圍內;加熱主電源採用固態模組無觸點開關電路,適應頻繁開關,並對供電網路無干擾。並具有防乾燒,可根據用戶要求設計添加熱油冷卻系統,以滿足升溫後需要快速降溫的生產工藝要求。

2、節約能源,運行費用低導熱油加熱系統為液相閉路循環,出油溫度和回油溫度相差20-30℃,也就是說只加熱20-30℃的溫差就能達到使用溫度。同時該設備不需要水處理設備並且無蒸汽鍋爐的跑、冒、滴、漏等熱損失,熱利用率很高,與蒸汽鍋爐相比,節能50%左右.

3、設備投資少由於導熱油加熱系統簡單,無水處理設備及更多的鋪助設備、導熱油鍋爐承受低壓力等,所以整個系統投資較少。

4、安全由於系統只承受泵壓,導熱油加熱系統無爆炸危險,因而其更加安全。

5、環保有機熱載體導熱油爐系統的環保效果主要體現在煙氣排放量極少,無排污污染及熱污染。

產品設計要求

1、設計熱負荷導熱油爐的熱負荷與有效熱負荷之間應留有一定的餘地,這一幅度一般為10%到15%。

2、設計溫度導熱油爐的設計溫度由其使用溫度決定,並應參照GB9222《水管鍋爐原件強度計算》中的有關規定進行設計。

3、設計壓力導熱油的設計壓力應比最高工作壓力略高,並應不小於安全閥的開啟壓力。氣相爐的設計壓力採用1.2~1.5倍的工作壓力,液相爐的設計壓力應取1.05~1.2倍的壓力;液相爐的導熱油進出口壓力差宜大於0.15Mpa。

4、導熱油進出口的溫度設計應從既經濟又安全的角度出發,為導熱油在系統中的運行設計一個適宜的溫差,這個溫度應小於30攝氏度。

5、導熱油在管內的流速設計導熱油在管內的一定流速,又不至於應局部過熱而結焦,一般輻射段管採用2~4m/s的流速,對流段管採用1.5~2.5m/s的流速。確定這一參數時還應顧及管內的熱油阻力和保證熱油在管內或湍流流動的因素。管直徑大,流速則快。管徑小,流速則應低一些。

6、爐管的平均熱強度設計要求爐管平均熱強度在一定的範圍內,從而使導熱油不至於過熱,又能充分利用爐管的傳熱面積。一般輻射段的爐管的平均熱強度為0.084~0.167GJ/(m2.h),對六段爐管平均熱強度為0.033~0.047GJ/(m2.h)。

7、排煙溫度根據導熱油在運行中的工作溫度,排煙溫度和導熱油溫度之間的差最好控制在80~120℃,排煙溫度適宜在350~400℃,以使對流受熱面不至於過大。為充分使用熱能,導熱油爐排除的這一些較高的排煙溫度的熱量應設計餘熱回收裝置將其回收再利用,特別是較大型的導熱油爐更應予以考慮和重視。

8、附屬檔案的要求所有與導熱油接觸的管道及附屬檔案嚴禁用有色金屬和鑄鐵製造,法蘭與閥門套用公稱壓力為2.5MPa(約25kgf/cm2)及以上的鑄鋼閥門,密封件應採用耐高溫、耐油材料。使用聯苯混合物型導熱油,套用榫槽或凹凸面型法蘭連線。

9、排盡物料殘液導熱油爐必須設低位排液閥,並要求其能排淨物料,確保不留殘夜。

操作使用管理

第一條 電加熱導熱油爐的操作人員,應經過電加熱導熱油爐方面知識的培訓,並經當地鍋爐安全監察機構考核發證。

第二條 電加熱導熱油爐使用單位,必須制訂電加熱導熱油爐操作規程。操作規程應包括電加熱導熱油爐啟動、運行、停爐、緊急停爐等操作方法和應注意事項。操作人員必須按操作規程進行操作。

第三條 電加熱導熱油爐範圍內的管道應採取保溫措施,但法蘭連線處不宜採用包覆措施。

第四條 電加熱導熱油爐在點火升壓過程中,應多次打開鍋爐上的排氣閥,以排淨空氣、水及有機熱載體混合蒸汽。對於氣相爐,當有機熱載體的溫度與壓力符合對應關係後,應停止排氣,進入正常運行。

第五條 有機熱載體必須經過脫水後方可使用。不同的有機熱載體不宜混合使用。需要混合使用時,混用前應由有機熱載體生產單位提供混用條件和要求。

第六條 使用中的有機熱載體每年應對其殘碳、酸值、粘度、閃點進行分析,當有兩項分析不合格或熱載體分解成份的含量超過10%時,應更換熱載體或對熱載體進行再生。

第七條 電加熱導熱油爐受熱面應定期進行檢查和清洗,應將檢查和清洗情況存入鍋爐技術檔案。

第八條 電加熱導熱油爐安裝或重大修理後,在投入運行前應由使用單位和安裝或修理單位進行1.5倍工作壓力的液壓試驗,對於氣相爐應按第15條進行氣密性試驗。合格後才能投入運行。液壓試驗與氣密試驗時,當地鍋爐安全監察機構應派人參加。

第九條 鍋爐房應有有效的防火和滅火措施法

加熱功率的計算

1.特殊的情況需進行計算:

A、求加熱器功率或冷凍功率KW=W×△t×C×S/860×T

W=模具重量或冷卻水KG

△t=所需溫度和起始溫度之間的溫差。

C=比熱油(0.5),鋼(0.11),水(1),塑膠(0.45~0.55)

T=加溫至所需溫度的時間(小時)

B、求泵的大小

需了解客戶所需泵浦流量和壓力(揚程)

P(壓力Kg/cm2)=0.1×H(揚程M)×α(傳熱媒體比重,水=1,油=0.7-0.9)

L(媒體所需流量L/min)=Q(模具所需熱量Kcal/H)/C(媒體比熱水=1油=0.45)×△t(循環媒體進出模具的溫差)×α×60

2.冷凍機容量選擇

A、Q(冷凍量Kcal/H)=Q1+Q2

Q1(原料帶入模具的熱量Kcal/H)=W(每小時射入模具中原料的重量KG)×C×(T1-T2)×S(安全係數1.5~2)T1原料在料管中的溫度;T2成品取出模具時的溫度

Q2熱澆道所產生的熱量Kcal/H

B、速算法(有熱澆道不適用)

1RT=7~8OZ1OZ=28.3g(含安全係數)

1RT=3024Kcal/H=12000BTU/H=3.751KW

1KW=860Kcal/H1Kcal=3.97BTU

3、冷卻水塔選用=A+B

A、射出成型機用

冷卻水塔RT=射出機馬力(HP)×0.75KW×860Kcal×0.4÷3024

B、冷凍機用

冷卻水塔RT=冷凍機冷噸(HP)×1.25

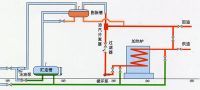

電加熱導熱油爐安裝圖:

電加熱導熱油爐安裝圖

電加熱導熱油爐安裝圖電加熱導熱油爐的特點

電加熱導熱油鍋爐,熱量是由浸入導熱油的電加熱元件產生和傳輸的,以導熱油為介質,利用循環泵,強制導熱油進行液相循環,將熱量傳遞給用一個或多種用熱設備,經用熱設備卸載後,重新通過循環泵,回到加熱器,再吸收熱量,傳遞給用熱設備,如此周而復始,實現熱量的連續傳遞,使被加熱物體溫度升高,達到用熱設備的加熱工藝要求.電加熱導熱油爐是一種新型、安全、高效節能,低壓(常壓下或較低壓力)並能提供高溫熱能的特種工業爐,以導熱油為熱載體,通過熱油泵使熱載體循環,將熱量傳遞給用熱設備。

電加熱導熱油系統由防爆電加熱器、有機熱載體爐、換熱器(如有)、現場防爆操作箱、熱油泵、膨脹槽等組合成一個撬塊,用戶只僅需接入電源、介質(水或導熱油)的進出口管道及一些電氣接口即可使用。