正文

一種不需外加熱源,主要以液態生鐵為原料的煉鋼方法。轉爐煉鋼法的主要特點是:靠轉爐內液態生鐵的物理熱和生鐵內各組分(如碳、錳、矽、磷等)與送入爐內的氧進行化學反應所產生的熱量,使金屬達到出鋼要求的成分和溫度。爐料主要為鐵水和造渣料(如石灰、石英、螢石等),為調整溫度,可加入廢鋼以及少量的冷生鐵塊和礦石等。轉爐按爐襯的耐火材料性質分為鹼性(用鎂砂或白雲石為內襯)和酸性(用矽質材料為內襯);按氣體吹入爐內的部位分為底吹、頂吹和側吹;按吹煉採用的氣體,分為空氣轉爐和氧氣轉爐。酸性轉爐不能去除生鐵中的硫和磷,須用優質生鐵,因而套用範圍受到限制。鹼性轉爐適於用高磷生鐵煉鋼,曾在西歐得到較大發展。空氣吹煉的轉爐鋼,因含氮量高,質量不如平爐鋼,且原料有局限性,又不能多配廢鋼,未能像平爐那樣在世界範圍內廣泛採用。1952年氧氣頂吹轉爐問世,逐漸取代空氣吹煉的轉爐和平爐,現在已經成為世界上主要煉鋼方法。

簡史1856年,英國貝塞麥(H.Bessemer)發明了底吹酸性轉爐煉鋼法,以後被稱為貝塞麥轉爐煉鋼法。從此開創了大規模煉鋼的新時代。1879年英國托馬斯(S.G.Thomas)創造了鹼性轉爐煉鋼法。造鹼性渣除磷,適用於西歐豐富的高磷鐵礦的冶煉,一般稱托馬斯轉爐煉鋼法。1891年,法國特羅佩納(Tropenas)創造了側面吹風的酸性側吹轉爐煉鋼法,曾在鑄鋼廠得到套用。

用氧氣代替空氣的優越性早被認識,但因未能獲得大量廉價的工業純氧,長期未能實現。到20世紀40年代,空氣分離制氧以工業規模進行生產之後,煉鋼大量用氧有了可能。但是,舊有轉爐改用氧氣吹煉,爐底風眼燒損很快,甚至使吹煉無法進行。1948年杜雷爾(R.Durrer)在瑞士採用水冷氧槍垂直插入爐內吹煉鐵水獲得成功,1952年奧地利林茨(Linz)和多納維茨 (Donawiz)鋼廠建立30噸氧氣頂吹轉爐車間。後來就按這兩個地名的第一個字母稱氧氣頂吹轉爐煉鋼法為LD煉鋼法。50年代,LD煉鋼法傳播到世界各國,逐步取代平爐煉鋼法。隨著頂吹氧轉爐的問世,也出現了其他類型吹氧煉鋼方法,如卡爾多轉爐(Kaldo)煉鋼法,羅托轉爐(Rotor)煉鋼法,但都未能推廣。噴石灰粉的氧氣頂吹轉爐煉鋼法,稱LD-AC法,可以吹煉含磷高的生鐵,在氧氣底吹轉爐問世前曾套用於高磷生鐵煉鋼生產。

儘管氧氣頂吹轉爐法得到廣泛發展,有人認為由底部供氣,熔池攪拌力強,冶煉過程較為合理。1965年加拿大空氣液化公司試驗成功用同心吹氧管同時吹入氣態碳氫化合物來冷卻噴嘴的技術。隨後法國也試成用燃料油冷卻噴嘴的技術。較好地解決了氧氣底吹風口燒損快的問題,使底吹轉爐煉鋼方法得以復甦。1967年後在聯邦德國和法國分別採用上述兩項技術建造氧氣底吹轉爐投入生產,稱為”OBM”法(即Oxygen Bottom-blowMaximilian)和“LWS”法(為Loire、Wendel/Sidelor和Sprunck三公司的縮寫)。1971年美國引進“OBM”的技術,用於底吹氧氣噴石灰粉吹煉含磷生鐵,取名“Q-BOP”法,Q表示不平靜quiet快quick和優質quality,BOP為鹼性氧氣法(見氧氣底吹轉爐煉鋼)。

氧氣頂吹轉爐採用噴嘴或透氣磚自底部吹入少量惰性氣體或氧氣,可明顯地改善熔池的攪拌力,而兼有底吹和頂吹的優點,1974年英國首先在1.25噸轉爐上、1975年法國和盧森堡合作在65噸轉爐上先後試驗頂底複合吹煉轉爐煉鋼成功。隨後開始在世界範圍內推廣套用。

中國於30~40年代曾在各地用側吹酸性轉爐煉鋼,總生產能力約10萬噸/年。50年代,唐山鋼廠試用鹼性爐襯吹煉成功,並推廣到全國各地。50~60年代側吹轉爐鋼產量曾達中國鋼總產量的20%以上。50年代末,首先在北京建成30噸氧氣頂吹轉爐車間開始生產。以後在各地相繼建成投產。1980年氧氣轉爐鋼的產量占全國鋼的總產量40.64%。

原理轉爐煉鋼法同其他煉鋼法主要區別在於他不藉助外加能源,僅靠吹入熔池的空氣或氧氣與生鐵水中各種元素的放熱氧化反應完成脫碳和脫除雜質的任務,並將鋼液加熱到出鋼(1600℃或更高)溫度。

氧化 當空氣或氧氣吹入鐵水時,生鐵中易氧化元素就開始氧化,產生的氧化物和加入的石灰形成爐渣。各項元素按其與氧結合能力的順序依次氧化。首先氧化的是矽、錳和少量的鐵。開始時因溫度低(1200~1300℃),而且石灰溶解很慢,組成低氧化鈣的鐵-錳-矽酸渣。隨著溫度升高,碳開始激烈地進行氧化。隨石灰逐漸溶解,爐渣轉變為矽酸鈣渣或磷酸鈣渣,磷和硫亦被脫除,熔池鐵液中各種元素氧化的先後順序為矽、釩、錳、鉻。碳隨著溫度的提高而分別先於有關元素氧化(見自由焓)。

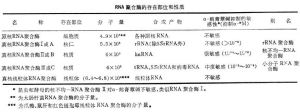

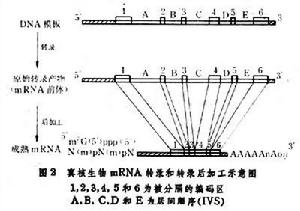

脫氧 轉爐吹煉終了時,鋼液中存在著少量過剩的溶解氧,一般為0.01~0.08%。其含量主要取決於終點鋼水的碳含量(圖1)。但在固體鋼中氧的溶解度很低,僅為0.002~0.003%,因此在澆鑄後的鋼水凝固過程中,氧便以FeO形式析出,影響鋼的質量。所以,要煉成合格的鋼,就必須脫氧。脫氧是將與氧親和力較大的元素及其合金作為脫氧劑加入鋼液中,利用脫氧產物不溶於鋼液而析出上浮脫離鋼液的原理,使鋼中的含氧量降到規定限度之下(見鋼的脫氧反應)。各元素在1600℃時的脫氧能力比較見圖2。在生產中常用的脫氧元素錳、矽、鋁,它們的脫氧能力依次遞增。為提高脫氧效率,使脫氧產物易於形成大顆粒排出,脫氧劑的加入一般應採用由弱到強的順序,即先加錳鐵,再加矽鐵,最後加鋁(或鋁鐵)。

轉爐煉鋼

轉爐煉鋼 轉爐煉鋼

轉爐煉鋼煉鋼原料

轉爐煉鋼的原材料分為金屬料、非金屬料和氣體。金屬料包括鐵水、廢鋼、鐵合金,非金屬料包括造渣料、熔劑、冷卻劑,氣體包括氧氣、氮氣、氬氣、二氧化碳等。非金屬料是在轉爐煉鋼過程 中為了去除磷、硫等雜質,控制好過程溫度而加入的材料。主要有造渣料(石灰、白雲石),熔劑(螢石、氧化鐵皮),冷卻劑(鐵礦石、石灰石、廢鋼),增碳劑和燃料(焦炭、石墨籽、煤塊、重油)。