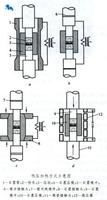

示意圖

1石墨管;2一粉末;3一壓坯;4石墨壓模;5石墨模沖6一模沖接觸頭;7模沖絕緣件;8石墨接觸頭;9一石墨模沖;10一石墨壓模;u一陶瓷接觸頭;12感應圈

熱壓的優點:(1)大大降低成形壓力,熱壓時所用的壓力僅為冷壓成形的1/10左右,因此熱壓可以壓制大型製品。(2)縮短燒結時間。(3)粉末粒度、硬度對熱壓過程的影響不明顯,因此熱壓可以壓制一些硬而脆的粉末。(4)熱壓時粉末塑性好,可以壓成薄片、薄壁管等異型製品。熱壓的不足處:(1)對壓模材料要求高,因而難以選擇,而且壓模壽命短,耗費大。(2)單件生產,因而生產效率較低。(3)製品表面較粗糙,精度低,一般需要清理和機加工。(4)電能消耗高,因而產品成本高。

加熱方式

分電阻間接加熱式、電阻直接加熱式和感應加熱式3種。圖為熱壓加熱方式的示意圖。電阻間接加熱式是電流通過石墨管發熱,而裝粉末的壓模則放入石墨管內(圖中a)。電阻直接加熱式又分為電流通過模沖材料發熱(圖中b)和電流通過壓模材料發熱(圖中c)兩種情況。感應加熱式是利用電磁感應所激勵出的電流使其加熱壓模(圖中d)。

熱壓時的工作溫度在800℃以下時,熱壓模的材料可選用高速鋼及其他耐熱工具鋼;當工作溫度在1500~2000℃時,熱壓模的材料應使用石墨,但石墨能承受的壓力比前者大大降低。因此,一般對於低溫高壓的工藝可選擇金屬模或硬質合金模;而對於高溫低壓的工藝則應選擇石墨模。

熱壓時使用保護氣氛比較困難。對於不滲碳材料如硬質合金,石墨模可以適用;但對於滲碳金屬及活性金屬的熱壓,為減少空氣中氧的危害,可採取以下措施:(1)採用電阻間接加熱方式或感應加熱方式時,使用通保護氣氛或有真空室的熱壓爐。(2)將保護氣氛經過專門的管道引入模腔內。(3)加熱前將粉末壓實或將模具配合嚴密以減少空氣進入模腔。(4)在粉末中加入一些高溫下產生還原性氣氛的物質如金屬氫化物。

熱壓的理論研究較熱壓工藝的套用要晚得多,比較完整的熱壓理論直到20世紀50年代中期才開始形成,60年代後才有較大的發展。熱壓理論的核心在於研究熱壓緻密化規律,包括熱壓動力學和熱壓緻密化機構。熱壓緻密化方程式有理論公式和經驗公式兩類,理論公式由塑性流動理論和擴散蠕變理論導出。熱壓緻密化機構包括顆粒的相對滑動、破碎和塑性變形,塑性流動,擴散蠕變等。