等靜壓加工

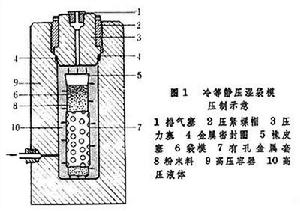

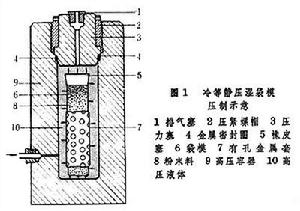

冷等靜壓加工 典型工藝是將粉末裝入具有彈性的軟套中(一般用橡膠或塑膠製成),軟套封口後放入可密封的容器(缸體)中,液體介質的壓力均勻地作用在包套上,再將壓力傳遞到工件上,實現等靜壓制。常用液體介質為水和油的混合乳液或油,所以有“水靜壓”、“油靜壓”之稱。冷等靜壓多用於粉末冶金以獲取粉末預成型坯料。20世紀30年代中期,開始套用冷等靜壓法壓制鎢、鉬以及陶瓷製品。與機械壓制相比,由於冷等靜壓制壓力大,工件受力均勻,特別適宜壓制大尺寸的粉末製品。壓制的粉末製品具有密度高,密度均勻,壓制的粉末不需添加潤滑劑等優點。常用的冷等靜壓機的工作壓力可高達6500kgf/cm2。按照容器密封結構不同,冷等靜壓機可分為螺紋式和框架式兩類。螺紋式冷等靜壓機結構簡單,但操作勞動強度大,使用過程螺紋磨損嚴重,通常是容器(缸體)小的等靜壓機;框架式冷等靜壓機,設備雖然複雜,但安全可靠,操作簡便,通常是容器(缸體)較大的壓機。冷等靜壓制按粉末裝入方式不同又分為乾袋模壓制和濕袋模壓制。兩者根本區別是:乾袋模壓制的成型橡皮袋不浸泡在液體介質中,壓畢,取出壓塊和成型模袋,而加壓橡皮袋仍留在容器內供下次裝料使用;乾袋模壓制的模袋壽命長,生產效率高,適用於單件連續生產。濕袋模壓制(圖1)是常用的壓制工藝,裝料後模袋放入容器並浸泡在液體介質中,壓畢同時取出模袋和坯料。該工藝可同時壓制各種形狀的壓件,但脫模耗時長。

等靜壓加工

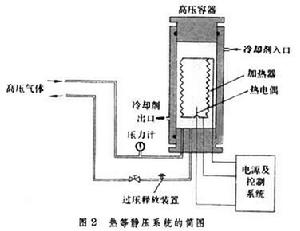

等靜壓加工熱等靜壓設備通常由裝有加熱爐體的高壓容器、高壓氣體介質輸送、電氣、測溫和冷卻等系統組成(圖2)。直到70年代末,雖然最大的熱等靜壓機的缸體尺寸為直徑3050mm,長度9150mm;最高氣體壓力為10500kgf/cm2;最高加熱溫度為2700℃。但工業生產用的熱等靜壓機一般壓力為1500~2000kgf/cm2,溫度為1500℃。採用熱等靜壓固結粉末時,將粉末預成型製成坯料或通過振動將粉末直接裝入硬質包套中。包套封焊前需在室溫或加溫抽真空過程中封焊。封焊後的包套放入高壓容器。然後,可先打入氣體(低於最終氣壓),再進行升溫,由於氣體的加熱膨脹最終達到所規定的氣體壓力;也可同時升溫和加壓。熱等靜壓工藝中,包套的抽空和密封對產品質量有明顯的影響,是熱等靜壓工藝的關鍵之一。包套一般採用金屬(軟鋼、不鏽鋼、鈦等)或陶瓷材料製成。最早採用的是金屬包套,適於生產簡單形狀的製品;陶瓷包套性脆、不緻密,需放在金屬套中,兩層包套之間的間隙用傳壓介質(陶瓷粉末)填充,陶瓷包套材料適用於形狀複雜和尺寸精密的製品。

等靜壓加工

等靜壓加工