磨削原理

磨削原理的研究內容主要包括磨屑形成過程、磨削力和磨削功率、磨削熱和磨削溫度、磨削精度和表面質量、磨削效率等,目的在於深入了解磨削的本質,並據以改進或創造磨削方法。

磨削原理的研究始於1886年,美國的C.H.諾頓和C.艾倫合作研究砂輪和磨削過程,20年之後制訂出正確選擇砂輪類別和砂輪速度的原則;同時發現為了提高磨削效率和精度,必須對砂輪進行平衡,並在磨削過程中正確地修整砂輪(見砂輪修整)和使用切削液。1914~1915年,英國的J.格斯特和美國的G.奧爾登對磨削用量、磨屑大小和選擇砂輪等問題又作了進一步的研究。此後,磨削原理的研究不斷深入。在磨屑形成方面,德國的K.克魯格對砂輪上磨粒與工件的接觸弧長和影響單顆磨粒的切深的因素進行了幾何計算和研究,在1925年提出了研究報告。德國的M.庫萊恩和G.施勒辛格爾以及日本的關口八重吉等人對磨削力作了研究,在20年代末至30年代先後提出了磨削過程中影響磨削力的諸因素,並使磨削力的測量技術不斷發展。從30年代起,隨著測量磨削表面溫度實驗技術的發展,推動了有關磨削熱的理論研究。對於砂輪磨削性能的理論研究,導致一系列新型高速砂輪的出現,發展了砂帶磨削。由於金剛石和立方氮化硼磨料的套用,磨削原理又得到新的發展。70年代以來,套用掃描電子顯微鏡對磨削的微觀過程和超精密磨削的機理作了深入的分析。

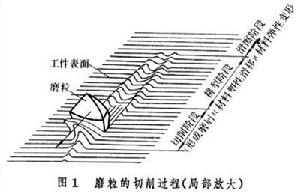

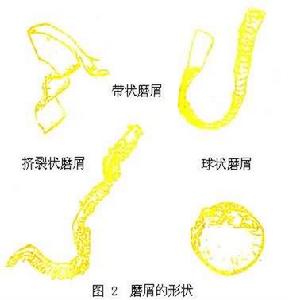

磨屑形成過程 磨粒在磨具上排列的間距和高低都是隨機分布的,磨粒是一個多面體,其每個稜角都可看作是一個切削刃,頂尖角大致為90°~120°,尖端是半徑為幾微米至幾十微米的圓弧。經精細修整的磨具,其磨粒表面會形成一些微小的切削刃,稱為微刃。磨粒在磨削時有較大的負前角(見刀具),其平均值為-60°左右。磨粒的切削過程可分3個階段(圖1)。①滑擦階段:磨粒開始擠入工件,滑擦而過,工件表面產生彈性變形而無切屑。②耕犁階段:磨粒擠入深度加大,工件產生塑性變形,耕犁成溝槽,磨粒兩側和前端堆高隆起;③切削階段:切入深度繼續增大,溫度達到或超過工件材料的臨界溫度,部分工件材料明顯地沿剪下面滑移而形成磨屑。根據條件不同,磨粒的切削過程的3個階段可以全部存在,也可以部分存在。磨屑的形狀有帶狀、擠裂狀和熔融的球狀等(圖2), 可據以分析各主要工藝參數、砂輪特性、冷卻潤滑條件和磨料的性能等對磨削過程的影響,從而尋求提高磨削表面質量和磨削效率的措施。

磨削原理

磨削原理 磨削原理

磨削原理磨削力和磨削功率 磨削時磨粒受到工件材料變形的阻力以及磨粒與工件表面間的摩擦力,形成磨削力。磨削力可按工件與磨具的相對位置分解為切向分力Ft,法向分力Fn和軸向分力Fa。一般法向分力較大,隨著工件材料和砂輪特性的不同,Fn/Ft=1.5~3;當採用潤滑性能好的切削液時,由於摩擦力減少,Fn/Ft可高達4。軸向分力較小,一般可不予考慮。磨削功率P m(千瓦)與切向分力Ft(N)和磨削速度v(米/秒)的關係如下式: 。在特定的磨削條件下,都有一個最佳磨削力區間,採用該區間的磨削力加工可獲得較高的金屬切除率、較小的表面粗糙度和較長的砂輪壽命,因此發展了在磨削過程中使磨削力按預定數值保持恆定的控制力磨削技術。

。在特定的磨削條件下,都有一個最佳磨削力區間,採用該區間的磨削力加工可獲得較高的金屬切除率、較小的表面粗糙度和較長的砂輪壽命,因此發展了在磨削過程中使磨削力按預定數值保持恆定的控制力磨削技術。

磨削熱和磨削溫度 磨削過程中所消耗的能量幾乎全部轉變為磨削熱。試驗研究表明,根據磨削條件的不同,磨削熱約有60~85%進入工件,10~30%進入砂輪,0.5~30%進入磨屑,另有少部分以傳導、對流和輻射形式散出。磨削時每顆磨粒對工件的切削都可以看作是一個瞬時熱源,在熱源周圍形成溫度場。磨削區的平均溫度約為400~1000℃,至於瞬時接觸點的最高溫度可達工件材料熔點溫度。磨粒經過磨削區的時間極短,一般在0.01~0.1毫秒以內,在這期間以極大的加熱速度使工件表面局部溫度迅速上升,形成瞬時熱聚集現象,會影響工件表層材料的性能和砂輪的磨損。

磨削精度和表面質量 大多數情況下磨削是最終加工工序,因此直接決定工件的質量。磨削力造成磨削工藝系統的變形和振動,磨削熱引起工藝系統的熱變形,兩者都影響磨削精度。磨削表面質量包括表面粗糙度、波紋度、表層材料的殘餘應力和熱損傷(金相組織變化、燒傷、裂紋)。影響表面粗糙度的主要因素是磨削用量、磨具特性、砂輪表面狀態(也稱砂輪地形圖)、切削液、工件材質和工具機條件等。產生表面波紋度的主要原因是工藝系統的振動。由於磨削熱和塑性變形等原因,磨削表面會產生殘餘應力。殘餘壓應力可提高工件的疲勞強度和壽命;殘餘拉應力則會降低疲勞強度,當殘餘拉應力超過材料的強度極限時,就會出現磨削裂紋。磨削過程中因塑性變形而發生的金屬強化作用,使表面金屬顯微硬度明顯增加,但也會因磨削熱的影響,使強化了的金屬發生弱化。例如砂輪鈍化或切削液不充分,在磨削表面的一定深度內就會出現回火軟化區,使表面質量下降,同時在表面出現明顯的褐色或黑色斑痕,稱為磨削燒傷。

磨削效率 評定磨削效率的指標是單位時間內所切除材料的體積或質量,用毫米3 /秒或千克/時表示。提高磨削效率的途徑有:①增加單位時間內參與磨削的磨粒數,如採用高速磨削或寬砂輪磨削;②增加每顆磨粒的切削用量,如採用強力磨削。在砂輪兩次修整之間,切除金屬的體積與砂輪磨損的體積之比稱為磨削比(也有以兩者的重量比表示的)。磨削比大,在一定程度上說明砂輪壽命較長。磨削比減小,將增加修整砂輪和更換砂輪的次數,從而增加砂輪消耗和磨削成本。影響磨削比的因素有:單位寬度的法向磨削分力、磨削速度以及磨料的種類、粒度和硬度等。一般單位法向磨削分力越小或磨削速度越高,則磨削比越大;砂輪粒度較細和硬度較高時,磨削比也較大。

參考書目

臼井英治著,高希正、劉德忠譯:《切削磨削加工學》,機械工業出版社,北京,1980。(臼井英治:《切削磨削加工學》,共立出版株式會社,1971。)

L.Coes,Jr,Abrasives,Springer-Verlag,Wien, NewYork,1971.

Ε.Н.Μаслов,Τеорияшлифованиямаmериалов,Μащиностроения,Μосква,1974.