方式介紹

這種生產方式的核心是追求一種無庫存的生產系統,或使庫存達到最小的生產系統。為此而開發了包括“看板”在內的一系列具體方法,並逐漸形成了一套獨具特色的生產經營體系。準時生產方式在最初引起人們的注意時曾被稱為“豐田生產方式”,後來隨著這種生產方式被人們越來越廣泛地認識研究和套用,特別是引起西方國家的廣泛注意以後,人們開始把它稱為JIT生產方式。本節主要簡介JIT生產方式的基本思想和主要內容,最後給出JIT與MRPⅡ的對照表。

實施手段

JIT生產方式的目標

JIT生產方式的最終目標即企業的經營目的:獲取最大利潤。為了實現這個最終目的,“降低成本”就成為基本目標。在福特時代,降低成本主要是依靠單一品種的規模生產來實現的。但是在多品種中小批量生產的情況下,這一方法是行不通的。因此,JIT生產方式力圖通過“徹底消除浪費”來達到這一目標。所謂浪費,在JIT生產方式的起源地豐田汽車公司,被定義為“只使成本增加的生產諸因素”,也就是說,不會帶來任何附加價值的諸因素。這其中,最主要的有生產過剩(即庫存)所引起的浪費。因此,為了排除這些浪費,就相應地產生了適量生產、彈性配置作業人數以及保證質量這樣三個子目錄。

JIT生產方式的基本手段

為了達到降低成本這一基本目標,對應於上述基本目標的三個子目標,JIT生產方式的基本手段也可以概括為下述三個方面:

1)適時適量生產 即“Just Time”一詞本來所要表達的含義,“在需要的時候,按需要的量生產所需的產品”。對於企業來說,各種產品的產量必須能夠靈活地適應市場需要量的變比。否則的話,由於生產過剩會引起人員、設備、庫存費用等一系列的浪費。而避免這些浪費的手段。就是實施適時適量生產,只在市場需要的時候生產市場需要的產品。

2)彈性配置作業人數 在勞動費用越來越高的今天,降低勞動費明是降低成本的一個重要方面。達到這一目的的方法是“少人化”。所謂少人化,是指根據生產量的變動,彈性地增減各生產線的作業人數,以及儘量用較少的人力完成較多的生產。這裡的關鍵在於能否將生產量減少了的生產線上的作業人員數減下來。這種“少人化”技術一反歷來的生產系統中的“定員制”,是一種全新人員配置方法。 實現這種少人化的具體方法是實施獨特的設備布置,以便能夠將需求減少時,將作業所減少的工時集中起來,以整頓削減人員。但這從作業人員的角度來看,意味著標準作業中的作業內容、範圍、作業組合以及作業順序等的一系列變更。因此為了適應這種變更,作業人員必須是具有多種技能的“多面手”。

3)質量保證

歷來認為,質量與成本之間是一種負相關關係,即要提高質量,就得花人力、物力來加以保證。但在JIT生產方式中,卻一反這一常識,通過將質量管理貫穿於每一工序之中來實現提高質量與降低成本的一致性,具體方法是“自動化”。這裡所講的自動化是指融入生產組織中的這樣兩種機制:第一,使設備或生產線能夠自動檢測不良產品,一旦發現異常或不良產品可以自動停止設備運行的機制。

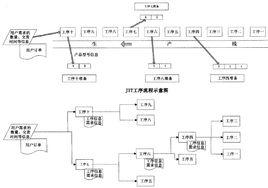

為此在設備上開發、安裝了各種自動停止裝置和加工狀態檢測裝置;第二,生產第一線的設備操作工人發現產品或設備的問題時,有權自行停止生產的管理機制。依靠這樣的機制,不良產品一出現馬上就會被發現,防止了不良的重複出現或累積出現,從而避免了由此可能造成的大量浪費。而且,由於一旦發生異常,生產線或設備就立即停止運行。比較容易找到發生異常的原因,從而能夠有針對性地採取措施,防止類似異常情況的再發生,杜絕類似不良產品的再產生。 這裡值得一提的是,通常的質量管理方法是在最後一道工序對產品進行檢驗,儘量不讓生產線或加工中途停止。但在JIT生產方式中卻認為這恰恰是使不良產品大量或重複出現的“元兇”。因為發現問題後不立即停止生產的話,問題得不到暴露,以後難免還會出現類似的問題,同時還會出現“缺陷”的疊加現象,增加最後檢驗的難度。而一旦發現問題就會使其停止,並立即對其進行分析,改善,久而久之,生產中存在的問題就會越來越少,企業的生產素質就會逐漸增強。圖4.5.1說明這三個方面所組成的JIT構造體系。

在這個體系中包括JIT生產方式的基本目標以及實施這些目標的諸手段和方法,也包括這些目標與各種手段方法之間的相互內在聯繫。

實現適時適量生產的具體手段

1)生產同步化

為了實現適時適量生產,首先需要致力於生產的同步化。即工序間不設定倉庫,前一工序的加工結束後,使其立即轉到下一工序去,裝配線與機械加工幾乎平行進行。在鑄造、鍛造、衝壓等必須成批生產的工序,則通過儘量縮短作業更換時間來儘量縮小生產批量。 生產的同步化通過“後工序領取”這樣的方法來實現。即“後工序只在需要的時間到前工序領取所需的加工品;前工序中按照被領取的數量和品種進行生產”。這樣,製造工序的最後一道即總裝配線成為生產的出發點,生產計畫只下達給總裝配線,以裝配為起點,在需要的時候,向前工序領取必要的加工品,而前工序提供該加工品後,為了補充生產被領走的量,必向更前道工序領取物料,這樣把各個工序都連線起來,實現同步化生產。 這樣的同步化生產還需通過採取相應的設備配置方法以及人員配置方法來實現。即不能採取通常的按照車、銑、刨等工業專業化的組織形式,而按照產品加工順序來布置設備。這樣也帶來人員配置上的不同作法。

2)生產均衡化

生產均衡化是實現適時適量生產的前提條件。所謂生產的均衡化,是指總裝配線在向前工序領取零部件時應均衡地使用各種零部件,生產各種產品。為此在制定生產計畫時就必須加以考慮,然後將其體現於產品生產順序計畫之中。在製造階段,均衡化通過專用設備通用化和制定標準作業來實現。所謂專用設備通用化,是指通過在專用設備上增加一些工夾具的方法使之能夠加工多種不同的產品。標準作業是指將作業節拍內一個作業人員所應擔當的一系列作業內容標準化。

實現適時適量生產的管理工具——看板

在實現適時適量生產中具有極為重要意義的是作為其管理工具的看板。看板管理也可以說是JIT生產方式中最獨特的部分,因此也有人將JIT生產方式稱為“看板方式”。但是嚴格地講,這種概念也不正確。因為如前所述,JIT生產方式的本質,是一種生產管理技術,而看板只不過是一種管理工具。

看板的主要機能是傳遞生產和運送的指令。在JIT生產方式中,生產的月度計畫是集中制定的,同時傳達到各個工廠以及協作企業。而與此相應的日生產指令只下達到最後一道工序或總裝配線,對其他工序的生產指令通過看板來實現。即後工序“在需要的時候”用看板向前工序去領取“所需的量”時,同時就等於向前工序發出了生產指令。由於生產是不可能100%的完全照計畫進行的,月生產量的不均衡以及日生產計畫的修改都通過看板來進行微調。看板就相當於工序之間、部門之間以及物流之間的連絡神經而發揮著作用。

看板除了以上的生產管理機能以外。還有一大機能,即改善機能。通過看板,可以發現生產中存在的問題,使其暴露。從而立即採取改善對策。