簡介

汽車大修工藝(technology of motor vehicle major repair)按照汽車大修技術要求,修理汽車所需完成的各項工藝作業的組合。汽車大修是指新車或經過大修後的汽車在行駛一定里程或時間後,經過檢測診斷和技術鑑定,用修理或更換汽車零部件的方法,完全或接近完全恢復車輛技術性能的恢復性修理。汽車大修所必須完成的各項技術措施。汽車大修工藝主要包括汽車和總成解體,零件清洗,零件檢驗分類,零件修理、配套和裝配,總成磨合和測試,整車組裝和調試等工藝。

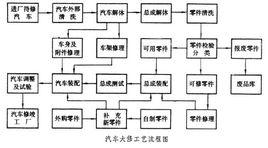

工藝流程

大修工藝包括如下幾個過程:

汽車和總成解體

根據修理的需要,將汽車拆散為總成、組合件最後直到零件。解體作業要求:①不損傷零件;②對不允許互換的配合副和有平衡要求的旋轉運動組合件標上記號;③易變形的零件、易散失的小件和不允許混合清洗的零件要分類存放。因此要選用合理的拆卸程式、拆卸方法和拆卸機具。

汽車解體要在配備有起重運輸設備的工位進行。螺紋聯接部分的拆卸普遍採用電動、風動或液力扳手。靜配合件和鉚接合件用機械的或液力的拉、壓、鏟機具拆開。總成或組合件的拆散常在備有多種拆卸機具的作業台上進行。拆卸機具的氣、液力能源已有採用集中供能方式。

清洗

清洗分外部清洗和零件清洗。外部清洗在解體前進行,採用高壓水沖洗,清除外部污垢,為解體做準備。零件清洗在解體後進行,清除零件上的油污、膠質、積炭、水垢等,以便於零件的檢驗分類、修理、裝配等工作。清洗要求乾淨徹底,不損傷零件表面和基體,零件表面不允許殘留腐蝕劑。清洗時通常根據污垢的性質、零件的材質和表面精度等選用不同的清洗方法和規範。

清洗零件上的油污常用有機溶劑(汽油、柴油、煤油等)或鹼溶液。有機溶劑清洗效果好,操作簡便,不影響零件表面,但易燃,成本高。鹼溶液有不同配方,一般均加有少量乳化劑和防鏽劑,成本低。有色金屬的清洗液常用易於水解的鹼鹽如碳酸鈉等配製。使用鹼溶液清洗油污,一般採用清洗機。清洗時,零件放入能轉動或移動的框架內,將鹼溶液加熱到80~90[℃],以5~6千克力/厘米(500~600kPa)液壓,經固定的多噴嘴噴射沖洗,最後再用熱清水洗掉殘液。

積炭是由膠質、瀝青質、焦油質、炭質和灰分組成的混合物,常在燃燒室、活塞頂部和進、排氣門處生成,影響發動機正常工作。清除積炭有機械法和化學法。機械法以閉式噴核屑(桃、李、杏果核砸碎去仁製成)效果較好。化學法則使用無機或有機溶劑與稀釋劑、緩蝕劑配成的退炭劑。常用無機溶劑為苛性鈉等鹼溶液,使用時把退炭劑溶液加熱到90~100[℃],將積炭零件浸泡2~3小時,使積炭軟化後刷除;常用有機溶劑為二氯化苯、硝基苯,使用時在室溫下浸泡即可。

水垢多為碳酸、硫酸、矽酸鹽類,沉積過多使發動機工作性能變壞。清除水垢多採用酸洗法,如鹽酸溶液或磷酸溶液,後者用於鋁合金,酸洗後需用鹼性溶液中和。常用的為 8%~10%濃度的鹽酸水溶液,加適量緩蝕劑和活性炭,加熱到50~60[℃]後,以耐酸泵泵液逆發動機和水套水流方向循環清洗。去垢後要以清水加適量中和劑沖洗金屬基體至無酸性反應為止。

近年來零件清洗劑有較大發展。由不同成份配製成的清洗劑,有的無需加熱,可在常溫下清洗;有的除能清洗油污外,還同時能消除積炭和膠質。

零件檢驗分類

對零件進行檢驗,根據其技術狀況分為可用零件、可修零件和報廢零件三類。零件的尺寸磨損、形位偏差、物理化學機械性能變化等在修理技術標準、零件技術條件容許值以內的為可用零件;已超出容許值或有損傷,但採用適當方法修復可達到符合修理技術標準規定的技術條件,經濟上又合理的為可修零件;無修復價值或無法修復的為報廢零件。

零件修理

對具有修理尺寸的零件用修理尺寸法修復,即將磨損的軸頸或孔徑經機械加工到規定分級的縮小或加大尺寸,並恢復正確的幾何形狀和表面精度。對沒有修理尺寸的零件一般用機械切削、壓力加工、金屬覆蓋、熱處理等工藝(見汽車零件修理)修復到名義尺寸。

零件配套和總成裝配

零件配套是將裝配總成所需的零件配備成套。裝配總成的零件有三類:①可用的舊零件;②經修複合格的零件;③補充的新零件。使用這三種不同技術條件的零件裝配時,既要符合配合副的裝配技術條件,又要保證裝配尺寸鏈限制在正常值內,有些運動副在重量上還要有一定限制。因此,在零件配套時必須對一些配合件進行選配,使其符合汽車修理技術標準。

總成裝配一般是將選配配套的零件先裝成組合件,再按一定順序裝入總成的基礎零件。裝配時,一些配合副(如活塞與缸套、曲軸頸與軸承、活塞與活塞銷等)應按配合精度要求進行選配或鉸削、研磨等。一些成組的高速運動件(如活塞連桿組)需要按尺寸、重量進行分組選配。總成裝配的技術要求包括:配合副配合特性;主要連線件的緊固力矩;旋轉件的平衡要求;以及密封和調整要求等。為提高裝配精度和效率,應採用裝配尺寸鏈技術,通過建立和求解裝配尺寸鏈,分析各零件的尺寸偏差對裝配精度的影響,使工作具有預見性。

總成磨合和測試

總成裝配好後進行運轉,使其摩擦副相互磨合,然後進行測試。總成磨合和測試的目的是:①提高各運動副摩擦表面的質量和精度,以備承受使用負荷;②降低使用中走合階段(見汽車走合期)的磨損量,延長使用壽命;③鑑定總成的性能,並檢查和消除修理裝配中的缺陷。各廠牌車型汽車的各總成結構、性能有所不同,磨合規範的轉速、時間、所加的負荷也各有不同,但磨合經歷的階段基本一致。發動機分冷磨合、無負荷熱磨合和部分負荷熱磨合。傳動系總成是先無負荷磨合,然後外加負荷磨合。磨合後的總成應在部分負荷情況下進行性能測試,與原車總成的規定性能對照比較,據以判斷修理質量。測試時應對各機構作最佳調整。

整車組裝和調試

以車架為基礎,將測試合格的各總成組裝成汽車,然後進行調試。調試目的是檢查整車組裝是否符合技術條件,並在行駛(路試)中檢查汽車的動力性、燃料經濟性、制動性、操縱穩定性以及包括傳動效率和滾動阻力的滑行性能(見汽車使用性能)。發現的故障和缺陷應予排除,並進一步調試到符合運行技術條件的要求。路試時,汽車載荷75%,在規定道路條件下以一定車速行駛,並配備油耗計、多用五輪儀、噪聲測試儀、排氣分析儀等,按一定規範進行測量。也可用綜合測試台進行模擬測試和調整以代替上述的路試。

動機大修工藝

汽車發動機大修的雷射處理工藝是常規大修工藝加上雷射處理。雷射熱處理一般安排在半精加工後進行。由於常溫下金屬對波長10.6μm的CO2雷射反射率高達80%以上,經過磨床加工的光潔表面其反射率更高,雷射的反射將造成大量能量損失,因此,雷射熱處理前需採用預敷吸光塗層的方法,以提高零件表面對雷射的吸收率。塗層能吸收電磁波中遠紅外部分,各種金屬或非金屬氧化物、石墨、碳墨、磷酸鹽等都是較好的塗層材料。

曲軸熱處理時,將其安裝在工具機工作檯上用兩卡盤夾緊,將雷射光斑直徑調到2~3mm,功率密度均勻,從而保證一定寬度的硬化條帶上的硬度均勻一致。雷射頭裝配在托架上,托架安裝在工具機橫樑上,因此,可實現雷射頭上下方向的移動和水平方向的移動。將雷射束定位在曲軸軸頸上方,工作檯上的步進電機帶動曲軸旋轉,同時雷射頭在水平方向運動,而托架沿橫樑移動,從而在曲軸表面沿寬度方向掃描出具有一定形狀的掃描線(線型由微機控制)。淬硬帶在軸頸上的覆蓋率(淬硬面積比)一般取30%~50%,曲軸的旋轉、雷射頭的水平運動及合成運動均由程式控制系統進行自動控制。

發動機缸體熱處理時,將其裝在底部的旋轉工作檯上,缸體作旋轉運動,雷射頭作上下運動。雷射硬化處理過程的工藝參數主要有掃描速度、硬化面積比、硬化深度和加工表面粗糙度。這些參數取決於雷射功率密度、掃描速度、材料的種類和表面塗層特性等。雷射硬化帶截面的組織特徵有2~4層,具體是多少層要由雷射處理規範和材料成分而定。在高速加熱和冷卻時,一般可在鋼的表面觀察“白亮層”。由於雷射束是按一定幾何軌跡在缸體內壁進行掃描,雷射處理過的硬化帶構成硬的骨架;未經雷射處理的地方,在發動機工作時,首先微量磨損,形成貯油結構。這樣軟硬結合的缸體內壁既提高了耐磨性,又有良好的抗拉傷能力。活塞環在良好的潤滑條件下工作,使用壽命大幅度提高。對於曲軸軸頸,也具有同樣的原理。

發動機是汽車的心臟,採用雷射表面硬化處理後的發動機,硬度一般由原來的20HRC提高到55~62HRC,並得到0.2~1mm的強化深度,使用壽命提高到原來的3~5倍,熱處理成本下降了20%~40%,雷射熱處理後的工件幾乎無變形。