概述

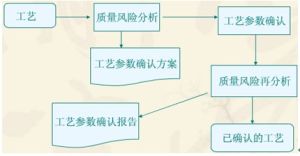

工藝參數確認的流程

工藝參數確認的流程切削參數的選擇對加工質量、加工效率以及刀具耐用度有著直接的影響。在CAM軟體中與切削相關的參數主要有主軸轉速(Spindlespeed)、進給速率(Cutfeed)、刀具切入時的進給速率(Leadinfeedrate)、步距寬度(Step-over)和切削深度(Stepdepth)等。

主軸轉速一般根據切削速度來計算,其計算公式為:n=1000Vc/πd,式中d為刀具直徑(mm),Vc為切削速度(m/min)。切削速度的選擇與刀具的耐用度密切相關,過低或過高的切削速度都會使刀具耐用度急劇下降。模具精加工時,應儘量避免中途換刀,以得到較高的加工質量,因此應結合刀具耐用度認真選擇切削速度。

進給速度的選擇直接影響著模具零件的加工精度和表面粗糙度,其計算公式為F=nzf,式中n為主軸轉速(r/min),z為銑刀齒數,f為每齒進給量(mm/齒)。每齒進給量的選取取決於工件材料的力學性能、刀具材料和銑刀結構。工件的硬度和強度越高,每齒進給量越小;當加工精度和表面粗糙度要求較高時,應選擇較低的進給量;刀具切入進給速度應小於切削進給速度。

吃刀量的大小主要受工具機、工件和刀具剛度的限制,其選擇原則是在滿足工藝要求和工藝系統剛度許可的條件下,選用儘可能大的吃刀量,以提高加工效率。為保證加工精度和表面粗糙度,應留0.1~0.3mm的精加工餘量。

在精加工時,吃刀量的選擇與表面粗糙度有關,CAM軟體中通常提供有兩種參數控制表面粗糙度:步距寬度(Stepover)和殘留高度(Scallop)。採用步距寬度控制表面粗糙度時,步距寬度越小,表面粗糙度越小;採用殘留高度控制表面粗糙度時,步距寬度會依據工件形狀自動調整。

好的軟體確實可以提高模具的加工質量和效率,但它也只是一個工具,我們需要的是有豐富的現場機械加工經驗和理論知識,同時熟練掌握軟體功能的數控程式設計者,因為人才是模具數控加工中的決定因素,對數控加工的質量和效率起到關鍵作用。為此,模塑公司建立了完善的程式設計員培養體系。所有的設計員都要先在數控操作的崗位上實習一段時間,經過嚴格操作考核合格後方能進行數控程式的設計培訓。程式設計員必須會用公司所購買的所有正版數控加工軟體,並且熟練掌握至少一種後才能編製程序。

分類

工藝參數設定畫面

工藝參數設定畫面•壓力•pH•攪拌速度

•時間

•其他

例子:焊接工藝參數主要有焊條直徑、焊接電流、焊接層數、電源種類及極性等;

確認的目的

•識別可能影響API關鍵質量特性的工藝參數,識別關鍵和潛在關鍵工藝參數;

•確定預期會在生產和工藝控制中用到的每一個關鍵工藝參數的參數範圍;

•工藝參數確認是工藝驗證的一個很重要的部分;

方案設計

1 、準備工作階段:根據生產任務書,按要求接收技術數據,檢查數據的準確性、時效性。明確生產計畫,能否按時完成。

2 、技術方案階段:數控編程前的首要工作是制定技術方案。把數控工藝和刀路程式設計合併由程式設計員一人負責。技術方案階段主要任務是根據車間的製造資源,編制數控加工的工藝方案。為了做好技術方案,必須了解加工環境和製造資源,包括:工具機、刀具、夾具、軟體、工藝資源、毛坯(如毛料、鍛件、鑄件、熱處理、切削性能、預加工)等,還要對零件的技術要求弄清楚,如公差要求、光潔度、薄壁件的允許變形、裝配關係等。

數控工藝方案的設計是有難度的,因為要處理的信息量大,各種信息之間的關係又極為錯綜複雜,這主要靠程式設計員的工作經驗來進行。因此,工藝方案的設計質量完全取決於技術人員的水平和經驗。

在高速銑技術廣泛套用的今天,數控工藝方案的設計重要性被提到了更高的地位。高速銑要求對加工的全過程進行控制,任何疏忽都會引起嚴重的後果,因此,高速銑的工藝方案的編制好壞,將會對高速銑成敗起到決定性的作用。

3 、數控編程階段:在編程準備期間,主要的依據是三維數據和工藝檔案。程式設計員要分析零件的幾何特徵,構思加工過程,結合工具機具體情況,考慮工件的定位,選用夾具。數控編程的第一步要正確定義加工坐標系,選擇好對刀點。選擇的編程原點應方便編程、便於測量檢查、便於操作,同時考慮引起的加工誤差較小。第二步是按照數控工藝方案一步一步地在計算機上編制刀具軌跡。第三步是驗證程式的正確性,可行性。可以通過計算機仿真模擬或試切削樣件。第四步是最佳化程式。

4 、程式定型階段:由主管領導審核數控編程刀路,合格後填寫數控加工程式單,繪製加工簡圖。到現場了解程式執行情況,總結程式編制經驗。

規劃編制

1、數控工藝要考慮加工零件的工藝性,確定加工零件的裝夾與定位,選擇刀具,制定工藝路線、切削方法及工藝參數等,而這些在常規工藝中可以簡化。2、數控工藝設計主要用於指導數控編程,我公司把數控工藝員和編程員的職責和二為一,由程式設計員負責整套模具的數控加工過程,提高了工作效率。

3、數控加工的自動化程度高,影響因素多,在數控加工中,質量和安全是自關重要的,必須得到保證。

4、數控工藝的編制要有嚴密的條理性。數控工藝複雜,影響因素多,需要對數控加工的全過程深思熟慮,要有很好的條理性,才能編好數控工藝。加上數控加工的自動化程度高,它的自適應能力就低,一旦出現問題,工人很難現場糾正,輕者造成加工缺陷,重者引起安全事故,因此要預先有條理的做好數控工藝的設計。

5、數控工藝的繼承性好。凡是在生產中證明是好的數控工藝,可以做成模板,作為檔案保存起來,在以後加工同類零件時調用,可以節約時間,保證質量。

一般規則

1、先主後次。2、先面後孔,先銑後鑽。

3、先粗後精。

4、先做內腔加工後做外形加工。

5、按工序的順序,刀具直徑由大到小。

6、上道工序的加工不能影響下道工序的裝夾與定位。

7、 用相同的工裝和夾具應安排在一起做完,減少重複裝夾與定位。

8、數控工序要集中。

9、不要把削弱零件剛性的工序排在前面。

基本內容

1、工具機選擇。2、加工方法選擇。

3、確定零件的裝夾方式並選擇夾具。

4、定位方法。

5、檢驗要求及檢驗方法。

6、選擇刀具。

7、加工中的誤差控制和公差控制。

8、定義數控工序。

9、數控工序排序。

10、切削參數選擇。

11、編制數控工藝程式單。