化學機械法製漿

採用磨漿的方法使植物纖維原料在機械力的作用下分散成纖維,採用該方法生產的漿料被稱為機械漿。如果在磨漿之前進行一定的化學處理,得到的漿料被稱為化學機械漿。發展高得率法(機械法)製漿具有很重要的意義:1. 充分合理地利用植物纖維原料資源2. 減輕製漿廢水中的污染物質3. 滿足產品性能的需要。SGW(Stone Ground Wood)磨石磨木漿、 PGW(Pressurized Ground Wood)、壓力磨石磨木漿 TMP (Thermo-Mechanical Pulp)、預熱盤磨機械漿 CTMP(Chemi-Thermo-Mechanical Pulp)化學預熱機械漿。正文

採用化學預處理和機械磨解後處理的製漿方法。先用藥劑進行輕度預處理(浸漬或蒸煮),除去木片中部分半纖維素,木素較少溶出或基本未溶出,但軟化了胞間層。再經盤磨機進行後處理,磨解軟化後的木片(或草片),使纖維分離成紙漿,簡稱化機漿(CMP)。化學機械法製漿與機械法製漿不同之處為有化學軟化預處理階段,與化學法製漿不同之處為化學處理過程比較溫和,如浸漬或蒸煮時間短,溫度較低,藥品用量少等,但需經磨解方能成漿。化學機械法製漿可以較好地利用闊葉木等作原料,且其製漿得率比化學法製漿高。為了節約與開拓原料資源,並適應紙板生產高速發展的需要,這種製漿方法在近30年來,發展較快。以木材為原料的化機漿對原料的得率為65~94%。其中得率在65~84%之間的,也常稱為半化學漿。

沿革 1874年,德國化學家A.密切利希建議先將木片用亞硫酸或亞硫酸氫鹽處理後磨解成漿。1921年美國林產實驗室工作人員發現在製漿用的亞硫酸鈉溶液中加入少量的燒鹼或碳酸鈉調節pH值有利於防止設備腐蝕,同時也發現,只要紙漿的得率在60~70%時,用機械法分離纖維,即可製成紙漿。基於此,美國於1925年建立了第一個以中性亞硫酸鈉藥液(Na2SO3+Na2CO3)進行蒸煮化學預處理,再磨解成漿的化學機械法紙漿廠。高爾達造紙公司則於1955年用燒鹼(NaOH)溶液在常壓下預浸木片的化學預處理後,磨解成漿,稱為冷鹼法製漿。其後又出現了許多不同類型的化學預處理和磨解方式組合而成的化學機械製漿方法。

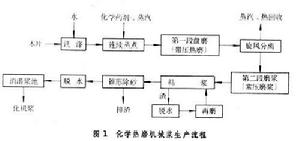

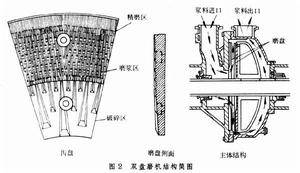

製漿工藝 化學預處理及機械磨漿是化學機械法製漿的兩個最基本的工藝過程。化學預處理有常壓預浸、加壓預浸、加溫加壓預蒸煮等多種方式,並可採用燒鹼、亞硫酸鈉、碳酸鈉、亞硫酸銨和綠液等各種不同的化學藥劑。磨漿也可採用常壓或加壓磨,以及單段磨或雙段磨等不同方式。使用不同的化學預處理方法以及不同的磨漿方式,可以組成多種不同的工藝流程,其中比較重要的有:化學熱磨機械法流程(圖1),所製得的紙漿稱為化學熱磨機械漿(CTMP);中性亞硫酸鹽半化學法流程,所製得的紙漿稱為中性亞硫酸鹽半化學漿(NSSC);冷鹼法流程,所製紙漿稱為冷鹼法化機漿。化學機械法製漿最主要的設備是盤磨機(圖2)。纖維原料由餵料器輸入盤磨機的進料口,通過高速旋轉的齒盤,磨解成漿後,經離心力作用由漿料出口輸出。根據需要也可採用過氧化氫、連二亞硫酸鈉和次氯酸鹽等漂白劑對化機漿進行漂白。

化學機械法製漿

化學機械法製漿 化學機械法製漿

化學機械法製漿參考書目

天津輕工業學院等合編:《製漿造紙工藝學》,第一版,輕工業出版社,北京,1980。

配圖

1

1 2

2 3

3