過程

乾熄焦工藝

乾熄焦工藝在乾熄焦工藝過程中,紅焦從乾熄爐頂部裝入,低溫惰性氣體由循環風機鼓入乾熄爐冷卻段紅焦層內,吸收紅焦顯熱,冷卻後的焦炭從乾熄爐底部排出,從乾熄爐環形煙道出來的高溫惰性氣體流經乾熄焦工藝鍋爐進行熱交換,鍋爐產生蒸汽,冷卻後的惰性氣體由循環風機重新鼓入乾熄爐,惰性氣體在封閉的系統內循環使用。乾熄焦工藝在節能、環保和改善焦炭質量等方面優於濕熄焦。

起源

乾熄焦工藝起源於瑞士,20世紀40年代許多已開發國家開始研究開發乾熄焦工藝技術,採取的方式各異,而且一般規模較小,生產不穩定。進人60年代,前蘇聯在乾熄焦工藝技術方面取得了突破進展,實現了連續穩定生產,獲得專利發明權,並陸續在其國內多數大型焦化廠建成乾熄焦工藝裝置。到目前為止,前蘇聯有40%的焦化廠採用了乾熄焦工藝技術,單套處理量在50~70t/h。但前蘇聯乾熄焦工藝裝置在自動控制和環保措施方面起點並不高。目前,在中國大約有150套乾熄焦裝置,主要在聯合鋼鐵企業,因為投資較大,在規模較小的獨立焦化廠推廣較難。世界最大的乾熄焦裝置是北京中日聯在首鋼京唐鋼鐵廠一期項目(共兩套),單套處理能力達260t/h。

發展

20世紀70年代的全球能源危機促使乾熄焦工藝技術得到了長足發展。資源相對貧乏的日本,率先從蘇聯引進了乾熄焦工藝技術,並在裝置的大型化、自動控制和環境保護方面進行改進。

到90年代中期,日本已建成乾熄焦工藝裝置31套,其中單套處理能力在100 t/h以上的裝置有17套,日本新日鐵和NKK等公司建成的乾熄焦工藝單套處理量可達到200 t/h以上;裝焦方式採用了料鍾布料,排焦採用了鏇轉密封閥連續排焦,接焦採用了鏇轉焦罐接焦等技術,使氣料比大大降低,極大地降低了乾熄焦工藝裝置的建設投資和裝置的運行費用;在控制方面實現了計算機控制,做到了全自動無人操作;在除塵方面,採用了除塵地面站方式,避免了乾熄焦工藝裝置可能帶來的二次污染。

日本的乾熄焦工藝技術不僅在其國內被普遍採用,同時它將乾熄焦工藝技術輸出到德國、中國、韓國等國家,其乾熄焦工藝技術已達到國際領先水平。

最佳化

20世紀80年代,德國又發明了水冷壁式乾熄焦工藝裝置,使氣體循環系統更加最佳化,並降低了運行成本。德國蒂森斯蒂爾奧托(TSOA)公司成功地將水冷柵和水冷壁置入乾熄爐,並將乾熄爐斷面由圓形改成方形,同時在排焦和乾熄爐供氣方式上進行了較大改進,乾熄爐內焦炭下降及氣流上升,實現了均勻分布,大大提高了換熱效率,使氣料比降到了1000 m3/t焦以下,進一步降低了乾熄焦工藝裝置的運行費用。TSOA乾熄焦工藝技術在德國得到推廣,同時該技術還輸出到韓國和中國的台北。

乾熄焦工藝發展至今,雖然出現了不同的形式,但基本工藝流程大同小異,只是在裝焦、排焦、循環氣體除塵等方面有所區別。具有代表性的有德國TSOA公司設計的乾熄焦工藝和日本新日鐵設計的乾熄焦工藝,這兩種典型的乾熄焦工藝在消化吸收前蘇聯乾熄焦工藝成熟技術的基礎上都有所創新,形成各自的特點,並使乾熄焦工藝技術及其套用達到了較先進的水平。

中國的鞍山焦耐院和首鋼設計院,以及武鋼、寶鋼、首鋼在吸收消化日本乾熄焦工藝技術方面做了一些有益的工作,並積累了較為豐富的經驗。目前,全世界正在用於生產的乾熄焦工藝裝置約130套。

特點

煤在炭化室煉成焦炭後,應及時從炭化室推出,紅焦推出時溫度約為1000℃。為避免焦炭燃燒並適於運輸和貯存,不能直接送往高爐煉鐵,必須將紅焦溫度降低。一種熄焦方法是採用噴水將紅焦溫度降低到300°C以下,即通常所說的濕熄焦。傳統濕熄焦系統由帶噴淋水裝置的熄焦塔、熄焦泵房、熄焦水沉澱池以及各類配管組成,熄焦產生的蒸汽直接排放到大氣中。

傳統濕熄焦的優點是工藝較簡單,裝置占地面積小,基建投資較少,生產操作較方便。但濕熄焦的缺點也非常明顯,其一,濕熄焦浪費紅焦大量顯熱,每煉1 t焦炭消耗熱量約為3.15~3.36 GJ,其中濕熄焦浪費的熱量為1.49 GJ,約占總消耗熱量的45%;其二,濕熄焦時紅焦急劇冷卻會使焦炭裂紋增多,焦炭質量降低,焦炭水分波動較大,不利於高爐煉鐵生產;其三,濕熄焦產生的蒸汽夾帶殘留在焦炭內的酚、氰、硫化物等腐蝕性介質,侵蝕周圍物體,造成周圍大面積空氣污染,而且隨著熄焦水循環次數的增加,這種侵蝕和污染會越來越嚴重;其四,濕熄焦產生的蒸汽夾帶著大量的粉塵,通常達200~400 g/t,既污染環境,又是一種浪費。為解決濕熄焦存在的問題,各國焦化工作者進行了不懈的努力,對濕熄焦裝置及濕熄焦工藝不斷進行改進,改進的濕熄焦工藝主要有兩種。

(一)低水分熄焦

低水分熄焦系統主要由工藝管道、水泵、高位水槽、一點定位熄焦車以及控制系統等組成。在低水分熄焦過程中,通過專門設計的噴頭以及不同的水壓往一點定位熄焦車內噴水使紅焦熄滅。水流經過焦炭固體層後,再經過專門設計的凹槽或孔流出,足夠大的水壓使水流迅速通過焦炭層,達到熄焦車的底板,並快速流出熄焦車。當高壓水流經過焦炭層時,短期內產生大量的蒸汽,瞬間充滿了整個焦炭層的上部和下部,使焦炭窒息。

低水分熄焦工藝在熄焦初期的10~20 s內使用低壓水,在熄焦後期的50~80 s內採用高壓水來代替傳統濕熄焦的噴淋式分配水流。熄焦水源由高位水槽提供,高位水槽出來的熄焦水由一台小型的PLC機控制氣動閥門的開度自動控制其水壓和流量。

低水分熄焦工藝可節約熄焦用水30%~40%;同時還可以降低並穩定焦炭水分,從而有利於穩定高爐的生產;此外,還可以降低熄焦過程中隨蒸汽帶走的粉塵排放量,傳統濕熄焦粉塵排放量為200~400 g/t,而低水分熄焦粉塵排放量可降為50 g/t左右。

(二)壓力蒸汽熄焦

壓力蒸汽熄焦系統主要由工藝管道、水泵、熄焦槽、鏇風分離器、餘熱鍋爐以及控制系統等組成。在壓力蒸汽熄焦過程中,紅焦由炭化室推人下部具有柵板的熄焦槽內,裝滿紅焦的熄焦槽蓋好後移至熄焦站,然後有控制地通人熄焦水,水從熄焦槽上部的蓋子處通入,水壓和水量由1台小型的PI£控制。水與紅焦接觸產生的蒸汽強制向下流動而穿過焦炭層,使焦炭進一步冷卻,同時所夾帶的水滴進一步氣化。採用壓力蒸汽熄焦可得到壓力為0.05 MPa的水蒸氣和一定數量的水煤氣,該氣體由熄焦槽下部引出,經鏇風分離器除去所夾帶的焦粉後,可送至餘熱鍋爐回收熱量並分離出水煤氣。

上述兩種改進後的濕熄焦工藝,雖然在某些方面緩解了傳統濕熄焦的不足,但還不能從根本上解決能源浪費、環境污染以及焦炭質量差等方面的問題。

工藝流程

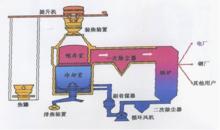

乾熄焦工藝主要由乾熄爐、裝入裝置、排焦裝置、提升機、電機車及焦罐台車、焦罐、一次除塵器、二次除塵器、乾熄焦工藝鍋爐單元、循環風機、除塵地面站、水處理單位、自動控制部分、發電部分等組成。

根據設計的不同,乾熄焦工藝系統包含的主要設備也不盡相同,比如德國1mA設計的乾熄焦工藝就沒有一次除塵器,其進鍋爐的循環氣體中粗顆粒焦粉的去除由於熄爐本體完成;有的乾熄焦工藝直接採用外供除鹽水,因此省略了乾熄焦工藝除鹽水生產這一環節,只是對外供除鹽水進行除氧處理即可;有的乾熄焦工藝沒有設計發電裝置,鍋爐產生的蒸汽經減溫減壓後直接併網使用。

從炭化室推出的紅焦由焦罐台車上的圓形鏇轉焦罐(有的乾熄焦工藝設計為方形焦罐)接受,焦罐台車由電機車牽引至乾熄焦工藝提升井架底部,由提升機將焦罐提升至提升井架頂部;提升機掛著焦罐向乾熄爐中心平移的過程中,與裝入裝置連為一體的爐蓋由電動缸自動打開,裝焦漏斗自動放到乾熄爐上部;提升機放下的焦罐由裝入裝置的焦罐台接受,在提升機下降的過程中,焦罐底閘門自動打開,開始裝入紅焦;紅焦裝完後,提升機自動提起,將焦罐送往提升井架底部的空焦罐台車上,在此期間裝入裝置自動運行將爐蓋關閉。

裝入乾熄爐的紅焦,在預存段預存一段時間後,隨著排焦的進行逐漸下降到冷卻段,在冷卻段通過與循環氣體進行熱交換而冷卻,再經振動給料器、鏇轉密封閥、溜槽排出,然後由專用皮帶運輸機運出。為便於運焦皮帶系統的檢修,以及減小因皮帶檢修給乾熄焦工藝生產帶來的影響,皮帶運輸機一般設計有兩套,一開一備。冷卻焦炭的循環氣體,在乾熄爐冷卻段與紅焦進行熱交換後溫度升高,並經環形煙道排出乾熄爐;高溫循環氣體經過一次除塵器分離粗顆粒焦粉後進入乾熄焦工藝鍋爐進行熱交換,鍋爐產生蒸汽,溫度降至約160~(2的低溫循環氣體由鍋爐出來,經過二次除塵器進一步分離細顆粒焦粉後,由循環風機送入給水預熱器冷卻至約130~C,再進入乾熄爐循環使用。

由於氣體循環系統負壓段會漏進少量空氣,0通過紅焦層就會與焦炭反應,生成CG,C0在焦炭層高溫區又會還原成CO,隨著循環次數的增多,循環氣體裡CO濃度愈來愈高。此外,焦炭殘存揮發分始終在析出,焦炭熱解生成的H、CO、CH等也都是易燃易爆成分,因此在乾熄焦工藝運行中,要控制循環氣體中可燃成分濃度在爆炸極限以下。

一般有兩種措施可以進行控制,其一,連續地往氣體循環系統內補充適量的工業N2,對循環氣體中的可燃成分進行稀釋,再放散掉相應量的循環氣體;其二,連續往升溫至900~960℃引出的循環氣體中通入適量空氣來燃燒掉增長的可燃成分,經鍋爐冷卻後再放散掉相應量的循環氣體。這兩種方法都可由安裝在循環氣體管道上的自動線上氣體分析儀所測量的循環氣體中CO的濃度來反饋調節。後一種方法更經濟便利,武鋼7號、8號焦爐乾熄焦工藝即採用此方法。

優點

1、由於乾熄焦工藝能提高焦炭強度和降低焦炭反應性,對高爐操作有利,尤其對質量要求嚴大型高爐用焦炭,乾熄焦工藝的優勢主要是免除對周圍設備的腐蝕和對大氣造成的污染,焦爐出焦時的粉塵污染易於控制,可以將紅焦置於熄焦室內,並回收大部分熱量重新利用。

焦炭質量明顯提高 ,從炭化室推盈的焦炭,溫度為1000℃:左右,濕熄焦時紅焦因為噴水急劇冷卻,焦炭內部結構中產生很大的熱應力,網狀裂紋較多,氣孔率很高,因此其轉鼓強度較低,且容易碎裂成小塊;乾熄焦工藝過程中焦炭緩慢冷卻,降低了內部熱應力,網狀裂紋減少,氣孔率低,因而其轉鼓強度提高,真密度也增大。

乾熄焦工藝過程中焦炭在乾熄爐內從上往下流動時,增加了焦塊之間的相互摩擦和碰撞次數,大塊焦炭的裂紋提前開裂,強度較低的焦塊提前脫落,焦塊的稜角提前磨蝕,這就使冶金焦的機械穩定性改善了,並且塊度在70 IDA"n以上的大塊焦減少,而25~75 mm的中塊焦相應增多,也就是焦炭塊度的均勻性提高了,這對於高爐也是有利的。前蘇聯對乾熄焦工藝與濕熄焦焦炭質量做過另外的對比試驗,將結焦時間縮短l h後的焦炭進行乾熄焦工藝,其焦炭質量比按原結焦時間而進行濕熄焦的焦炭質量還要略好一些。

乾熄焦工藝紅焦熱量的利用,國外曾經試驗過回收熱水、回收熱風等流程,還有將乾熄焦工藝熱利於煤預熱的試驗,但都未在工業上推廣套用。目前在技術上成熟的是生產過熱蒸汽並加以利用,該法使乾熄焦工藝的蒸汽產量能滿足整個焦化廠自用蒸汽量。至於是否進一步利用蒸汽發電,主要根據其蒸汽生產規模及蒸汽壓力而定。

乾熄焦工藝的產能指標,因乾熄焦工藝設計的不同有很大的差別。不同的控制循環氣體中H,、CO等可燃成分濃度的工藝,對乾熄焦工藝鍋爐的蒸汽發生量影響很大,採用導人空氣燃燒法比採用導人N,稀釋法,其於熄焦鍋爐的蒸汽發生量要大。此外,乾熄焦工藝鍋爐設計的形式和等級的不同、循環風機調速形式不同,以及是否採用給水預熱器等因素對乾熄焦工藝系統的能源回收都有影響。

同濕熄焦相比,乾熄焦工藝可回收利用紅焦約83%的顯熱,每乾熄1t焦炭回收的熱量約為1.35 GI。而濕熄焦沒有任何能源回收利用。武鋼7號、8號焦爐乾熄焦工藝採用導人空氣燃燒的方法控制循環氣體中H2、CO等可燃成分的濃度,循環風機採用變頻調速,設計有給水預熱器以進一步吸收進乾熄爐循環氣體的熱量,乾熄焦工藝鍋爐設計等級(蒸汽壓力、溫度)為3.82:MVa、450℃。每乾熄1 t焦炭可產生壓力為3.82 SPa,溫度為450°C(:的蒸汽約O.54 t)。

2、降低有害物質的排放,保護環境

濕熄焦產生大量酌酚、氰化合物和硫化合物等有害物質,隨熄焦產生的蒸汽自由排放,嚴重腐蝕周圍設備並污染大氣;乾熄焦工藝採用惰性循環氣體在密閉的乾熄爐內對紅焦進行冷卻,可以免除對周圍設備的腐蝕和對大氣的污染。此外由於採用焦罐定位接焦,焦爐出焦的粉塵污染也更易於控制。乾熄爐爐頂裝焦及爐底排、運焦產生的粉塵以及循環風機後放散的氣體、乾熄爐預存段放散的少量氣體經除塵地面站淨化後,以含塵量小於100 nag/l對空排放。