簡介

概念

液體在壓差作用下進入嚙合空間容積。當容積增至最大而形成一個密封腔時,液體就在一個個密封腔內連續地沿軸向移動,直至排出腔一端。這時排出腔一端的螺桿嚙合空間容積逐漸縮小,而將液體排出。三螺桿泵的工作原理與齒輪泵相似,只是在結構上用螺桿取代了齒輪。表為各種螺桿泵的特點和套用範圍。三螺桿泵的流量和壓力脈衝很小,噪聲和振動小,有自吸能力,但螺桿加工較困難。泵有單吸式和雙吸式兩種結構,但單螺桿泵僅有單吸式。三螺桿泵必須配帶安全閥(單螺桿泵不必配帶),以防止由於某種原因如排出管堵塞使泵的出口壓力超過容許值而損壞泵或原動機。

桿泵結構

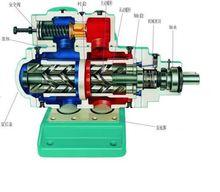

三螺桿泵的結構示意圖

三螺桿泵的結構示意圖三螺桿泵是利用螺桿的迴轉來吸排液體的。中間螺桿為主動螺桿,由原動機帶動迴轉,兩邊的螺桿為從動螺桿,隨主動螺桿作反向旋轉。主、從動螺 桿的螺紋均為雙頭螺紋。

三螺桿泵是螺桿式式容積泵。在三螺矸泵中,由於主螺桿與從動螺桿上螺旋槽相互嚙合及它們與襯套三孔內表面的配合,得以在泵的進口與出口之間形成數級動密封室,這些動密封室將不斷把液體由泵進口軸向移動到泵出 口,並使所輸送液體逐級升壓。從而形成一個連續、平穩、軸向移動的壓力液體。三螺桿泵所輸送液體為不含固體顆粒,無腐蝕性油類及類似油的潤滑性液體,高粘度液體亦可通過加溫降粘後輸送,其溫度不超過150 C。

工作原理

由於各螺桿的相互嚙合以及螺桿與襯筒內壁的緊密配合,在泵的吸入口和排出口之間,就會被分隔成一個或多個密封空間。隨著螺桿的轉動和嚙合,這些密封空間在泵的吸入端不斷形成,將吸入室中的液體封入其中,並自吸入室沿螺桿軸向連續地推移至排出端,將封閉在 各空間中的液體不斷排出,猶如一螺母在螺紋迴轉時被不斷向前推進的情形那樣,其中螺紋圈數看做液體,當螺釘旋轉時螺紋在轉動時就相當於液體在螺桿泵裡面的情形,這就是螺桿泵的基本工作原理。

螺桿與殼體之間的密封面是一個空間曲面。在這個曲面上存在著諸如ab或de之類的非密封區,並且與螺桿的凹槽部分形成許多三角形的缺口abc、def。這些三角形 的缺口構成液體的通道,使主動螺桿凹槽A與從動螺桿上的凹槽B、C相連通。而凹槽B、C又沿著自己的螺線繞向背面, 並分別和背面的凹槽D、E相連通。由於在槽D、E與槽F(它屬於另一頭螺線)相銜接的密封面上,也存在著類似於正面的三角形缺口a’b’c’,所以D、F、E也將相通。這樣,凹槽ABCDEA也就組成一個“∞” 形的密封空間(如採用單頭螺紋,則凹槽將順軸向盤饒螺桿,將吸排口貫通,無法形成密封)。不難想像,在這樣的螺桿 上,將形成許多個獨立的“∞”形密封空間,每一個密封空間所占有的軸向長度恰好等於累桿的導程t。因此,為了使螺桿能吸、排油口分隔開來,螺桿的螺紋段的長度至少要大於一個導程。

從上述工作原理可以看出,螺桿泵有以下優點:

1)壓力和流量範圍寬闊。壓力約在3.4-340千克力/cm ,流量可達18600cm /分;

2)運送液體的種類和粘度範圍寬廣;

3)因為泵內的迴轉部件慣性力較低,故可使用很高的轉速;

4)吸入性能好,具有自吸能力;

5)流量均勻連續,振動小,噪音低;

6)與其它迴轉泵相比,對進入的氣體和污物不太敏感;

7)結構堅實,安裝保養容易。

螺桿泵的缺點是,螺桿的加工和裝配要求較高;泵的性能對液體的粘度變化比較敏感。

特點:

定子與轉子接觸的螺旋封線將收入腔與排出腔完全分開,使泵具有閥門的隔斷作用;

可實現液、氣、固體的多相混輸;

泵內流體流動時容積不發生變化,沒有瑞流攪動和脈;

彈性定子形成的容積腔能有效地降低輸送含固體顆粒介質時的磨耗

輸入介地粘度可達50000Mpa·s含固量可達50%

流量與轉速正比,藉助調速器可實現量的自動調節

泵可以正反輸送。

三螺桿泵特點及優點

(1)壓力和流量範圍寬闊,流量範圍0.2~320m3/h最高工作壓力可達5MPa;

(2)運送液體的種類和粘度範圍寬廣,粘度範圍1mm2/s-760mm2/s;

(3)因為三螺桿泵內的迴轉部件慣性力較低,故可使用很高的轉速;

(4)吸入性能好,具有很強的自吸能力;

(5)流量均勻連續,振動小,噪音低,幾乎沒有脈動;

(6)三螺桿泵結構堅實,安裝方便有(臥式、立式、法蘭式、插裝式)保養容易;

(7)三螺桿泵具有很強的耐熱性,一般工作溫度是(1~250°C)超過此溫度需特製;

(8)根據所輸送介質需要還可提供加熱或冷卻結構;

(9)三螺桿泵幾乎沒有磨損,三螺桿泵只要選型正確,使用壽命長。

(10)三螺桿泵的工作效率高

不同用途

SN三螺桿泵,自吸。由於部件通用組合系列化有多種結構,可用於臥式,法蘭式和立式安裝。根據所輸送介質需要還可提供加熱或冷卻結構。在供熱設備中用做燃油噴油,燃油供應和輸送泵。在機械工業中用做液壓,潤滑和遙控馬達泵。在化學石油化工和食品工業中用做裝載,輸送和供液泵。在船舶上用做輸送、增壓、燃油噴射和潤滑油泵以及船用液壓裝置泵。

選型問題

三螺桿泵選型時,要儘可能詳盡地了解泵的使用條件,除了運行參數,如流量,壓力需要清楚以外,輸送介質的特性如介質的腐蝕性,含汽量,含固溶物的比率及固體顆粒的大小,以及介質的工作溫度,粘度,比重,對材料的腐蝕性等和泵裝置的吸入條件,安裝條件均要了解,根據我們的經驗,三螺桿泵選型時應注意以下幾點:

轉速的選擇

1.1 、以輸送介質粘度和泵的規格確定轉速範圍:

輸送高粘度介質時,泵應選低轉速,若粘度較低,相應可選擇高轉速:

1)介質粘度 〉20 ° E 時,對於大規格的三螺桿泵(主桿外徑 60mm 以上),轉速以 970rpm 或 720rpm 為宜,如果粘度更高(粘度〉80 ° E )如粘膠液,可降低轉速使用,推薦 200-500rpm ;

2)對於小規格的三螺桿泵,介質粘度〉20 ° E 時,轉速以 1450rpm 或 970rpm 為宜,如果粘度更高(粘度〉80 ° E ),可降低轉速使用,推薦 300-600rpm ;

1.2 、由於泵的轉速越高,在相同性能參數下,泵的體積就越小,但由於轉速高,摩擦功率高,泵的磨損就大,壽命就短,如果輸送介質的潤滑性比較差或含有微量雜質,應選擇較低轉速,以使泵保持較長的壽命,推薦在 1450rpm 以下。

結構的選擇

2.1 、輸送潤滑性油類,溫度在 80 ° C 以下選擇內置軸承結構的泵;

2.2 、溫度超過 80 ° C 或輸送介質潤滑性差時,選擇外置軸承結構的泵;

2.3 、輸送流動性差,粘度較高的介質或需要所輸送介質進行加熱或保溫時選擇雙層加熱泵體結構的泵;

2.4 、高溫輸送時,應選擇耐高溫的材料所製成的泵,請與我廠聯繫。

配套的選配

泵的選型確定後,根據樣本數據可查到三螺桿泵的軸功率 N ,該軸功率再加上一定的功率儲備後,作為選配電機的依據,一般電機功率 Nm 應不小於泵軸功率 N 乘以功率儲備係數 K 後所得值,K 值可參照下表取值:

| N(KW) | ≤5 | 5×N≤10 | 10<N≤50 | N>50 |

| Nm(kw) | ≥1.25×N | ≥1.2×N | ≥1.15×N | ≥1.1×N |

三螺桿泵的流量、壓力在相同轉速、粘度時近似呈直線關係,壓力越高,流量越小。

相同粘度、壓力下,三螺桿泵的流量與轉速近似成正比。

相同轉速、粘度下,軸功率與壓力近似成正比。

同一粘度、壓力下,軸功率與轉速近似成正比。

粘度增大時,流量和軸功率均增加,但由於其中關係較複雜,必要時可向專業人員諮詢。

總之,只要選型得當,維護合理,三螺桿泵就可保證令人滿意的運行。

泄露

為何泄露

三螺桿泵正常運轉中突然泄漏有哪些原因?有三種原因,一是機械密封泄漏,二是安裝出現的不同心,三是軸套磨損了,泵的泵體和襯套合為一體(統稱泵體),軸封為機械密封。三螺桿 泵具有多種結構形式,一般小流量0.2~6.5m3/h,泵的泵體和襯套合為一體(統稱泵體),軸封為機械密封。所輸液體在泵內作軸向勻速直線運動,故壓力脈動小,流量穩定,噪音低,由於轉動部件慣性小,則起動力矩和振動很小。

三螺桿泵正常運轉中突然泄漏原因主要有:

1、抽空、氣蝕或較長時間憋壓,導緻密封破壞;

2、對泵實際輸出量偏小,大量介質泵內循環,熱量積聚,引起介質氣化,導緻密封失效;

3、回流量偏大,導致吸人管側容器(塔、釜、罐、池)底部沉渣泛起,損壞密封;

4、對較長時間停運,重新起動時沒有手動盤車,摩擦副因粘連而扯壞密封面;

5、介質中腐蝕性、聚合性、結膠性物質增多;

6、環境溫度急劇變化;

7、工況頻繁變化或調整;

8、突然停電或故障停機等。三螺桿泵在正常運轉中突然泄漏,如不能及時發現,往往會釀成較大事故或損失,須予以重視並採取有效措施。

準備工作

1、三螺桿泵的進口應裝有過濾器,通常通過過濾器的最大顆粒不大於0.Imm。

2、檢查機組和連線部分是否固定牢固;檢查吸人管路段以及儀表接頭的連線是否密封。

3、檢查聯軸器之間是否有一定的間隙及嚴格控制兩軸的對中,聯軸器外圓的跳動不得超過0.05mm,聯軸器的端面跳動不應超過0.Imme。

4、首次起動前三螺桿泵內應灌滿工作介質。

5、檢查進口管路上的吸人閥門和排出管路上的排出閥門是否完全打開。

6、用手轉動三螺桿泵聯軸器,手感螺桿轉動應均勻、輕快,不得有任何轉動勉強或卡住等現象。三螺桿泵的安裝、調試的質量好壞,直接影響泵能否正常運行,並影響泵的使用壽命和性能參數。它對機組的振動和噪音,也有著至關重要的影響。所以泵的安裝、調試必須利用合適的工具仔細進行。

相關資料

磨損原因

螺桿磨損五點原因:

1、每種塑膠,都有一個理想塑化的加工溫度範圍,應該控制料筒加工溫度,使之接近這個溫度範圍。粒狀塑膠從料斗進入料筒,首先會到達加料段,在加料段必然會出現乾性磨擦,當這些塑膠受熱不足,熔融不均時,很易造成料筒內壁及螺桿表面磨損增大。同樣,在壓縮段和均化段,如果塑膠的熔融狀態紊亂不均,也會造成磨損增快。

2、轉速應調校得當。由於部分塑膠加有強化劑,如玻璃纖維、礦物質或其他填充料。這些物質對金屬材質的磨擦力往往比熔融塑膠的大得多。在注塑這些塑膠時,如果用高的轉速成,則在提高對塑膠的剪下力的同時,亦將令強化相應地產生更多被撕碎的纖維,被撕碎的纖維含有鋒利末端,令磨損力大為增加。無機礦物質在金屬表面高速滑行時,其刮削作用也不小。所以轉速不宜調得太高。

3、螺桿在機筒內轉動,物料與二者的摩擦,使螺桿與機筒的工作表面逐漸磨損:螺桿直徑逐漸縮小,機筒的內孔直徑逐漸加大。這樣,螺桿與機筒的配合直徑間隙,隨著二者的逐漸磨損而一點點加大。可是,由於機筒前面機頭和分流板的阻力沒有改變,這就增加了被擠塑物料前進時的漏流量,即物料從直徑間隙處向進料方向流動量增加。結果使塑膠機械生產量下降。這種現象又使物料在機筒內停留時間增加,造成物料分解。如果是聚乙烯,分解產生的氯化氫氣體加強了對螺桿和機筒的腐蝕。

4、 物料中如有碳酸鈣和玻璃纖維等填充料,能加快螺桿和機筒的磨損。

5、 由於物料沒有塑化均勻,或是有金屬異物混入料中,使螺桿轉動扭矩力突然增加,這種扭矩超出螺桿的強度極限,使螺桿扭斷。這是一種非常規事故損壞。

保養方式

關於如何延長螺桿泵螺桿的使用壽命。

減少螺桿泵停井次數 ,對含砂井在停井前應採用清水或不含砂液體置換出泵體和油管內井液。防止出現砂埋油管 (氣錨 )、砂卡等現象。

推廣採用變頻控制技術,解決抽油光桿的轉速和可以減少啟動扭矩的測定問題 ,完全實現實時、自動、連續 ,緩慢釋放反轉扭矩,減少在電機突然啟動過程中扭矩及剪下力的突然升高,避免了反轉,降低了抽油桿斷、脫幾率 ,延長了檢泵周期 ,但只是將其做為軟啟動裝置使用,針對海上地質情況複雜,螺桿泵氣、水、油含量在不同壓差下不同的現實情況,建議在所有安裝變頻器的螺桿泵油井其轉速統一上調至 (工頻 50 Hz、驅動頭 5∶1) 186 r/ min利用變頻器通過調節頻率進行轉速控制,通過試驗選擇最大效益點, 大大減少勞動強度。

注意事項

1.三螺桿泵的轉速選用

三螺桿泵的流量與轉速成線性關係,相對於低轉速的螺桿泵,高轉速的螺桿泵雖然能增加了流量和揚程,但功率明顯增大,高轉速加速了轉子與定子間的磨耗,必定使螺桿泵過早失效,而且高轉速螺桿泵的定轉子長度很短,極易磨損,因而縮短了螺桿泵的使用壽命。

通過減速機或無級調速機構來降低轉速,使勘轉速保持在每分三百轉以下較為合理的範圍內,與高速運轉的螺桿泵相比,使用壽命能延長几倍。

2.螺桿泵的品質

市場上的螺桿泵的種類較多,相對而言,進口的螺桿泵設計合理,材質精良,但價格較高,服務方面有的不到位,配件價格高,訂貨周期長,可能影響生產的正常運行。

國內生產的大都仿製進口產品,產品質量良莠不齊,在選用國內生產的產品時,在考慮其性價比的時候,選用低轉速,長導程,傳動量部件材質優良,額定壽命長的產品。

3.確保雜物不進入泵體

濕污泥中混入的固體雜物會對螺桿泵的橡膠材質定子造成損壞,所以確保雜物不進入泵的腔體是很重要的,很多污水廠在泵前加裝了粉碎機,也有的安裝格柵裝置或濾網,阻擋雜物進入螺桿泵,對於格柵應及時清撈以免造成堵塞。

4.保持恆定的出口壓力

螺桿泵是一種容積式迴轉泵,當出口端受阻以後,壓力會逐漸升高,以至於超過預定的壓力值.此時電機負荷急劇增加.傳動機械相關零件的負載也會超出設計值,嚴重時會發生電機燒毀,傳動零件斷裂.為了避免螺桿泵損壞,一般會在三螺桿泵出口處安裝旁通溢流閥,用以穩定出口壓力,保持泵的正常運轉。

5.避免斷料

三螺桿泵決不允許在斷料的情形下運轉,一經發生,橡膠定子由於乾磨擦,瞬間產生高溫而燒壞,所以,粉碎機完好,格柵暢通是螺桿泵正常運轉的必要條件之一,為此,有些螺桿泵還在泵身上安裝了斷料停機裝置,當發生斷料時,由於螺桿泵其有自吸功能的特性,腔體內會產生真空,真空裝置會使螺桿泵停止運轉。