簡介

微細加工技術

微細加工技術微細加工技術是精密加工技術的一個分支,面向微細加工的電加工技術,雷射微孔加工、水射流微細切割技術等等在發展國民經濟,振興我國國防事業等發麵都有非常重要的意義,這一領域的發展對未來的國民經濟、科學技術等將產生巨大影響,先進國家紛紛將之列為未來關鍵技術之一併擴大投資和加強基礎研究與開發。所以我們有理由有必要加快這一領域的發展和開發進程。

微細加工技術應滿足下列功能:

1)為達到很小的單位去除率(UR),需要各軸能實現足夠小的微量移動,對於微細的機械加工和電加工工藝,微量移動應可小至幾十個納米,電加工的UR最小極限取決於脈衝放電的能量。

2)高靈敏的伺服進給系統,它要求低摩擦的傳動系統和導軌主承系統以及高精度跟蹤性能的伺服系。

3)高平穩性的進給運動,儘量減少由於製造和裝配誤差引起的各軸的運動誤差。

4)高的定位精度和重複定位精度。

5)低熱變形結構設計。

6)刀具的穩固夾持和高的重複夾持精度。

7)高的主軸轉速及極低的動不平衡。

8)穩固的床身構件並隔絕外界的振動干擾。

9)具有刀具破損和微型鑽頭折斷的敏感的監控系統。

特點

微細加工技術特點

微細加工技術特點微小尺寸和一般尺寸加工是不同的,其不同點主要表現在以下幾個方面:

1、精度的表示方法

在微小尺寸加工時,由於加工尺寸很小,精度就必須用尺寸的絕對值來表示,即用取出的一塊材料的大小來表示,從而引入加工單位尺寸的概念。

2、微觀機理

以切削加工為例,從工件的角度來講,一般加工和微細加工的最大區別是切屑的大小。一般為金屬材料是由微細的晶粒組成,晶粒直徑為數微米到數百微米。一般加工時,吃刀量較大,可以忽略晶粒的大小,而作為一個連續體來看待,因此可見一般加工和微細加工的機理是不同的。

3、加工特徵

微細加工和超微細加工以分離或結合原子、分子為加工對象,以電子束、技工束、粒子束為加工基礎,採用沉積、刻蝕、濺射、蒸鍍等手段進行各種處理。

發展狀況

微細加工技術發展

微細加工技術發展日本對超精密技術的發展也十分重視,70年代初,日本成立了超精密加工技術委員會,制定了技術發展規劃,成為此項技術發展速度最快的國家。日本現有20多家超精密加工工具機研製公司,重點開發民用產品所需的加工設備併力圖使設備系列化,成批生產了多品種商品化的超精密加工工具機。在超精密切削技術發展比較成熟後,日本已將黑色金屬、陶瓷和半導體功能材料的超精密加工技術作為重要的研究開發項目。日本的研究創新意識強,不是單純地模仿國外的做法,而是積極地利用外國技術並結合本國特點和生存環境,走出了一條自己的發展道路。

歐洲等國也將超精密加工技術的發展放在重要位置,60年代起英國開始研究超精密加工技術,克蘭菲爾德大學精密工程研究所相繼研製出能加工大型非球面反射鏡的數控金剛石立式車床、加工大型非對稱結構光學零件的數控超精密磨床、研製了脆性材料的超精密磨削工藝。現已成立了國家納米技術戰略委員會,正在執行國家納米技術研究計畫。德國和瑞士也有比較強的超精密加工能力。1992年後,歐洲實施了一系列的聯合研究與發展計畫,加強和推動超精密加工技術的發展。超精密車削、磨削和研磨是已經發展成熟並大量套用的加工技術。日本開發了外圓和平面等多種類型的研磨機,美國也研製成功了加工陀螺零件的球形研磨機。

微細加工技術產品

微細加工技術產品最早開發的複合超精密加工技術是超精密振動金剛石刀具切削工藝,美國宇航動力集團採用該工藝加工了雷射陀螺玻璃腔體,日本加工了平面和圓度達0.1μm的柱形零件。近年來,複合超精密加工技術更有了長足發展,日本理化研究所開發的線上電解修整複合磨削技術,能高效磨削球面、非球面和平面透鏡等高硬度和高脆性電子和光學材料的功能零件,以及塑性金屬零件,尺寸和形狀精度達亞微米,表面粗糙度達納米級。如:採用該技術加工鍍膜SiC材料的球面、非球面和平面透鏡等光學零件,直徑100mm、曲率半徑2000mm的球面透鏡磨削後的形狀精度為0.2μm,表面粗糙度值為Ra0.0076μm;200mm×200 mm的平面透鏡磨削後,在Φ150mm範圍內測量的平面度為0.6μm,表面粗糙度值為Ra0.006μm。等離子化學氣化加工和流體拋光技術也是目前國外開發的比較實用的加工技術,主要針對電子和光電等功能材料零件的超精密加工,可加工出任意形狀的零件。

目前,採用等離子化學氣化加工技術已製成了納米級精度和表面無缺陷的非球面透鏡,加工效率接近於機械加工的水平。採用流體拋光技術可獲得深度均勻的矩形窄縫、有拋物線形相交截面的半圓柱體。超精密加工技術在已開發國家已有近40年的發展歷史,其生命力不僅在於包括航空技術在內的高科技發展對它的需求,而且在於它綜合利用了高科技進步的成果,更重要的是在利用這些成果的基礎上有所創新,將其以新穎的構思巧妙地加以重組不斷獲得新的設備和工藝技術,模組式超精密加工工具機的誕生和複合超精密加工技術的出現就是很好的例證。

工藝產品

微細加工技術工藝

微細加工技術工藝氣流粉碎是高速碰撞與密閉粉碎,物料間彼此碰撞的機率大,粉塵也無泄漏。粉碎是中藥材加工和中藥製劑生產工藝中的重要環節。中藥自古就有"水飛"、"挫"、"搗"等精細加工方法,其主要套用對象是礦物藥、貴重藥和具有特殊性質的中藥,但處理量極少。我國現有中藥加工傳統工藝採用錘擊式、球磨式、萬能磨粉式、流能式截切式、滾筒式多種粉碎機械,由於粉碎方式不同,對於粉末的粒度、出粉率、以及有效成分的保存等方面都有一定局限,且採用非密閉制粉,造成粉塵泄漏大,收粉率不高,對於具有特殊性質的物料如熱敏性、低融點、成分易破壞藥材的處理,以及提高收粉率方面仍未得到根本的解決。氣流粉碎機的發展為中藥的精細加工提供了可靠的保證。最新一代的CF系列流化床式氣流粉碎機是在消化吸收國內外同類設備的技術的基礎上產生的,集世界上先進的多噴管技術、流化床技術、臥式分級技術於一身,實現了流場多元化、料層液態化與分級臥式化的最佳化體系,體現了氣動技術套用於超細粉碎和分級工藝中的最新成果。為該技術套用於中藥的精細加工提供了技術保證。

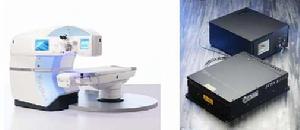

2、雷射微細加工系統

雷射微細加工系統可對塑膠、玻璃、陶瓷及金屬薄膜等多種材料進行加工,精度可以做到微米級。其產品廣泛套用於半導體及微電子加工、生物醫療器械生產、計算機製造業、MEMS、MST、電子通訊等各個領域。系統組成包括有:雷射器、光路系統、調節平台、控制器,能滿足您不同的加工要求。同時為您提供從紫外到紅外(Excimer、Solid state、CO2)廣泛光譜範圍內的雷射材料處理技術。

3、飛秒雷射超微細加工 (femtosecond laser micro machining)

飛秒雷射用於超微細加工是飛秒雷射用於超快現象研究和超強現象研究之外的又一個飛秒

雷射技術的重要的套用研究領域。與飛秒超快和飛秒超強研究有所不同的是飛秒雷射超微細加

工與先進的製造技術緊密相關,對某些關鍵工業生產技術的發展可以起到更直接的推動作用。飛秒雷射超微細加工是當今世界雷射、光電子行業中的一個極為引人注目的前沿研究方向。用雷射超短脈衝進行材料處理(或加工)不僅可以改進現有雷射材料微加工的不足之處,而且還可以完成傳統雷射加工無法做到的事情。飛秒雷射能夠具備極高的三維光子密度,對種材料實現逐層、微量加工;飛秒雷射加工的熱影響區域(Heat affected zone)極小,並且不存在長脈衝雷射或連續雷射加工中的電漿禁止效應,這就使得其能量利用效率和加工精度都非常之高。當用飛秒雷射加工透明介質材料時,加工過程不受材料本身的線性吸收係數的影響,同時,對材料表面或內部的缺陷不敏感。此外,從光和物質相互作用的角度來看,飛秒雷射加工涉及的主要是多光子電離的過程,在機理上不同於傳統雷射加工。因此,飛秒雷射進行微加工有固定的加工閾值,加工和不加工有著明顯的區分,因此加工過程重複性好。可以預計飛秒雷射超微細加工技術在微電子、生物晶片和新型材料等科學技術領域中都將有廣泛套用。飛秒雷射超微細加工中的“加工”二字具有廣義性。它可以是對物質在原子、分子水平上的操縱(manipulation),或者是對物質在微小區域內某些重要屬性的改變與處理(processing),而並非只是通常人們所理解的“機械加工”。飛秒雷射超微細加工不僅具有通常基礎套用研究的特徵,而且涉及到雷射物理、原子分子物理、雷射束光學、材料科學、熱動力學、電漿物理、流體氣體力學等廣泛知識,屬於跨學科的研究。飛秒雷射超微細加工往往是在極小的空間、極短的時間和極端的物理條件下對物質進行加工的。可以說,“超微”與“超快”的組合是飛秒雷射超微細加工的獨特之處。一定強度的飛秒雷射可以用於對任何材料的精細加工,從金剛石到生物透析膜,從烈性炸藥到MEMs器件等都有實驗結果報導

微細加工技術工藝

微細加工技術工藝“龍芯2號”是國家“863”計畫和中國科學院知識創新工程共同支持的重大項目,其目標是在2004年中期,用0.18微米的工藝,實現主頻500MHz、SPEC CPU 2000測試分值超過300的64位通用CPU晶片。SPEC分值的指標意味著這款晶片的實際性能與1GHz的奔騰4差不多,是龍芯1號實測性能的10-15倍。為了達到這個目標,龍芯2號採用了先進的四發射超標量體系結構(即每個時鐘周期可以同時執行4條指令)、5個強大的功能部件、亂序執行機制、動態存儲訪問機制及更大的片上高速快取。在具體實現方面,龍芯2號逐步採用全定製的設計技術,並通過多次流片,不斷驗證新的功能,不斷提高時鐘頻率和實際性能。

5、基因晶片技術

基因晶片技術是近年來快速發展的高技術領域前沿熱門課題。國內急需且市場前景看好的生物晶片製作和生物晶片檢測關鍵儀器有——雷射共聚焦生物晶片掃瞄器和CCD生物晶片檢測儀CCD生物晶片掃瞄器利用CCD攝像原理的圖象檢測系統,具有結構簡單、體積小、檢測速度快、成本低。主要關鍵技術及創新點為:提高CCD接收靈敏度和降低噪聲技術;提高CCD動態回響技術;多波長激發光源、聚焦、準直和濾波技術;氙燈光源控制技術;照明均勻性控制技術;圖象平滑濾波、自適應背景確定、樣品斑點識別、數據提取、存貯和顯示技術。

雷射共聚焦生物晶片掃瞄器採用雷射作激發光源,採用PMT檢測螢光信號,因而具有較高的靈敏度,可以完成較大面積的掃描,並且具有很高的解析度。主要關鍵技術及創新點為:不同波長多個激發雷射器系統套用設計和光束縮小、定向技術;雷射窄帶濾光片設計、鍍膜製備技術,高靈敏度螢光分子探測技術,高精度快速掃描技術,整機控制和智慧型界面操作技術;數據判讀、處理和顯示軟體技術。

6、i線深度刻蝕曝光光刻機

i線深度刻蝕曝光光刻機在微電子、微光學、微機械系統、紅外器件、準LIGA及聲表面波等器件的研製和生產中都有套用前景。該機在深度光刻中具有突出特色,採用1000W大功率汞燈照明電源系統,採用球氣浮自動調平調焦技術及高倍率雙視顯微鏡與CCD圖像對準技術。控制系統採用壓電陶瓷自動閉環精確設定曝光間隙,自動分離對準間隙,具備接觸和絕對不接觸曝光方式和定時、定劑量兩種曝光劑量設定功能。採用特殊蠅眼透鏡平滑衍射效應提高光刻解析度等先進技術。光刻解析度達0.8μm-1μm,線條側壁陡度達85°,對深層光刻線條高寬比,孤立線條可達60:1,等間距線條優於20:1。具有分辨力高、套刻準、線條陡直、線條高寬比大、曝光速度快等特點。

發展前景

微細加工發展前景

微細加工發展前景控制原子或分子的手段叫光鑷,對分子原子進行切割雕刻使用的是光刀。一種材料通過改變它的分子結構及原子排列取向,進而形成新布局,那么,它的性能就會發生很大變化,這樣未來我們所製造出來的電子器件,與現在相比,其功能相同,而體積則要小多少萬倍。

在以後的幾十年,隨著原子尺度加工技術不斷完善和提高,就會出現多種單原子器件和新型分子材料,如果把它們用製造機器人,最小型的就可以爬進人的血管,進行各種各樣的治療手術。同樣,用來製造衛星,衛星的體積,也會大大減少,到那時人類可能一次發射成千上萬顆用於各方面的衛星,而到目前為止,人類在以往幾十年間,一共才把幾千顆衛星送上天。通過科學分析和計算,改變了原子分子結構的新型材料,具有更高的強度,更輕的重量,更好的絕熱和耐高溫性能,在空間領域,用來做太空船的外殼,引擎或其它方面,太空船會變得更輕、更快,能夠承受更為惡劣的環境,它會帶著人類走的更遠,會征服更多的星球。在日常生活中,我們所看到的,用雷射刻錄的光碟,已經可以儲存較多的信息了,但這只是一種新的輸入方式,而光碟本身做為一種材料,容量還是有限的,如增加它的原子分子密度和改變它們取向,那么未來就可以把現在成千上萬強光碟的信息,放進象手錶大小的空間裡。一座大型圖書館全部書籍可容進一張光碟內,你擁有了這張光碟,就擁有了一座圖書館。

在生物領域,各種各樣的原子和分子,以它特有的方式組合在一起,由此產生了世界萬物,如果利用光鑷光刀,把生命體的某些原子取出,然後,按照科學規律,重新組合,會出現什麼樣的結果,科學樂觀的預測,這樣就有可能創造出具有生命力的新物質,而它的存在形成,與我們常見的動物、植物和生物會有所不同。同樣,利用光刀光鑷,修復DNA和某些有缺陷的遺傳基因,從而可以克服困擾人類的多種頑症。

21世紀,人類進入微觀世界。在原子分子尺度上,對物質進行操作和加工,無疑會展現出一種相當美好的前景,並引起各方面的廣泛重視。

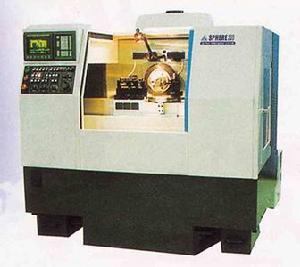

微細工具機

微細加工工具機

微細加工工具機微型機械加工或稱微型機電系統或微型系統是只可以批量製作的、集微型機構、微型感測器、微型執行器以及信號處理和控制電路、甚至外圍接口、通訊電路和電源等於一體的微型器件或系統。

其主要特點有:體積小(特徵尺寸範圍為:1μm-10mm)、重量輕、耗能低、性能穩定;有利於大批量生產,降低生產成本;慣性小、諧振頻率高、回響時間短;集約高技術成果,附加值高。微型機械的目的不僅僅在於縮小尺寸和體積,其目標更在於通過微型化、集成化、來搜尋新原理、新功能的元件和系統,開闢一個新技術領域,形成批量化產業。微型機械加工技術是指製作為機械裝置的微細加工技術。微細加工的出現和發展早是與大規模積體電路密切相關的,積體電路要求在微小面積的半導體上能容納更多的電子元件,以形成功能複雜而完善的電路。電路微細圖案中的最小線條寬度是提高積體電路集成度的關鍵技術標誌,微細加工對微電子工業而言就是一種加工尺度從微米到納米量級的製造微小尺寸元器件或薄模圖形的先進制造技術。

目前微型加工技術主要有基於從半導體積體電路微細加工工藝中發展起來的矽平面加工和體加工工藝,上世紀八十年代中期以後在LIGA加工(微型鑄模電鍍工藝)、準LIGA加工,超微細加工、微細電火花加工(EDM)、等離子束加工、電子束加工、快速原型製造(RPM)以及鍵合技術等微細加工工藝方面取得相當大的進展。微型機械系統可以完成大型機電系統所不能完成的任務。微型機械與電子技術緊密結合,將使種類繁多的微型器件問世,這些微器件採用大批量集成製造,價格低廉,將廣泛地套用於人類生活眾多領域。可以預料,在本世紀內,微型機械將逐步從實驗室走向適用化,對工農業、信息、環境、生物醫療、空間、國防等領域的發展將產生重大影響。微細機械加工技術是微型機械技術領域的一個非常重要而又非常活躍的技術領域,其發展不僅可帶動許多相關學科的發展,更是與國家科技發展、經濟和國防建設息息相關。微型機械加工技術的發展有著巨大的產業化套用前景。

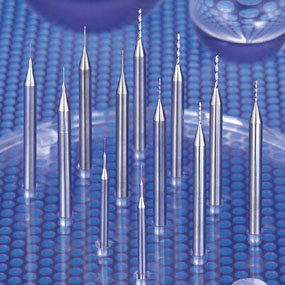

微細加工刀具

微細加工刀具1959年,RichardPFeynman(1965年諾貝爾物理獎獲得者)就提出了微型機械的構想。1962年第一個矽微型壓力感測器問世,氣候開發出尺寸為50~500μm的齒輪、齒輪泵、氣動渦輪及聯接件等微機械。1965年,史丹福大學研製出矽腦電極探針,後來又在掃描隧道顯微鏡、微型感測器方面取得成功。1987年美國加州大學伯克利分校研製出轉子直徑為60~12μm的利用矽微型靜電機,顯示出利用矽微加工工藝製造小可動結構並與積體電路兼容以製造微小系統的潛力。

微型機械在國外已受到政府部門、企業界、高等學校與研究機構的高度重視。美國MIT、Berkeley、Stanford\\AT&T和的15名科學家在上世紀八十年代末提出"小機器、大機遇:關於新興領域--微動力學的報告"的國家建議書,聲稱"由於微動力學(微系統)在美國的緊迫性,應在這樣一個新的重要技術領域與其他國家的競爭中走在前面",建議中央財政預支費用為五年5000萬美元,得到美國領導機構重視,連續大力投資,並把航空航天、信息和MEMS作為科技發展的三大重點。 美國宇航局投資1億美元著手研製"發現號微型衛星",美國國家科學基金會把MEMS作為一個新崛起的研究領域制定了資助微型電子機械系統的研究的計畫,從1998年開始,資助MIT,加州大學等8所大學和貝爾實驗室從事這一領域的研究與開發,年資助額從100萬、200萬加到1993年的500萬美元。1994年發布的《美國國防部技術計畫》報告,把MEMS列為關鍵技術項目。美國國防部高級研究計畫局積極領導和支持MEMS的研究和軍事套用,現已建成一條MEMS標準工藝線以促進新型元件/裝置的研究與開發。美國工業主要致力於感測器、位移感測器、應變儀和加速度表等感測器有關領域的研究。很多機構參加了微型機械系統的研究,如康奈爾大學、史丹福大學、加州大學伯克利分校、密執安大學、威斯康星大學、老倫茲得莫爾國家研究等。加州大學伯克利感測器和執行器中心(BSAC)得到國防部和十幾家公司資助1500萬元後,建立了1115m2研究開發MEMS的超淨實驗室。

日本通產省1991年開始啟動一項為期10年、耗資250億日元的微型大型研究計畫,研製兩台樣機,一台用於醫療、進入人體進行診斷和微型手術,另一台用於工業,對飛機發動機和原子能設備的微小裂紋實施維修。該計畫有筑波大學、東京工業大學、東北大學、早稻田大學和富士通研究所等幾十家單位參加。

歐洲工業已開發國家也相繼對微型系統的研究開發進行了重點投資,德國自1988年開始微加工十年計畫項目,其科技部於1990~1993年撥款4萬馬克支持"微系統計畫"研究,並把微系統列為本世紀初科技發展的重點,德國首創的LIGA工藝,為MEMS的發展提供了新的技術手段,並已成為三維結構製作的優選工藝。法國1993年啟動的7000萬法郎的"微系統與技術"項目。歐共體組成"多功能微系統研究網路NEXUS",聯合協調46個研究所的研究。瑞士在其傳統的鐘表製造行業和小型精密機械工業的基礎上也投入了MEMS的開發工作,1992年投資為1000萬美元。英國政府也制訂了納米科學計畫。在機械、光學、電子學等領域列出8個項目進行研究與開發。為了加強歐洲開發MEMS的力量,一些歐洲公司已組成MEMS開發集團。

目前已有大量的微型機械或微型系統被研究出來,例如:尖端直徑為5μm的微型鑷子可以夾起一個紅血球,尺寸為7mm×7mm×2mm的微型泵流量可達250μl/min能開動的汽車,在磁場中飛行的機器蝴蝶,以及集微型速度計、微型陀螺和信號處理系統為一體的微型慣性組合(mimu)。德國創造了LIGA工藝,製成了懸臂樑、執行機構以及微型泵、微型噴嘴、濕度、流量感測器以及多種光學器件。美國加州理工學院在飛機翼面粘上相當數量的1mm的微梁,控制其彎曲角度以影響飛機的空氣動力學特性。美國大批量生產的矽加速度計把微型感測器(機械部分)和積體電路(電信號源、放大器、信號處理和正檢正電路等)一起集成在矽片上3mm×3mm的範圍內。日本研製的數厘米見方的微型車床可加工精度達1.5μm的微細軸。

微細加工產品

微細加工產品我國在科技部、國家自然基金委,教育部和總裝備部的資助下,一直在跟蹤國外的微型機械研究,積極開展MEMS的研究。現有的微電子設備和同步加速器為微系統提供了基本條件,微細驅動器和微型機器人的開發早已列入國家863高技術計畫及攀登計畫B中。已有近40個研究小組,取得了以下一些研究成果。廣東工業大學與日本筑波大學合作,開展了生物和醫用微型機器人的研究,已研製出一維、二維聯動壓電陶瓷驅動器,其位移範圍為10μm×10μm;位移解析度為0.01μm,精度為0.1μm,正在研製6自由度微型機器人;長春光學精密機器研究所研製出直徑為Φ3mm的壓電電機、電磁電機、微測試儀器和微作業系統。上海冶金研究所研製出了微電機、多晶矽梁結構、微泵與閥。上海交通大學研製出Φ2mm的電磁電機,南開大學開展了微型機器人控制技術的研究等。

我國有很多機構對多種微型機械加工的方法開展了相應的研究,已奠定了一定的加工基礎,能進行矽平面加工和體矽加工、LIGA加工、微細電火花加工及立體光刻造型法加工等。

4、技術發展趨勢

微型機械加工技術的發展剛剛經歷了十幾年,在加工技術不斷發展的同時發展了一批微小器件和系統,顯示了巨大生命力。作為大批量生產的微型機械產品,將以其價格低廉和優良性能贏得市場,在生物工程、化學、微分析、光學、國防、航天、工業控制、醫療、通訊及信息處理、農業和家庭服務等領域有著潛在的巨大套用前景。當前,作為大批量生產的微型機械產品如微型壓力感測器、微細加速度計和噴墨列印頭已經占領了巨大市場。目前市場上以流體調節與控制的微機電系統為主,其次為壓力感測器和慣性感測器。1995年全球微型機械的銷售額為15億美元,有人預計到2002年,相關產品值將達到400億美元。顯然微型機械及其加工技術有著巨大的市場和經濟效益。

微型機械是一門交叉科學,和它相關的每一技術的發展都會促使微型機械的發展。隨著微電子學、材料學、信息學等的不斷發展,微型機械具備了更好的發展基礎。由於其巨大的套用前景和經濟效益以及政府、企業的重視,微型機械發展必將有更大的飛躍。新原理、新功能、新結構體系的微感測器、微執行器和系統將不斷出現,並可嵌入大的機械設備,提高自動化和智慧型水平。

微型機械加工技術作為微型機械的最關鍵技術,也必將有一個大的發展。矽加工、LIGA加工和準LIGA加工正向著更複雜、更高深度適合各種要求的材料特性和表面特性的微結構以及製作不同材料特別是功能材料微結構、更易於與電路集成的方向發展,多種加工技術結合也是其重要方向。微型機械在設計方面正向著進行結構和工藝設計的同時實現器件和系統的特性分析和評價的設計系統的實現方向發展,引入虛擬現實技術。

我國在微型加工技術發展的優先發展領域是生物學、環境監控、航空航天、工業與國防等領域,建設好幾個有世界先進水平的微型機械研究開發基地,同時亦重視微觀尺度上的新物理現象和新效應的研究,加速我國微型機械的研究與開發,迎接二十一世紀技術與產業革命的挑戰。

關鍵技術

微細加工關鍵技術

微細加工關鍵技術微型機械不是傳統機械直接微型化,它遠超出了傳統機械的概念和範疇。微型機械在尺度效應、結構、材料、製造方法和工作原理等方面,都與傳統機械截然不同。微系統的尺度效應、物理特性研究、設計、製造和測試研究是微系統領域的重要研究內容。

在微系統的研究工作方面,一些國內外研究機構已在微小型化尺寸效應,微細加工工藝、微型機械材料和微型結構件、微型感測器、微型執行器、微型機構測量技術、微量流體控制和微系統集成控制以及套用等方面取得不同程度的階段性成果。微型機械加工技術是微型機械發展的關鍵基礎技術,其中包括微型機械設計微細加工技術、微型機械組裝和封裝技術、為系統的表征和測量技術及微系統集成技術。

前沿關鍵技術

微細加工技術

微細加工技術1、微系統設計技術

主要是微結構設計資料庫、有限元和邊界分析、CAD/CAM仿真和擬實技術、微系統建模等,微小型化的尺寸效應和微小型理論基礎研究也是設計研究不可缺少的課題,如:力的尺寸效應、微結構表面效應、微觀摩擦機理、熱傳導、誤差效應和微構件材料性能等。

2、微細加工技術

主要指高深度比多層微結構的矽表面加工和體加工技術,利用X射線光刻、電鑄的LIGA和利用紫外線的準LIGA加工技術;微結構特種精密加工技術包括微火花加工、能束加工、立體光刻成形加工;特殊材料特別是功能材料微結構的加工技術;多種加工方法的結合;微系統的集成技術;微細加工新工藝探索等。

3、微型機械組裝和封裝技術

主要指沾接材料的粘接、矽玻璃靜電封接、矽矽鍵合技術和自對準組裝技術,具有三維可動部件的封裝技術、真空封裝技術等新封裝技術的探索。

4、微系統的表征和測試技術

主要有結構材料特性測試技術,微小力學、電學等物理量的測量技術,微型器件和微型系統性能的表征和測試技術,微型系統動態特性測試技術,微型器件和微型系統可靠性的測量與評價技術。

微細切削加工

微細切削加工

微細切削加工結構和零件的微型化是技術領域的發展趨勢之一,開發經濟上可行的微細加工技術對於微型技術的發展有重要意義。目前,產業化的微細製造技術主要用在半導體工業,它們僅僅對大批量生產是經濟的;在印刷製版術行業里使用的微細製造技術對所加工的幾何形狀及所能加工的材料又有很大的局限性。與這兩種製造技術比較,微細切削加工可以彌補上述的缺點,因此,開發微細切削技術是微細製造技術的新領域。

微細切削加工的第一批裝置是美國在60年代末開發的,主要用於加工光學件的表面,並由此誕生了超精加工技術。目前,在光學、電子和機械零件加工中達到了 微米和亞微米的精度和幾十個納米的表面粗糙度。在八十年代末,德國的卡魯斯厄研究中心把微細切削用於在微型元件的表面上加工微細的紋理,製造微型熱交換器:它們對一個圓筒上的銅箔或鋁箔用單晶金剛石製造的刀尖進行切槽,最終做成一個微型的、效率很高的熱交換器。直到九十年代,微細切削主要是用金剛石刀具加工有色金屬零件。隨著微型技術套用領域的不斷擴大,要求能加工更多樣化的材料,尤其是對鋼和陶瓷的微細切削,成為微細切削技術的發展方向。

1、金剛石--近乎理想的切削材料

在超精加工領域,單晶金剛石刀具幾乎是唯一得到實用的刀具。金剛石摩擦係數低,導熱率高,這對切削過程很利;它還有很高的硬度和可加工出接近原子尺 寸級的鋒利刃口,而製作鋒利的刃口是微細切削領域中必須解決的關鍵技術。一個亞微米級的鋒利刃口可以加工出幾納米數量級的表面粗糙度。鋒利的刃口及很低的摩擦係數,可大大減小切削力,這有利於微細切削加工的精度,也降低了對超精加工工具機剛性的要求。

金剛石刀具適合加工鋁、純銅、黃銅以及銅鎳合金等。銅鎳合金有很高的硬度,在加工時可獲得極佳的表面質量。金剛石不適合加工黑色金屬,為了使金剛石能夠加工鋼,正在開發一些裝置,有一個裝置效果很好。它把一個超聲振動疊加在刀具的運動上,切削時使刀具的接觸時間大大減少,從而降低了切削溫度,抑制了金剛石向石墨的轉化。

微細切削來源於普通切削

微細切削的知識實際上是從普通的切削加工中獲得的,包括車、銑、鑽、磨,在個別情況下,微細加工也用鋸削或刨削。 目前研究最多、最成熟的是超精車削。例如製作壓制菲涅耳透鏡的有色金屬模具或製作表面粗糙度的樣塊。通過疊加一個由壓電晶體驅動的高頻振動到進給機構里,在與主軸迴轉頻率和振動適當同步時,能產生不鏇轉對稱的加工表面,達到磨光的鏡面。

在微細加工中,銑削也被認為是最柔性的加工方法。用單齒的金剛石圓盤銑刀加工槽與前面所述的在薄膜上車槽比較,可以加工出各種角度交叉的。可用於製造壓制光學柵格結構的模具,如每毫米100線。已商品化的圓盤銑刀最小寬度約100μm。

用金剛石製造的帶柄銑刀,直徑約300μm,也已經商品化。這種銑刀的結構為通用的直槽單齒銑刀,也可製成有端刃的雕刻刀,它特別適合加工只有幾微米厚的隔板 。這種槽銑刀的缺點是最小的槽寬取決於刀具的直徑和裝夾的精度。

微細加工技術

微細加工技術2、鋼是未來微細切削技術加工的對象

微細切削技術至今還局限於加工矽或非金屬材料,而各種人工合成材料已經可用成形工藝進行加工(包括硬而脆的和軟而韌的),因此,下一步對鋼的加工就顯得很有必要。鋼的微細切削加工研究在德國始於九十年代,至今仍處於研究階段。其主要套用領域在工模具行業,模具的耐磨性是成形加工經濟性的重要前提,尤其當模具的結構有很高的深度--寬度比時,其材料的抗彎強度對成形加工的可靠性有決定性的意義,有時甚至關係到是否能夠成形。

鋼的微細切削不能用金剛石刀具,主要用硬質合金銑刀。硬質合金是由很多晶粒組成的燒結體,其晶粒的大小決定刀刃的微觀鋒利程度。因此,不能加工出像用金剛石刀具所獲得的表面質量,但由於價格低並能加工鋼,因此目前仍然是對鋼進行微細切削的主要刀具。

為了有鋒利的刀刃,通常採用鎢鈷類的超細顆粒硬質合金。硬質合金刀具的晶粒尺寸為0.5μm~1.0μm,其切削刃圓弧半徑為幾微米。 為了開發鋼的微細切削技術,德國卡魯斯厄大學的工具機和製造技術學院首先進行了硬質合金圓盤銑刀的試驗,刀具寬度為0.15mm。用銑刀作十字交叉的切削,工件硬度為52HRC的調質鋼,加工出如圖5所示的高1mm截面0.2×0.2mm2的一排排作為合成材料或粉末注射材料模具的稜柱。

適合微細切削的硬質合金帶柄銑刀在工業上已被廣泛採用,有塗層的和不塗層的,最小直徑為0.1mm,個別工具製造商可生產直徑為50μm的銑刀。為避免刀具意外的折斷和提前磨損,在加工像鋼這樣的硬材料時,要注意加工過程

的安全和工具機的平穩,所以要求工具機具有足夠的剛性和動態性能,採用高的切削速度和中等的每齒進給量,以保證刀具的切入。

硬質合金微型銑刀的製造存在著一些難題,即除了要在不均質的刀具材料上加工出鋒利的刃口外,還要對直徑為零點幾毫米的銑刀進行磨削,使之承受磨削力的作用,為解決這一難題,可選擇一種不產生切削力的加工方法(如雷射加工)。用銑削的方法可加工出形狀複雜的表面,也可加工用工具鋼製造的100μm以下的零件。

磨削是專門用於硬而脆的材料的加工,使微型元件能用玻璃、陶瓷、矽或硬質合金製造。目前用於矽片切割的零點幾毫米寬的砂輪已商品化,通常用經鍍鎳或鉻的金剛石磨料作砂輪的材料,最近還開發了CVD塗覆金剛石的硬質合金成形砂輪。

與刀具相似,砂輪也有用作成形砂輪的盤狀砂輪和通用性很好的指狀砂輪,後者可加工微細的任意形狀表面,目前在研究部門使用的指狀砂輪的最小直徑為50μm。

微細加工技術

微細加工技術3、用磨削加工硬而脆的材料

為了在硬而脆的材料上(例如單晶矽)加工微孔,除了通常用電鍍法製造的直徑 為0.9mm、金剛石顆粒為D91μm的微型空心鑽頭外,德國Brauschweig技術大學新開發了同樣直徑的CVD金剛石鑽頭,其金剛石晶粒的尺寸為4μm~8μm。儘管有較大的切削力,用這種新型鑽頭在單晶矽上鑽了55個盲孔,質量全部合格。這種盲孔鑽頭可以在指狀砂輪加工零件的封閉式型腔前鑽引導孔。電鍍的金剛石空心鑽頭較適合在板材上加工通孔,但在試驗中,在孔的鑽穿那一面沿著矽的晶軸方向出現了大於100μm的崩刃,在孔的鑽入這一面邊緣也有20μm~150μm的崩刃,這一問題有 待進一步研究。

微細切削是微細加工工藝的一個重要延伸,儘管目前微細切削所能加工出的零件細節不及微細電加工所達到的程度,但它與雷射刻蝕加工等技術一起可在各種各樣的材料上加工任意的空間結構。此外,它比基於平板印刷的微細技術需要的設備少,也省去了昂貴的母板製造,總之,零件的微細切削加工對於經濟地製作中等批量的微型構件有很大的優勢。

微細模具加工

微細模具加工

微細模具加工隨著微納米科學技術的進步,產品不斷向微型化方向發展。特徵尺寸為微米級的微機電系統套用越來越廣,進而推動了微細加工技術的快速發展。

1、微型製件、微型模具的套用技術與市場前景

隨著微納米科技的進步,產品不斷向微型化方向發展,特徵尺寸為微米級的微機電系統受到了人們的高度重視。微機電系統(MEMS,Micro-Electro-Mechanical Systems)技術是集微型感測器、執行器以及信號處理和控制電路、接口電路、通信和電源於一體的微型機電系統。

MEMS包括微型機構、微型感測器、微型執行器和相應的處理電路等幾部分,是在融合多種微細加工技術、並在套用現代信息技術最新成果的基礎上發展起來的高科技前沿學科。MEMS為美國叫法,在日本被稱為微機械,在歐洲則被稱作微系統。

近幾年,MEMS已相繼套用於精密機械、光電通訊、影像傳輸、生化醫療、信息儲存等領域,如微齒輪、插頭式光纖連線器、醫學用微量泵、導光板、微透鏡、內窺鏡零件、微流控晶片、細胞培養用微型容器,以及鏇轉感測器中的衍射光柵等,其廣泛套用值得期待。

目前對微製品的概念還沒有準確的定義,從微注塑成形的角度,給出了微型製品的含義,即微型製品應具有以下特徵:整體結構尺寸微小,通常其單件重量僅為幾毫克;具有表面微小結構,即製品總體尺寸仍為普通尺寸,但其局部細微結構的尺度為微米量級;微型精密零件,是指製品尺寸為任意的,但應有微米量級的尺寸精度。如果在尺寸和製造精度上加以限定,即微型模具擁有以下幾個特徵:成形製件體積達到1立方毫米;微觀尺寸從幾微米到幾百微米;模具表面粗糙度在0.1μm以下;模具製造精度從1μm到0.1μm。

預計從2010年開始,中國MEMS巿場增速將加快,2011年的增速有望達29.2%。

2、微型模具加工難點

微型模具並不一定指體積微小,傳統的體積大但具有微結構特徵的模具也稱作微型模具。微型模具的製造難點在於微小型腔或微小凸凹結構加工,而模具其它結構件的製造與普通模具基本一致。微小型腔的成形可在一個小體積的金屬塊上加工,然後把金屬塊作為一個鑲塊嵌入模板並進行整體組裝,這不僅便於微小型腔的微細加工和鑲塊的更換,且能提高模具整體壽命。

傳統的機械式加工方法不能加工尺寸太小或者微結構尺寸太小的微型模具,尺寸精度和表面粗糙度都達不到微型模具的設計要求。現在發展起來的光刻技術雖然能實現尺寸小精度高的要求,但光刻技術因其製造費用昂貴、加工周期長,工藝流程複雜等缺陷而限制了其廣泛套用。

微細加工產品

微細加工產品3、微型模具加工技術發展快速種類繁多

微型模具加工技術經過近幾年快速發展,種類比較繁多。按其加工原理不同可分為三大類:光製作技術,如LIGA技術、UV-LIGA技術、電子束光刻技術、雷射加工技術;腐蝕技術,如刻蝕技術;微機械加工技術,如微細車削、微細銑削、微細磨削、微細電火花等傳統加工法。

光製作技術主要套用於具有微米級微結構的零件加工,加工精度達10nm以下;微機械加工技術套用於具毫米級微結構的零件加工,加工精度100nm以下。

1)LIGA技術

LIGA技術是近年來發展起來的新型光製作技術,名稱源於德文,意指為深度X射線刻蝕、電鑄成型和塑膠鑄模等技術的完美結合。其主要工藝流程如下。

深度X射線刻蝕:利用同步輻射X射線在幾百微米厚的光刻膠上刻蝕出較大高寬比的光刻膠圖形,高寬比一般達到100。

電鑄成型及制模:將金屬從電極上沉積在底板的光刻膠圖形的空隙里,直至金屬填滿整個光刻膠的圖形空隙為止。實際上,這一過程是將光刻膠圖形轉化為相反結構的金屬圖形。此金屬結構可作為最終產品,也可以作為批量複製的模具。

注模複製:將去掉基板和光刻膠的金屬模殼附上帶有注入孔的金屬板,從注入孔向型腔中注入塑膠,冷卻後去掉模殼。在金屬板上留下一個塑膠結構,此塑膠結構作為微製品。

與傳統的其它微細加工技術相比,LIGA技術有許多優點:精度高,能達到亞微米級;可以得到高的深寬比結構,達幾百以上;沿高度方向的直線性和垂直度非常好;適用於多種材料,如金屬,陶瓷和聚合物。其缺點則是:需使用昂貴的同步輻射X射線,成本高;得到的形狀是柱狀,難以加工曲面和斜面的微器件;不能生成口小肚大的腔體。

2)UV-LIGA技術

昂貴的同步輻射X射線限制了LIGA技術的套用。而採用與其相似的工藝原理,探索低成本高深寬比的準LIGA技術應運而生,衍生出UV-LIGA技術、Laser-LIGA技術和Dem技術等。

適於中厚度的光刻膠的UV-LIGA技術已得到廣泛套用,其技術實質是用深紫外光的深度曝光來替代LIGA技術的同步輻射X射線深度曝光。相比X射線,深紫外線的曝光深度要低很多,當曝光較厚的PMMA光刻膠(大於4μm)時需要採用多次曝光、多次顯影的方法來實現。現在IBM公司研發出一種新型的負深紫外線光刻膠SU-8,能減少曝光次數,得到較好的曝光效果。下為該技術的主要工藝流程。

深度紫外線曝光:利用紫外線在SU-8光刻膠上刻蝕出光刻膠圖形。

電鑄成型及制模:將金屬從電極上沉積在底板的光刻膠圖形的空隙里,直至金屬填滿整個光刻膠的圖形空隙為止,此金屬結構作為批量複製的模具。

注模複製:用注塑成形方法在金屬結構上複製出與金屬微結構相反的塑膠微結構製品。

據表1,UV-LIGA技術和LIGA技術相比,具有加工成本低、周期短的優勢,但在加工深度、深寬比和側壁垂直度等參數方面存在不足。對於型腔側壁垂直度及深寬比要求不是很高時,它完全可以取代LIGA技術。

目前,UV-LIGA技術在型腔深度小於100μm的模具製作中取得成功的套用,逐步替代以往的傳統機械加工方法。

微細加工工具機

微細加工工具機3)電子束光刻技術

電子束光刻技術是利用電子束作用在光刻膠上形成微納結構的一種加工技術。

它需要一個產生電子束的曝光機,目前曝光機主要有兩種類型:直寫式和投影式。直寫式曝光機將聚集的電子束直接打在表面塗有光刻膠的襯底上,不需要光學光刻工藝中昂貴的掩膜。而隨著直寫式電子束曝光機的小型化,直寫式光刻技術在科研中的套用將越來越廣泛。但是其局限性在於,電子束是掃描成像型的,生產率極低,遠未達到光學光刻所能達到的40-100片/小時的生產率,很難適用於大規模批量生產。正因為如此,電子束光刻一般用於製作高精度掩膜。

4)刻蝕技術

所謂刻蝕技術就是用化學或者物理的方法有選擇的從基片表面除去不需要材料的過程。其從機理上分為濕法和乾法兩類。濕法刻蝕是將矽片浸泡在可與被刻蝕薄膜進行反應的溶液中,用化學方法除去不需要部分的薄膜。

乾法刻蝕是將被加工的基片置於電漿中,在帶有腐蝕性,具有一定能量粒子的轟擊下,反應生成氣態物質,去除被刻蝕薄膜,此種方法一般具有各向異性。

乾法刻蝕的種類較多,根據其作用機理可分為物理刻蝕,化學刻蝕,物理-化學刻蝕三類。在乾法刻蝕中,物理濺射作用越大,側向刻蝕越小,各向異性越好,但是其選擇性差,刻蝕速率低,對基片損傷大。乾法刻蝕可以分為電漿刻蝕,反應離子刻蝕,濺射刻蝕,離子束刻蝕,反應離子束刻蝕等。

5)微細車削

微細車削是加工迴轉類零件的有效方法。加工微型零件時要求有合理的微型化車床、狀態監測系統、高速高迴轉精度主軸、高解析度的伺服進給系統,且刀刃足夠小、硬度足夠高的車刀。相比普通車削,微細車削的車床和刀具更小,當然工件也更小。

日本通產省工業技術院在1996年研製出世界首台微型車床。該車床長32mm寬25mm高30.5mm,重僅100g;主軸電機額定功率1.5W,轉速10000rpm。用其切割黃銅,進給方向的表面粗糙度Rz1.5μm,加工工件圓度2.5μm,加工出的最小外圓直徑60μm。

日本金澤大學研製的一套微細車削系統,包括微細車床,控制單元,光學顯微系統和監視器。機器長200mm,主軸功率0.5W,轉速3000-15000rpm連續可調;徑向跳動1μm以內;裝夾工件直徑0.3mm;XYZ軸的進給解析度4nm;切削力通過一個具有三方向的力學感測器來監測,以提高基層的進給精度。

使用原子力顯微鏡上的金剛石探針尖作車刀,在直徑0.3mm的黃銅絲毛坯上加工出直徑10μm的外圓柱面,還加工了長120μm、螺距12.5μm的絲桿。

6)微細銑削

微細銑削技術主要是採用直徑幾十微米至一毫米的微型立銑刀,在常規尺寸的超精密工具機上進行微細加工。

由於這些工具機主要用於加工精度很高的非微小几何尺寸零件,通常需要昂貴的設計和製造工藝來達到期望精度,而對於微小零件,則缺少必要的柔性,且成本高,效率低。研發製造一種微型化的銑削加工設備迫在眉睫,它具有節省空間,節省能源,易於重組,成本低等優點。

目前國內對微細銑削加工的研究主要集中在加工表面質量,銑削力,銑刀的磨損和壽命,銑削狀態和對微小零件的加工能力等方面。

哈爾濱工業大學精密工程研究所研製了國內首台微小型臥式銑床,尺寸為300mm×150mm×165mm,主軸最高轉速為14000r/min,驅動系統解析度為0.1μm。實現了在硬鋁LY12上銑削尺寸為700μm×40μm和500μm×20μm的薄壁結構;在兩塊尺寸為12mm×8mm和8mm×5mm的有機玻璃材料上進行了人臉曲面的數控加工。

近日,哈工大又成功研製一台三軸微小型立式銑床。其尺寸為300mm×300mm×290mm,主軸最高轉速16000r/min,最大徑向跳動1μm,驅動系統重複定位精度0.25μm,速度範圍1μm~250mm/s,全閉環控制,解析度0.1μm。它使用0.2mm的微型立銑刀,可在70μm厚的小薄鋼片上加工一個微型槽。

微細加工技術

微細加工技術7)微細磨削

微細磨削加工是將砂輪和砂帶表面的磨粒近似看成刀刃,整個砂輪可以看作刀具。磨削加工微器件時需注意以下問題:磨粒在高速高壓高溫情況下會變鈍;磨粒在高速情況下會脫落。

磨削加工專門用於硬而脆的材料,磨削加工中磨輪的切削刃保持鋒利狀態是加工中的關鍵,利用ELID(線上電解修整砂輪)技術在磨削加工過程中進行磨輪的微細修整是行之有效的方法。另外選用硬度高,耐高溫,耐磨的磨粒材料會減緩磨粒變鈍和脫落情況。

8)微細電火花加工

微細電火花加工原理和普通電火花加工原理基本相同,都是基於在絕緣的工作液中通過電極和工件之間的脈衝性火花放電時的電腐蝕現象來蝕除多餘的材料,以達到對零件尺寸,形狀及表面質量預定的加工要求。

微細電火花加工具有低應力,無毛刺,可加工高硬度材料等優點,在微細加工領域中被廣泛的採用,已成為該領域一個重要的發展方向。

實現微細電火花加工的關鍵在於微小電極的製作,微小能量放電電源,工具電極的微量伺服進給,加工狀態監測,系統控制及加工工藝方法等。

日本東京大學Masuzawa T等人在電火花反拷加工的基礎上,利用線狀電極替代反拷模組研製成功的線電極電火花磨削技術成功解決了微細電極的製作,使微細電火花加工進入實用性階段,成為微細加工領域的熱點。

綜合比較以上八種微細加工技術,單從加工精度,表面粗糙度等方面來考慮,LIGA技術最好,其餘光刻技術次之,微機械加工技術最差。各種加工方法由於其加工原理的局限性,都有其適合加工的微結構形狀。比如,LIGA技術只能加工柱狀的微結構;微細車削適合加工迴轉類零件;微細磨削適合加工溝槽類微結構等。

對於微結構的加工精度,並不是精度越高越好,還要考慮價格、周期等因素。總的來說,能滿足要求且價格低周期短壽命長的加工方法才是最好的方法。幾種微細加工技術比較見表2。

4、前景展望

隨著微機電系統領域對微型製件需求量的不斷增長和質量要求的不斷提高,微型模具加工技術也在不斷發展和完善,以滿足微型製件的要求。

傳統的微細加工方法加工三維微小模具型腔,雖然工藝簡單實用,而且不需要太大的投資,但其加工型腔尺寸太大,精度太低;電化學等特種加工工藝雖然相對複雜,但在難切削材料,複雜型面和低剛度材料的模具型腔加工中,具有不可替代的優勢;以LIGA技術和UV-LIGA技術為代表的光加工技術,工藝最為複雜,但其加工精度最高,可達到的深寬比最大,模具型腔尺寸最小,是最具發展前途的微型模具加工方法。

為了適應微製品零件更多的要求,進一步研究工作除了在微機械切削加工方面不斷降低零件的加工尺寸,提高加工精度外,還應不斷開發新的特種加工技術和光加工技術。