概述

一般來說,封裝的功能在於提供晶片足夠的保護,防止晶片在空氣中長期暴露或機械損傷而失效,以提高晶片的穩定性;對於LED封裝,還需要具有良好光取出效率和良好的散熱性,好的封裝可以讓LED具備更好的發光效率和散熱環境,進而提升LED的壽命。

封裝是白光 LED製備的關鍵環節:半導體材料的發光機理決定了單一的LED晶片無法發出連續光譜的白光,因此工藝上必須混合兩種以上互補色的光而形成白光,目前實現白光LED的方法主要有三種:藍光LED+YAG黃色螢光粉,RGB三色LED,紫外LED+多色螢光粉,而白光LED的實現都是在封裝環節。良好的工藝精度控制以及好的材料、設備是白光LED器件一致性的保證。

國內LED封裝行業當前發展已較為成熟,形成了完整的LED封裝產業鏈。在區域分布上,珠三角地區是中國大陸LED封裝企業最集中,封裝產業規模最大的地區,企業數量超過了全國的2/3,占全國企業總量的68%,除上游LED外延晶片領域稍微欠缺外,匯聚了眾多的封裝物料與封裝設備生產商與代理商,配套最為完善。其次是長三角地區,企業數量占全國的17%左右,其他區域共占15%的比例。

簡介

封裝說明

LED封裝技術大都是在分立器件封裝技術基礎上發展與演變而來的,但卻有很大的特殊性。一般情況下,分立器件的管芯被密封在封裝體內,封裝的作用主要是保護管芯和完成電氣互連。而LED封裝則是完成輸出電信號,保護管芯正常工作,輸出:可見光的功能,既有電參數,又有光參數的設計及技術要求,無法簡單地將分立器件的封裝用於LED。

結構說明

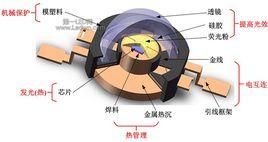

LED的核心發光部分是由p型和n型半導體構成的pn結管芯,當注入pn結的少數載流子與多數載流子複合時,就會發出可見光,紫外光或近紅外光。但pn結區發出的光子是非定向的,即向各個方向發射有相同的幾率,因此,並不是管芯產生的所有光都可以釋放出來,這主要取決於半導體材料質量、管芯結構及幾何形狀、封裝內部結構與包封材料,套用要求提高LED的內、外部量子效率。常規Φ5mm型LED封裝是將邊長0.25mm的正方形管芯粘結或燒結在引線架上,管芯的正極通過球形接觸點與金絲,鍵合為內引線與一條管腳相連,負極通過反射杯和引線架的另一管腳相連,然後其頂部用環氧樹脂包封。反射杯的作用是收集管芯側面、界面發出的光,向期望的方向角內發射。頂部包封的環氧樹脂做成一定形狀,有這樣幾種作用:保護管芯等不受外界侵蝕;採用不同的形狀和材料性質(摻或不摻散色劑),起透鏡或漫射透鏡功能,控制光的發散角;管芯折射率與空氣折射率相差太大,致使管芯內部的全反射臨界角很小,其有源層產生的光只有小部分被取出,大部分易在管芯內部經多次反射而被吸收,易發生全反射導致過多光損失,選用相應折射率的環氧樹脂作過渡,提高管芯的光出射效率。用作構成管殼的環氧樹脂須具有耐濕性,絕緣性,機械強度,對管芯發出光的折射率和透射率高。選擇不同折射率的封裝材料,封裝幾何形狀對光子逸出效率的影響是不同的,發光強度的角分布也與管芯結構、光輸出方式、封裝透鏡所用材質和形狀有關。若採用尖形樹脂透鏡,可使光集中到LED的軸線方向,相應的視角較小;如果頂部的樹脂透鏡為圓形或平面型,其相應視角將增大。

一般情況下,LED的發光波長隨溫度變化為0.2-0.3nm/℃,光譜寬度隨之增加,影響顏色鮮艷度。另外,當正向電流流經pn結,發熱性損耗使結區產生溫升,在室溫附近,溫度每升高1℃,LED的發光強度會相應地減少1%左右,封裝散熱;時保持色純度與發光強度非常重要,以往多採用減少其驅動電流的辦法,降低結溫,多數LED的驅動電流限制在20mA左右。但是,LED的光輸出會隨電流的增大而增加,很多功率型LED的驅動電流可以達到70mA、100mA甚至1A級,需要改進封裝結構,全新的LED封裝設計理念和低熱阻封裝結構及技術,改善熱特性。例如,採用大面積晶片倒裝結構,選用導熱性能好的銀膠,增大金屬支架的表面積,焊料凸點的矽載體直接裝在熱沉上等方法。此外,在套用設計中,PCB線路板等的熱設計、導熱性能也十分重要。

進入21世紀後,LED的高效化、超高亮度化、全色化不斷發展創新,紅、橙LED光效已達到100Im/W,綠LED為501m/W,單只LED的光通量也達到數十Im。LED晶片和封裝不再沿襲傳統的設計理念與製造生產模式,在增加晶片的光輸出方面,研發不僅僅限於改變材料內雜質數量,晶格缺陷和位錯來提高內部效率,同時,如何改善管芯及封裝內部結構,增強LED內部產生光子出射的幾率,提高光效,解決散熱,取光和熱沉最佳化設計,改進光學性能,加速表面貼裝化SMD進程更是產業界研發的主流方向。

技術介紹

1、擴晶,把排列的密密麻麻的晶片弄開一點便於固晶。

2、固晶,在支架底部點上導電/不導電的膠水(導電與否視晶片是上下型PN結還是左右型PN結而定)然後把晶片放入支架裡面。

3、短烤,讓膠水固化焊線時晶片不移動。

4、焊線,用金線把晶片和支架導通。

5、前測,初步測試能不能亮。

6、灌膠,用膠水把晶片和支架包裹起來。

7、長烤,讓膠水固化。

8、後測,測試能亮與否以及電性參數是否達標。

9、分光分色,把顏色和電壓大致上一致的產品分出來。

10、包裝。

技術原理

大功率LED封裝由於結構和工藝複雜,並直接影響到LED的使用性能和壽命,特別是大功率白光LED封裝更是研究熱點中的熱點。LED封裝的功能主要包括:1.機械保護,以提高可靠性;2.加強散熱,以降低晶片結溫,提高LED性能;3.光學控制,提高出光效率,最佳化光束分布;4.供電管理,包括交流/直流轉變,以及電源控制等。

LED封裝方法、材料、結構和工藝的選擇主要由晶片結構、光電/機械特性、具體套用和成本等因素決定。經過40多年的發展,LED封裝先後經歷了支架式(Lamp LED)、貼片式(SMD LED)、功率型LED(Power LED)等發展階段。隨著晶片功率的增大,特別是固態照明技術發展的需求,對LED封裝的光學、熱學、電學和機械結構等提出了新的、更高的要求。為了有效地降低封裝熱阻,提高出光效率,必須採用全新的技術思路來進行封裝設計。

結構類型

自上世紀九十年代以來,LED晶片及材料製作技術的研發取得多項突破,透明襯底梯形結構、紋理表面結構、晶片倒裝結構,商品化的超高亮度(1cd以上)紅、橙、黃、綠、藍的LED產品相繼問市,如表1所示,2000年開始在低、中光通量的特殊照明中獲得套用。LED的上、中游產業受到前所未有的重視,進一步推動下游的封裝技術及產業發展,採用不同封裝結構形式與尺寸,不同發光顏色的管芯及其雙色、或三色組合方式,可生產出多種系列,品種、規格的產品。

封裝結構的類型

如表2所示,也有根據發光顏色、晶片材料、發光亮度、尺寸大小等情況特徵來分類的。單個管芯一般構成點光源,多個管芯組裝一般可構成面光源和線光源,作信息、狀態指示及顯示用,發光顯示器也是用多個管芯,通過管芯的適當連線(包括串聯和並聯)與合適的光學結構組合而成的,構成發光顯示器的發光段和發光點。表面貼裝LED可逐漸替代引腳式LED,套用設計更靈活,已在LED顯示市場中占有一定的份額,有加速發展趨勢。固體照明光源有部分產品上市,成為今後LED的中、長期發展方向。

引腳式封裝

LED封裝儀器

LED封裝儀器LED腳式封裝採用引線架作各種封裝外型的引腳,是最先研發成功投放市場的封裝結構,品種數量繁多,技術成熟度較高,封裝內結構與反射層仍在不斷改進。標準LED被大多數客戶認為是目前顯示行業中最方便、最經濟的解決方案,典型的傳統LED安置在能承受0.1W輸入功率的包封內,其90%的熱量是由負極的引腳架散發至PCB板,再散發到空氣中,如何降低工作時pn結的溫升是封裝與套用必須考慮的。包封材料多採用高溫固化環氧樹脂,其光性能優良,工藝適應性好,產品可*性高,可做成有色透明或無色透明和有色散射或無色散射的透鏡封裝,不同的透鏡形狀構成多種外形及尺寸,例如,圓形按直徑分為Φ2mm、Φ3mm、Φ4.4mm、Φ5mm、Φ7mm等數種,環氧樹脂的不同組份可產生不同的發光效果。花色點光源有多種不同的封裝結構:陶瓷底座環氧樹脂封裝具有較好的工作溫度性能,引腳可彎曲成所需形狀,體積小;金屬底座塑膠反射罩式封裝是一種節能指示燈,適作電源指示用;閃爍式將CMOS振盪電路晶片與LED管芯組合封裝,可自行產生較強視覺衝擊的閃爍光;雙色型由兩種不同發光顏色的管芯組成,封裝在同一環氧樹脂透鏡中,除雙色外還可獲得第三種的混合色,在大螢幕顯示系統中的套用極為廣泛,並可封裝組成雙色顯示器件;電壓型將恆流源晶片與LED管芯組合封裝,可直接替代5—24V的各種電壓指示燈。面光源是多個LED管芯粘結在微型PCB板的規定位置上,採用塑膠反射框罩並灌封環氧樹脂而形成,PCB板的不同設計確定外引線排列和連線方式,有雙列直插與單列直插等結構形式。點、面光源現已開發出數百種封裝外形及尺寸,供市場及客戶適用。

LED發光顯示器可由數碼管或米字管、符號管、矩陳管組成各種多位產品,由實際需求設計成各種形狀與結構。以數碼管為例,有反射罩式、單片集成式、單條七段式等三種封裝結構,連線方式有共陽極和共陰極兩種,一位就是通常說的數碼管,兩位以上的一般稱作顯示器。反射罩式具有字型大,用料省,組裝靈活的混合封裝特點,一般用白色塑膠製作成帶反射腔的七段形外殼,將單個LED管芯粘結在與反射罩的七個反射腔互相對位的PCB板上,每個反射腔底部的中心位置是管芯形成的發光區,用壓焊方法鍵合引線,在反射罩內滴人環氧樹脂,與粘好管芯的PCB板對位粘合,然後固化即成。反射罩式又分為空封和實封兩種,前者採用散射劑與染料的環氧樹脂,多用於單位、雙位器件;後者上蓋濾色片與勻光膜,並在管芯與底板上塗透明絕緣膠,提高出光效率,一般用於四位以上的數字顯示。單片集成式是在發光材料晶片上製作大量七段數碼顯示器圖形管芯,然後劃片分割成單片圖形管芯,粘結、壓焊、封裝帶透鏡(俗稱魚眼透鏡)的外殼。單條七段式將已製作好的大面積LED晶片,劃割成內含一隻或多隻管芯的發光條,如此同樣的七條粘結在數碼字形的可伐架上,經壓焊、環氧樹脂封裝構成。單片式、單條式的特點是微小型化,可採用雙列直插式封裝,大多是專用產品。LED光柱顯示器在106mm長度的線路板上,安置101隻管芯(最多可達201隻管芯),屬於高密度封裝,利用光學的折射原理,使點光源通過透明罩殼的13-15條光柵成像,完成每隻管芯由點到線的顯示,封裝技術較為複雜。

半導體pn結的電致發光機理決定LED不可能產生具有連續光譜的白光,同時單只LED也不可能產生兩種以上的高亮度單色光,只能在封裝時藉助螢光物質,藍或紫外LED管芯上塗敷螢光粉,間接產生寬頻光譜,合成白光;或採用幾種(兩種或三種、多種)發不同色光的管芯封裝在一個組件外殼內,通過色光的混合構成白光LED。這兩種方法都取得實用化,日本2000年生產白光LED達1億隻,發展成一類穩定地發白光的產品,並將多隻白光LED設計組裝成對光通量要求不高,以局部裝飾作用為主,追求新潮的電光源。

表面貼裝封裝

表面貼裝封裝技術

表面貼裝封裝技術在2002年,表面貼裝封裝的LED(SMD LED)逐漸被市場所接受,並獲得一定的市場份額,從引腳式封裝轉向SMD符合整個電子行業發展大趨勢,很多生產廠商推出此類產品。

早期的SMD LED大多採用帶透明塑膠體的SOT-23改進型,卷盤式容器編帶包裝。在SOT-23基礎上,前者為單色發光,後者為雙色或三色發光。近些年,SMD LED成為一個發展熱點,很好地解決了亮度、視角、平整度、可*性、一致性等問題,採用更輕的PCB板和反射層材料,在顯示反射層需要填充的環氧樹脂更少,並去除較重的碳鋼材料引腳,通過縮小尺寸,降低重量,可輕易地將產品重量減輕一半,最終使套用更趨完美,尤其適合戶內,半戶外全彩顯示屏套用。

表3示出常見的SMD LED的幾種尺寸,以及根據尺寸(加上必要的間隙)計算出來的最佳觀視距離。焊盤是其散熱的重要渠道,廠商提供的SMD LED的數據都是以4.0×4.0mm的焊盤為基礎的,採用回流焊可設計成焊盤與引腳相等。超高亮度LED產品可採用PLCC(塑封帶引線片式載體)-2封裝,通過獨特方法裝配高亮度管芯,產品熱阻為400K/W,可按CECC方式焊接,其發光強度在50mA驅動電流下達1250mcd。七段式的一位、兩位、三位和四位數碼SMD LED顯示器件的字元高度為12.7mm,顯示尺寸選擇範圍寬。PLCC封裝避免了引腳七段數碼顯示器所需的手工插入與引腳對齊工序,符合自動拾取—貼裝設備的生產要求,套用設計空間靈活,顯示鮮艷清晰。多色PLCC封裝帶有一個外部反射器,可簡便地與發光管或光導相結合,用反射型替代透射型光學設計,為大範圍區域提供統一的照明,研發在3.5V、1A驅動條件下工作的功率型SMD LED封裝。

功率型封裝

功率型封裝技術

功率型封裝技術LED晶片及封裝向大功率方向發展,在大電流下產生比Φ5mmLED大10-20倍的光通量,必須採用有效的散熱與不劣化的封裝材料解決光衰問題,因此,管殼及封裝也是其關鍵技術,能承受數W功率的LED封裝已出現。5W系列白、綠、藍綠、藍的功率型LED從2003年初開始供貨,白光LED光輸出達1871lm,光效44.31lm/W綠光衰問題,開發出可承受10W功率的LED,大面積管;匕尺寸為2.5×2.5mm,可在5A電流下工作,光輸出達2001lm,作為固體照明光源有很大發展空間。

Luxeon系列功率LED是將A1GalnN功率型倒裝管芯倒裝焊接在具有焊料凸點的矽載體上,然後把完成倒裝焊接的矽載體裝入熱沉與管殼中,鍵合引線進行封裝。這種封裝對於取光效率,散熱性能,加大工作電流密度的設計都是最佳的。其主要特點:熱阻低,一般僅為14℃/W,只有常規LED的1/10;可*性高,封裝內部填充穩定的柔性膠凝體,在-40-120℃範圍,不會因溫度驟變產生的內應力,使金絲與引線框架斷開,並防止環氧樹脂透鏡變黃,引線框架也不會因氧化而玷污;反射杯和透鏡的最佳設計使輻射圖樣可控和光學效率最高。另外,其輸出光功率,外量子效率等性能優異,將LED固體光源發展到一個新水平。

Norlux系列功率LED的封裝結構為六角形鋁板作底座(使其不導電)的多晶片組合,底座直徑31.75mm,發光區位於其中心部位,直徑約(0.375×25.4)mm,可容納40隻LED管芯,鋁板同時作為熱沉。管芯的鍵合引線通過底座上製作的兩個接觸點與正、負極連線,根據所需輸出光功率的大小來確定底座上排列管芯的數目,可組合封裝的超高亮度的AlGaInN和AlGaInP管芯,其發射光分別為單色,彩色或合成的白色,最後用高折射率的材料按光學設計形狀進行包封。這種封裝採用常規管芯高密度組合封裝,取光效率高,熱阻低,較好地保護管芯與鍵合引線,在大電流下有較高的光輸出功率,也是一種有發展前景的LED固體光源。

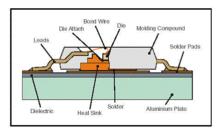

在套用中,可將已封裝產品組裝在一個帶有鋁夾層的金屬芯PCB板上,形成功率密度LED,PCB板作為器件電極連線的布線之用,鋁芯夾層則可作熱沉使用,獲得較高的發光通量和光電轉換效率。此外,封裝好的SMD LED體積很小,可靈活地組合起來,構成模組型、導光板型、聚光型、反射型等多姿多彩的照明光源。

功率型LED的熱特性直接影響到LED的工作溫度、發光效率、發光波長、使用壽命等,因此,對功率型LED晶片的封裝設計、製造技術更顯得尤為重要。

COB型封裝

COB封裝

COB封裝COB封裝可將多顆晶片直接封裝在金屬基印刷電路板MCPCB,通過基板直接散熱,不僅能減少支架的製造工藝及其成本,還具有減少熱阻的散熱優勢。

從成本和套用角度來看,COB成為未來燈具化設計的主流方向。COB封裝的LED模組在底板上安裝了多枚LED晶片,使用多枚晶片不僅能夠提高亮度,還有助於實現LED晶片的合理配置,降低單個LED晶片的輸入電流量以確保高效率。而且這種面光源能在很大程度上擴大封裝的散熱面積,使熱量更容易傳導至外殼。

半導體照明燈具要進入通用照明領域,生產成本是第一大制約因素。要降低半導體照明燈具的成本,必須首先考慮如何降低LED的封裝成本。傳統的LED燈具做法是:LED光源分立器件→MCPCB光源模組→LED燈具,主要是基於沒有適用的核心光源組件而採取的做法,不但耗工費時,而且成本較高。實際上,如果走“COB光源模組→LED燈具”的路線,不但可以省工省時,而且可以節省器件封裝的成本。

在成本上,與傳統COB光源模組在照明套用中可以節省器件封裝成本、光引擎模組製作成本和二次配光成本。在相同功能的照明燈具系統中,總體可以降低30%左右的成本,這對於半導體照明的套用推廣有著十分重大的意義。在性能上,通過合理地設計和模造微透鏡,COB光源模組可以有效地避免分立光源器件組合存在的點光、眩光等弊端,還可以通過加入適當的紅色晶片組合,在不降低光源效率和壽命的前提下,有效地提高光源的顯色性(已經可以做到90以上)。

在套用上,COB光源模組可以使照明燈具廠的安裝生產更簡單和方便。在生產上,現有的工藝技術和設備完全可以支持高良品率的COB光源模組的大規模製造。隨著LED照明市場的拓展,燈具需求量在快速增長,我們完全可以根據不同燈具套用的需求,逐步形成系列COB光源模組主流產品,以便大規模生產。

十大技術趨勢

1、中功率成為主流封裝方式。市場上的產品多為大功率LED產品或是小功率LED產品,它們雖各有優點,但也有著無法克服的缺陷。而結合兩者優點的中功率LED產品應運而生,成為主流封裝方式。

2、新材料在封裝中的套用。由於耐高溫、抗紫外以及低吸水率等更高更好的環境耐受性,熱固型材料EMC、熱塑性PCT、改性PPA以及類陶瓷塑膠等材料將會被廣泛套用。

3、晶片超電流密度套用。今後晶片超電流密度,將由350MA/mm2發展為700MA/mm2,甚至更高。而晶片需求電壓將會更低,更平滑的VI曲線(發熱量低),以及ESD與VF兼顧。

4、COB套用的普及。憑藉低熱阻、光型好、免焊接以及成本低廉等優勢,COM套用在今後將會得到廣泛普及。

5、更高光品質的需求。

6、國際國內標準進一步完善。

7、集成封裝式光引擎成為封裝價值觀。

8、去電源方案(高壓LED)。今後室內照明將更關注品質,而在成本因素驅動下,去電源方案逐步會成為可接受的產品,而高壓LED充分迎合了去電源方案,但其需要解決的是晶片可靠性需要加強。

9、適用於情景照明的多色LED光源。情景照明將是LED照明的核心競爭力,而未來LED照明的第二次起飛則需要依靠情景照明來實現。

10、光效需求相對降低,性價比成為封裝廠制勝法寶。

國內行業現狀

1、行業產值

經過多年的發展,中國LED封裝產業已趨於成熟。近幾年LED封裝企業積極過會上市,在資本市場及下游套用產業持續增長的需求助力下,企業規模擴張速度加快,產能高速增長,國內LED封裝產業規模不斷擴大,2012年國內LED封裝總產值達到438億元,與2011年相比增長53.68%,其中廣東省產值達到323億元,增長57.56%,占國內LED封裝總產值的73.74%。

國內LED封裝產業產值高速增長主要是因為多數國際LED封裝廠家因看好中國國內套用市場,紛紛在國內設立生產基地,加大國內產業銷售力度,以及國內公司擴大產能規模,投資的產能得到釋放所致。

2、國內LED封裝企業現狀

當前國內共有規模以上LED封裝企業2000餘家,其中2/3分布在珠三角地區。以主營業務計算共有上市企業8家,山東1家,其他7家上市企業都在廣東省內,深圳區域占據5家,佛山和廣州各1家。同時,一些大型的下游套用企業設立有自己的封裝產線,此外:國外及中國台灣多數封裝企業都在內地設立有生產基地,中國大陸地區已經成為全球最大的LED封裝生產基地。

發展趨勢

1)選用大面積晶片封裝

用1x1 mm2的大尺度晶片替代現有的0.3 x0.3 mm2的小晶片封裝,在晶片注入電流密度不能大幅度進步的情況下,是一種首要的技術發展趨勢。

2)晶片倒裝技術

處理電極擋光和藍寶石不良散熱問題,從藍寶石襯底面出光。在p電極上做上厚層的銀反射器,然後顛末電極凸點與基座上的凸點鍵合。基座用散熱傑出的Si材料製得,並在上面做好防靜電電路。依據美國Lumileds公司的成果,晶片倒裝約增加出光功率1.6倍。晶片散熱才能也得到大幅改善,選用倒裝技術後的大功率發光二極體的熱阻可低到12~15℃/W。

3)金屬鍵合技術

這是一種平價而有用的製造功率LED的方法。首要是選用金屬與金屬或許金屬與矽片的鍵合技術,選用導熱傑出的矽片替代原有的GaAs或藍寶石襯底,金屬鍵合型LED具有較強的熱耗散才能。

4)開發大功率紫外光LED

UV LED配上三色螢光粉供給了另一個方向,白光色溫穩定性較好,使其在許多高品質需求的運用場合(如節能檯燈)中得到運用。這樣的技術雖然有種種的長處,但仍有適當的技術難度,這些艱難包羅合作螢光粉紫外光波長的挑選、UV LED製造的難度及抗UVLED封裝材料的開發等等。

5)開發新的螢光粉和塗敷工藝

螢光粉質量和塗敷工藝是保證白光LED質量的要素。螢光粉的技術發展趨勢是開發納米晶體螢光粉、外表包覆螢光粉技術,在塗布工藝方面發展螢光粉均勻的螢光板技術,將螢光粉與封裝材料混合技術。

6)開發新的LED封裝材料

開發新的安裝在LED晶片的底板上的高導熱率的材料,然後使LED晶片的任務電流密度約進步5~10倍。就當前的趨勢看來,金屬基座材料的挑選首要是以高熱傳導係數的材料為組成,如鋁、銅乃至陶瓷材料等,但這些材料與晶片間的熱膨脹係數差異甚大,若將其直接觸摸很可能由於在溫度升高時材料間發生的應力而形成可靠性的問題,所以普通都會在材料間加上兼具傳導係數及膨脹係數的中心材料作為距離。

本來的LED有許多光線因折射而無法從LED晶片中照耀到外部,而新開發的LED在晶片外表塗了一層折射率處於空氣和LED晶片之間的矽類通明樹脂,並且顛末使通明樹脂外錶帶有必定的視點,然後使得光線可以高效照耀出來,此舉可將發光功率大約進步到了原產物的2倍。

當前關於傳統的環氧樹脂其熱阻高,抗紫外老化功能差,研製高透過率,耐熱,高熱導率,耐UV和日光輻射及抗潮的封裝樹脂也是一個趨勢。

在焊料方面,要習慣環保懇求,開發無鉛低熔點焊料,並且進一步開發有更高導熱係數和對LED晶片應力小的焊料是另一個重要的課題。

7)多晶片型RGB LED

將宣布紅、藍、綠三種色彩的晶片,直接封裝在一起配成白光的方法,可製成白光發光二極體。其長處是不需顛末螢光粉的變換,藉由三色晶粒直接配成白光,除了可防止由於螢光粉變換的丟失而得到較佳的發光功率外,更可以藉由分隔操控三色發光二極體的光強度,達到全彩的變色作用(可變色溫),並可藉由晶片波長及強度的挑選得到較佳的演色性。運用多晶片RGBLED封裝式的發光二極體,很有時機成為替代當前運用CCFL的LCD背光模組中背光源的首要光源之一。

8)多晶片集成封裝

當前大尺度晶片封裝還存在發光的均勻和散熱等問題亟待處理。選用慣例晶片進行高密度組合封裝的功率型LED可以取得較高發光通量,是一種切實可行很有推行遠景的功率型LED固體光源。小晶片工藝相對老練,各種高熱導絕緣夾層的鋁基板便於晶片集成和散熱。

9)平面模組化封裝

平面模組化封裝是另一個發展方向,這種LED封裝的長處是由模組組成光源,其形狀,巨細具有很大的靈活性,十分適合於室內光源描繪,晶片之間的級聯和通斷維護是一個難點。大尺度晶片集成是取得更大功率LED的可行方法,倒裝晶片布局的集成,長處或許更多一些。