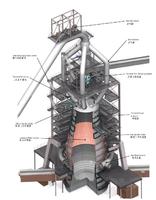

高爐,blastfurnace,橫斷面為圓形的煉鐵豎爐。用鋼板作爐殼,殼內砌耐火磚內襯。高爐本體自上而下分為爐喉、爐身、爐腰、爐腹、爐缸5部分。由於高爐煉鐵技術經濟指標良好,工藝簡單,生產量大,勞動生產效率高,能耗低等優點,故這種方法生產的鐵占世界鐵總產量的絕大部分。而高爐的使用方法和保養方法直接影響高爐壽命,即高爐工作年限及工作質量。

高爐

高爐高爐的工作原理

高爐生產時從爐頂裝入鐵礦石、焦炭、造渣用熔劑(石灰石),從位於爐子下部沿爐周的風口吹入經預熱的空氣。在高溫下焦炭(有的高爐也噴吹煤粉、重油、天然氣等輔助燃料)中的碳同鼓入空氣中的氧燃燒生成的一氧化碳和氫氣,在爐內上升過程中除去鐵礦石中的氧,從而還原得到鐵。煉出的鐵水從鐵口放出。鐵礦石中未還原的雜質和石灰石等熔劑結合生成爐渣,從渣口排出。產生的煤氣從爐頂排出,經除塵後,作為熱風爐、加熱爐、焦爐、鍋爐等的燃料。高爐冶煉的主要產品是生鐵,還有副產高爐渣和高爐煤氣。

高爐冶煉用的原料

高爐冶煉用的原料主要由鐵礦石、燃料(焦炭)和熔劑(石灰石)三部分組成。通常,冶煉1噸生鐵需要1.5-2.0噸鐵礦石,0.4-0.6噸焦炭,0.2-0.4噸熔劑,總計需要2-3噸原料。為了保證高爐生產的連續性,要求有足夠數量的原料供應。因此,無論是生鐵廠家還是鋼廠採購原料的工作是尤其重要。

高爐生產是連續進行的。一代高爐(從開爐到大修停爐為一代)能連續生產幾年到十幾年。生產時,從爐頂(一般爐頂是由料種與料斗組成,現代化高爐是鍾閥爐頂和無料鍾爐頂)不斷地裝入鐵礦石、焦炭、熔劑,從高爐下部的風口吹進熱風(1000~1300攝氏度),噴入油、煤或天然氣等燃料。裝入高爐中的鐵礦石,主要是鐵和氧的化合物。在高溫下,焦炭中和噴吹物中的碳及碳燃燒生成的一氧化碳將鐵礦石中的氧奪取出來,得到鐵,這個過程叫做還原。鐵礦石通過還原反應煉出生鐵,鐵水從出鐵口放出。鐵礦石中的脈石、焦炭及噴吹物中的灰分與加入爐內的石灰石等熔劑結合生成爐渣,從出鐵口和出渣口分別排出。煤氣從爐頂導出,經除塵後,作為工業用煤氣。現代化高爐還可以利用爐頂的高壓,用導出的部分煤氣發電。

生鐵是高爐產品(指高爐冶煉生鐵),而高爐的產品不只是生鐵,還有錳鐵等,屬於鐵合金產品。錳鐵高爐不參加煉鐵高爐各種指標的計算。高爐煉鐵過程中還產生副產品水渣、礦渣棉和高爐煤氣等。

高爐煉鐵的特點

規模大,不論是世界其它國家還是中國,高爐的容積在不斷擴大,如中國寶鋼高爐是4063立方米,日產生鐵超過10000噸,爐渣4000多噸,日耗焦4000多噸。

冶煉過程

高爐冶煉是把鐵礦石還原成生鐵的連續生產過程。鐵礦石、焦炭和熔劑等固體原料按規定配料比由爐頂裝料裝置分批送入高爐,並使爐喉料面保持一定的高度。焦炭和礦石在爐內形成交替分層結構。礦石料在下降過程中逐步被還原、熔化成鐵和渣,聚集在爐缸中,定期從鐵口、渣口放出。

鼓風機送出的冷空氣在熱風爐加熱到800~1350℃以後,經風口連續而穩定地進入爐缸,熱風使風口前的焦炭燃燒,產生2000℃以上的熾熱還原性煤氣。上升的高溫煤氣流加熱鐵礦石和熔劑,使成為液態;並使鐵礦石完成一系列物理化學變化,煤氣流則逐漸冷卻。下降料柱與上升煤氣流之間進行劇烈的傳熱、傳質和傳動量的過程。

下降爐料中的毛細水分當受熱到100~200℃即蒸發,褐鐵礦和某些脈石中的結晶水要到500~800℃才分解蒸發。主要的熔劑石灰石和白雲石,以及其他碳酸鹽和硫酸鹽,也在爐中受熱分解。石灰石中CaCO3和白雲石中MgCO3的分解溫度分別為900~1000℃和740~900℃。鐵礦石在高爐中於400℃或稍低溫度下開始還原。部分氧化鐵是在下部高溫區先熔於爐渣,然後再從渣中還原出鐵。

焦炭在高爐中不熔化,只是到風口前才燃燒氣化,少部分焦炭在還原氧化物時氣化成CO。而礦石在部分還原並升溫到1000~1100℃時就開始軟化;到1350~1400℃時完全熔化;超過1400℃就滴落。焦炭和礦石在下降過程中,一直保持交替分層的結構。由於高爐中的逆流熱交換,形成了溫度分布不同的幾個區域,①區是礦石與焦炭分層的乾區,稱塊狀帶,沒有液體;②區為由軟熔層和焦炭夾層組成的軟熔帶,礦石開始軟化到完全熔化;③區是液態渣、鐵的滴落帶,帶內只有焦炭仍是固體;④風口前有一個袋形的焦炭迴旋區,在這裡,焦炭強烈地迴旋和燃燒,是爐內熱量和氣體還原劑的主要產生地。

延長高爐壽命的措施

1、採用礬鈦礦護爐;

2、限制冶煉強度;

3、加強鐵口維護和渣鐵處理;

4、強化爐缸冷卻等。

常規的保護措施對高爐爐缸的維護是有效的,但存在較大弊端。新的高爐上、下部制度最佳化,不用消耗高成本的物料,不增加煉鐵成本。下部最佳化制度指,適當縮小風口面積提高風量,在爐況不佳時(風壓、透氣指數高)可通過適當降低富氧率的代價來維持合理風量,以獲得強勁的鼓風動能、充足且穩定的中心煤氣流和爐缸工作均勻活躍的目的。也可安裝新的大汽機,提高對鼓風動能作用的認識,提高料柱的透液性和透氣性,減輕鐵水環流對爐缸側壁的沖涮程度。上部最佳化制度指改進裝料制度,推介大角度、大角差的上部制度。裝料時候,α角儘可能選用上限值,Δα要大於3.5°。以達到發展中心氣流,抑制邊緣氣流的目的。

梅鋼的3號高爐已投產近10年,但在實行上、下部最佳化制度後,中心煤氣流充足穩定,邊緣氣流減少,料柱透液性較好。鐵水對爐缸壁的沖刷降低,減少了爐缸的異狀侵蝕,穩定了生產狀況,取得了較好的經濟技術指標。該操作方法,在行業中具有較大的推廣價值。