介紹

電渣重熔的產品品種多,套用範圍廣。其鋼種有:碳素鋼、合金結構鋼、軸承鋼、模具鋼、高速鋼、不鏽鋼、耐熱鋼、超高強度鋼、高溫合金、精密合金、耐蝕合金、電熱合金等400多個鋼種。此外,可用電渣法直接熔鑄異形鑄件,可以鑄代鍛,簡化生產工序,提高金屬的利用率。

其主要目的是提純金屬並獲得潔淨組織均勻緻密的鋼錠。經電渣重熔的鋼,純度高、含硫低、非金屬夾雜物少、鋼錠表面光滑、潔淨均勻緻密、金相組織和化學成分均勻。電渣鋼的鑄態機械性能可達到或超過同鋼種鍛件的指標。電渣鋼錠的質量取決於合理的電渣重熔工藝和保證電渣工藝的設備條件。

電渣熔鑄工藝從根本上解決了一般鑄造工藝的主要矛盾,它綜合了電渣重溶-獲得高冶金質量的金屬和鑄造-澆鑄異型零件精化毛坯的長處,並具有與普通冶煉的變形金屬相近的緻密組織以及無各向異性的特點。與普通鍛件相比,電渣熔鑄件的各項性能指標完全達到同鋼種的變型金屬指標,甚至還避免了鍛件的一些不足之處。

套用情況

近些年來,電渣熔鑄新工藝逐漸引起了國內外工程技術界的重視,許多工業部門在加緊研究和使用電渣熔鑄產品。在發展這項新工藝方面,原蘇聯、日本和美國的研究成果較多,其次是西德、捷克斯洛伐克、英國、瑞典和法國。東北大學電冶金研究室在發展電渣熔鑄新工藝以及研製使用它的異型件方面取得了以下成果:

電渣熔鑄冷軋輥、閥體、三通管、厚壁中空管、石油裂解爐管、齒輪毛坯、各種模具(包括衝壓模具)和柴油機曲軸等。

目前,國外著名的電渣爐製造廠家,如美國的CONSARC、德國的ALD和奧地利的INTECO等公司均採用基於PLC和工控機的2級計算機控制系統,能實現整個重熔過程的設備和工藝的全自動控制。

東北大學從20世紀90年代開始研製以液壓傳動或滾珠絲槓傳動為核心的新型機械設備,以工控機和PLC為硬體,以專家控制為軟體的智慧型化計算控制系統的新一代電渣爐,目前已有近20台設備成功套用於國內的工業生產中,使用效果良好。

把平爐、轉爐、電弧爐或感應爐冶煉的鋼鑄造或鍛壓成為電極,通過熔渣電阻熱進行二次重熔的精煉工藝,英文簡稱ESR。美國霍普金斯(R.K.Hopkins)於20世紀40年代首先提出這種精煉方法的原理。其後蘇聯和美國相繼建立工業生產用的電渣爐。60年代中期由於航空、航天、電子、原子能等工業的發展,電渣重熔在蘇聯、西歐、美國獲得較快的發展。生產的品種包括:優質合金鋼、高溫合金、精密合金、耐蝕合金以及鋁、銅、鈦、銀等有色金屬的合金。1980年世界電渣重熔鋼生產能力已超過120萬噸。中國1960年建成第一座電渣爐,其後得到很大發展。最大的是上海重型機器廠電渣爐,鋼錠重達200噸。大連遠東工具的電渣重熔鋼生產能力已經進入國內領先水平。

電渣重熔技術在軍事上早有套用,坦克炮的壽命是衡量一個國家坦克製造水平的重要標誌。以前俄羅斯及中國製造的坦克炮的壽命一般只有100-500發,而西方國家比如說德國的坦克炮採用了電渣重熔、內膛鍍鉻技術,使其壽命達到了800-1000發,大大提高了軍事裝備的水平。當然通過近年來的不斷的科技投入,中國的坦克炮技術與西方國家的技術差距已相差不大。

設備工藝

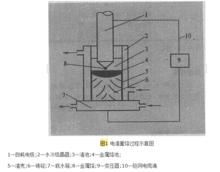

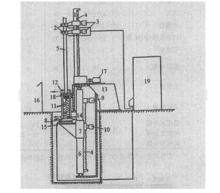

電渣重熔的基本過程如圖1所示。將平爐、在銅製水冷結晶器中注入熔融的鹼性渣,自耗電極一端插入渣池;自耗電極、渣池、金屬熔池、鑄錠、底水箱通過短網電纜和變壓器形成迴路;渣池靠本身的電阻加熱到高溫,自耗電極的端部被熔渣加熱熔化,形成金屬熔滴,然後金屬熔滴脫落,穿過渣池進入金屬熔池;由於水冷結晶器強制冷卻作用,液態金屬迅速凝固形成錠子,鑄錠由下而上地順序凝固,使金屬熔池和渣池不斷向上移動,上升渣池在水冷結晶器的內壁上形成一層渣殼,這層渣殼不僅使鑄錠表面平滑、光潔,也起絕緣作用,由於鑄錠上端有熱源,下面底水箱具有製冷作用,促使鑄錠結晶自下而上。

電渣重熔

電渣重熔 圖2電渣重熔原理及設備示意圖

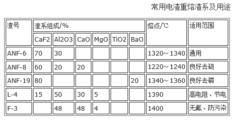

圖2電渣重熔原理及設備示意圖電渣爐由電極送進機構、抽錠裝置、結晶器、變壓器、電纜、控制櫃、操作台組成,其示意圖見圖1,電渣重熔常用渣系及用途見表。

1—立柱;2—電極夾頭;3—交流馬達及減速箱;4—絲槓;5—自耗電極;6—圓管形立柱;7—滑動架;8—底水箱;9—抽錠機構的交流馬達;10—直流馬達;11—鋼錠;12—結晶器;13—台基;14—引錠板;15—電纜; 16—操縱台;17—電極下送傳動馬達;18—液態爐渣渣池;19—變壓器

電渣重熔

電渣重熔冶金效果

電渣重熔產品由於金屬純淨、組織緻密、成分均勻、表面光潔,其使用性能、工作壽命與電弧爐生產的同鋼種比較,有大幅度提高:

(1)轉子用鋼。奧地利伯樂(Bohler)公司用25CrNi3Mo作60萬kW汽輪機轉子,轉子淨重13. 5t,金屬成材率87%,汽輪機工作溫度可提高30℃,使汽輪機熱效率提高。

(2)軋輥材料。冷軋軋輥用87Cr2MoV7製成,電爐鋼鍛件壽命為18950t/根,電渣鋼鍛件壽命高達47250t/根。

(3)高速鋼。日本特殊鋼公司採用電渣重熔生產M2高速鋼,在同樣鍛壓比下與同鋼種電爐鋼比較,電渣鋼碳化物顆粒度是電爐鋼的1/2,碳化物帶狀間距是電爐鋼的2/3。在4000倍電子顯微鏡下觀察電渣鑄錠,針狀碳化物細小,分布均勻;而普通電爐鋼鑄錠碳化物沉澱,聚集晶界呈粗厚針狀。因此,該公司決定生產高速鋼100%採用電渣重熔工藝。俄羅斯生產P6M5K5(W6Mo5Cr4V2Co5)採用電渣重熔鋼製銑刀,比同鋼種電爐鋼銑刀切削壽命提高45%。

(4)模具鋼。電渣重熔鋼作模具,由於各向同性,使用壽命提高,H21(3Cr2W8V)做壓鑄模生產黃銅聯軸節,電爐鋼為2000次,而電渣鋼為4300次,壽命延長115%。

(5)軸承鋼。電渣重熔可去除軸承鋼中夾雜物,使夾雜顆粒細化,分布彌散,電渣重熔GCr15鋼製成軸承,使用壽命是電爐鋼軸承的3. 35倍。

(6)裝甲板。美國M68坦克裝甲板採用4435fV鋼,同樣防護能力下,電渣重熔板可減重30%~40%。

(7)飛機起落架。法國協和式客機起落架用35NCD16鋼(0. 35C-4Ni-1. 75Cr-0. 40Mo),相對疲勞強度(循環3×10次),電爐鋼為76kg/mm,而電渣鋼鍛件為87kg/mm2。用30CrMnSiNiA鋼,電爐鋼鍛件斷裂韌性KIC為261kg/mm,而電渣鋼鍛件KIC為477kg/mm。

(8)超級合金。電渣重熔能大大改善難變形高溫合金熱塑性,例如Hastelloy X合金在真空感應爐中熔煉的,最大變形量30%,變形溫度區很狹窄。採用真空電弧重熔熱塑性有所改善,最大變形量達50%。採用電渣重熔熱塑性更大為提高,最大變形量達90%。

(9)有色金屬及其合金。電渣重熔有色金屬包括鋁合金(Al-Mg、Al-Mn、Al-Cu合金)、銅及銅合金(Cu、Cu-Mo、Cu-Be、Cu-Mn)及Ti合金(6Al-4V-Ti)及鈾(U)和銀(Ag),均能去除合金中夾雜物及有害氣體,改善加工性能。

發展展望

電渣重熔能有效去除鋼中非金屬夾雜物和脫硫,是生產航空材料可靠的方法,隨航空事業發展電渣重熔產量在增長,近年美國電渣爐的增建,主要是航空工業的需要。在鐵路交通的發展方面,機車車輛增速所用軸承鋼及彈簧鋼要求超純及高均勻度,需提供電渣鋼來滿足。今後電渣重熔發展中要注重提高熱效率及電效率,以降低噸鋼電耗(世界最先進的指標達849kW·h/t),同時應推廣無氟渣,德國電渣爐採用無氟渣重熔杜絕了氟對大氣的污染。