過濾離心機

用離心過濾方法分離懸浮液中組分的離心分離機。在過濾離心機轉鼓壁上有許多孔,轉鼓內表面覆蓋過濾介質。加入轉鼓的懸浮液隨轉鼓一同鏇轉產生巨大的離心壓力,在壓力作用下懸浮液中的液體流經過濾介質和轉鼓壁上的孔甩出,固體被截留在過濾介質表面,從而實現固體與液體的分離。懸浮液在轉鼓中產生的離心力為重力的千百倍,使過濾過程得以強化,加快過濾速度,獲得含濕量較低的濾渣。固體顆粒大於0.01毫米的懸浮液一般可用過濾離心機過濾。

類型

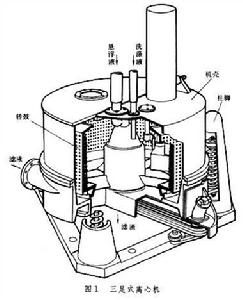

三足式離心機

機體用擺桿懸掛在 3根柱腳上的立式離心機(圖1)。轉鼓直徑為255~2000毫米,間歇工作。主軸上端的轉鼓由電動機通過三角皮帶驅動鏇轉,懸浮液經加料管從上部加入轉鼓,分離出的濾液由轉鼓外的機殼收集並從濾液管排出。轉鼓壁上的濾渣在分離結束停機後用人工鏟下,從轉鼓上部卸出。有的三足式離心機轉鼓底部有卸渣孔,鏟下的濾渣經卸渣孔由下部卸出。這種離心機也可配上刮刀機構和程式控制裝置實現自動操作。三足式離心機除了可以分離懸浮液外,還可以用於成件物品(如紡織品)的脫水。人工卸渣的三足式離心機結構簡單,但操作的勞動強度較大。

過濾離心機

過濾離心機上懸式離心機

轉鼓懸掛於長主軸下端的立式離心機(圖2)。主軸的支點遠高於轉鼓,運轉時轉鼓能自動對中,工作平穩,轉鼓直徑800~1350毫米,間歇工作。濾液從轉鼓底部卸出,一般採用重力卸渣,即當轉鼓低速或停止轉動時濾渣在本身重力作用下排出轉鼓,固體顆粒很少破碎;也可用人工卸渣或配上刮刀機構用刮刀卸渣。這種離心機主要用於制糖工業。刮刀卸渣過濾離心機

用刮刀卸出轉鼓中濾渣的臥式自動離心機(圖3)。轉鼓裝在水平的主軸上, 刮刀伸入轉鼓內, 卸渣時刮刀在液壓裝置作用下向轉鼓壁運動刮卸濾渣,卸渣完畢刮刀退回。刮刀分寬刮刀和窄刮刀。寬刮刀的長度與轉鼓長度相同,它適用於卸除較鬆軟的濾渣;窄刮刀的長度則遠小於轉鼓長度,卸渣時刮刀除了向轉鼓壁運動外還作軸向運動,適用於濾渣較密實的場合。這種離心機的轉鼓直徑為240~2500毫米,自動化程度較高,一般配有程式控制裝置,但也可人工控制操作,是一種通用性較強的離心機。卸渣時因受刮刀的刮削作用,固體顆粒有一定程度的破碎。活塞推渣離心機

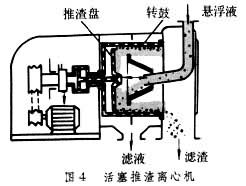

由推渣盤脈動地排出濾渣的連續離心機(圖4)。轉鼓直徑為160~1400毫米。轉鼓內壁裝條狀濾網,推渣盤與轉鼓同速鏇轉,並由液壓裝置驅動作20~120次/分的軸嚮往復運動。懸浮液加在推渣盤前的濾網上,過濾形成的濾渣在推渣盤的推動下沿軸向間歇往前移動,從轉鼓端部排出。這種離心機適用於分離含固體顆粒較多(30~70%)的易過濾懸浮液,如氮肥工業中分離碳酸氫銨。 過濾離心機

過濾離心機 過濾離心機

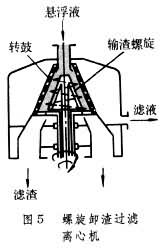

過濾離心機螺鏇卸渣過濾離心機

截頭圓錐形轉鼓內壁襯有板狀濾網,轉鼓內有輸送濾渣的輸渣螺鏇以稍快或稍慢於轉鼓的轉速與轉鼓同向鏇轉(圖5)。懸浮液在轉鼓小端處加入,濾網上形成的濾渣在輸渣螺鏇的作用下向轉鼓大端移動,最後排出轉鼓。這種離心機體積小,連續操作,分離效率較高,適合分離固體顆粒大於0.06毫米、濃度為20~75%的懸浮液。分離時固體顆粒有一定程度破碎,細顆粒固體易漏過濾網進入濾液,濾網較易磨損。

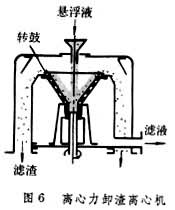

離心力卸渣離心機

截頭圓推形轉鼓內壁襯有板狀濾網(圖6)。轉鼓大端直徑600~1400毫米。懸浮液加在轉鼓小端。因轉鼓壁半錐角(30°~34°)大於濾渣與濾網之間的摩擦角,在離心力作用下濾渣在轉鼓濾網面上進行脫液的同時自動向轉鼓大端移動,最後排出轉鼓。這種離心機結構簡單,連續工作,但一定錐角的轉鼓只適用於某一類型物料的分離,主要用於製糖和制鹽。

過濾離心機

過濾離心機