概念

表面皺摺是增強塑膠中增強材料形成的摺痕。這是成型後的一種缺陷,這種缺陷不僅使表面不平整而且使材料的性能受到影響。防止複合材料表面皺摺的措施是對複合材料毛還進行預壓實與預吸膠,選用與複合材料相匹配的模具材料,使模具儘可能地光滑。

鐵素體不鏽鋼表面皺摺及其評價方法

鐵素體不鏽鋼是指在高溫和室溫均具有完全鐵素體或以鐵素體為主體結構,且Cr質量分數大於10.5%的一系列鐵基合金。為了賦予此類合金一些特定性能,還常加入適量的Mo、Ni、Nb和Ti等元素。鐵素體不鏽鋼作為一種節鎳、低成本不鏽鋼,受到各界廣泛關注。鐵素體不鏽鋼在深拉、深沖成形過程中應變數較大時會在制品表面產生一種皺摺缺陷。皺摺的產生損傷了製品的外觀,必須經過研磨和拋光以消除其影響,甚至嚴重時難以去除,降低成品率,大大增加生產成本。因此,正確認識和評價鐵素體不鏽鋼的表面皺摺缺陷就顯得尤為重要。然而,國內外還沒有建立評價鐵素體不鏽鋼表面皺摺的統一規範或標準。研究主要討論界定表面皺摺現象,分析其現有評價方法存在的問題並提出相應解決方法。

皺摺原理

圖1 鐵素體不鏽鋼的表面皺摺

圖1 鐵素體不鏽鋼的表面皺摺 圖2 具有明顯屈服點延伸的薄板衝壓後成形件表面的呂德斯帶

圖2 具有明顯屈服點延伸的薄板衝壓後成形件表面的呂德斯帶皺摺,或稱為起皺,是鐵素體不鏽鋼在深拉、深沖成形過程中應變數較大時在制品表面產生的一種表面缺陷。這種缺陷常發生在平行於板的軋制方向上,表現為一束波浪起伏的平行條紋,如圖1所示。表面皺摺缺陷與鐵素體不鏽鋼在屈服點塑性變形時產生的“呂德斯帶”不同。後者是鐵素體不鏽鋼發生約2%的屈服變形(“呂德斯應變”)時產生的與薄板的軋制方向成45°的帶狀條紋,如圖2所示。“呂德斯帶”往往可以通過降低C、N間隙原子消除柯氏氣團或經過2%的平整軋製得以消除,而鐵素體不鏽鋼的表面皺摺缺陷還無法完全消除。相同的是,表面皺摺和“呂德斯帶”都會破壞鐵素體不鏽鋼成形件的表面質量,降低表面反光的均勻度,影響形狀及尺寸的精度,增加昂貴的機械研磨和拋光等生產工序,大大增加生產成本,亟待改善。

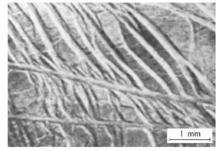

圖3 Cr17鐵素體不同溫度退火後的薄板試樣巨觀表面形貌

圖3 Cr17鐵素體不同溫度退火後的薄板試樣巨觀表面形貌此外,表面皺摺也與鐵素體不鏽鋼的表面“橘皮”缺陷不同。後者是鐵素體不鏽鋼冷軋板因退火溫度過高而形成不均勻的異常粗大的混晶組織時,由於晶粒間變形程度差異明顯且彼此難以協調,使材料巨觀變形嚴重不均,最終形成凹凸不平的橘皮狀表面缺陷。“橘皮”缺陷是比表面皺摺更嚴重的表面缺陷,而且“橘皮”缺陷出現的同時,往往也疊加了表面皺摺缺陷。圖3示出了不同冷軋退火溫度的Cr17鐵素體不鏽鋼拉伸試樣在室溫條件下經15%拉伸後的表面形貌。當冷軋板退火溫度為925℃時,薄板表面存在明顯的與軋向平行的皺摺缺陷。1000℃時,薄板表面開始出現輕微的“橘皮”缺陷,同時還能觀察到平行於軋向的皺摺缺陷。升高到1100℃時,“橘皮”缺陷更加嚴重,同時疊加了皺摺缺陷,表面質量進一步惡化。可見,採用合理的冷軋退火制度,可以避免鐵素體不鏽鋼發生“橘皮”缺陷。

皺摺的形成原因

關於皺摺產生的原因,主要有兩種觀點。一種是織構不均勻性問題,即認為在熱、冷加工過程中某些織構沿軋向分布,使板料在製造產品的過程中,由於塑性變形的各向異性,在板厚方向產生應變差別而引起皺摺;另一種是合金元素偏析問題,即認為Cr17鐵素體不鏽鋼在鋼錠凝固時產生成分偏析的柱狀晶,這種成分的不均勻性,在隨後的熱加工和熱處理過程中很難完全消除,而且隨加工量的增加,成分偏析沿軋向呈帶狀分布,這種化學成分的偏差導致材料變形性能的不均勻,從而產生皺摺現象。更普遍認同織構不均勻性的觀點,即是由於與鋼板軋制方向平行延伸的結晶方位相近的晶粒簇的塑性變形不同而產生的,也可以說是由混合織構的各向異性塑性流動引起的。這種帶狀晶粒簇被認為是源於凝固柱狀晶在熱軋板上形成條狀組織,最終遺傳於冷軋退火板上而產生的。因此,消除冷軋退火板中晶粒簇,提高各織構組分分布的均勻性,就能有效地抑制起皺的產生。國內外諸多學者正通過合金設計及工藝調整,從成分、組織、織構及第二相等方面的控制來降低表面皺摺程度,改善鐵素體不鏽鋼的成形性能及表面質量。

皺摺的評價

(1)表征參數

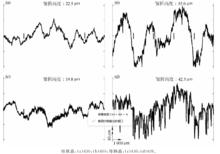

圖4 430和409鐵素體不鏽鋼不同初始凝固組織的表面輪廓

圖4 430和409鐵素體不鏽鋼不同初始凝固組織的表面輪廓鐵素體不鏽鋼起皺程度的測定,通常是將沿薄板軋向切取的拉伸試樣進行一定變形量以後,用表面粗糙度測定儀測出表面輪廓曲線,其評價長度內最大波峰和最大波谷之和即鋼的皺摺高度,如圖4所示的輪廓曲線以及相應的皺摺高度。但這種僅考慮最大波峰和最大波谷Pt值的考量方法,在皺摺波峰數量較多但波峰高度偏小的情況下,就顯得有些不足。因此,除了Pt參數外,還應該考慮表面輪廓的算數平均偏差,也可以稱之為皺摺平均偏差。

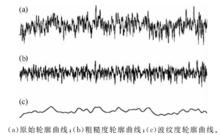

圖5 由粗糙度儀得到的三條典型曲線

圖5 由粗糙度儀得到的三條典型曲線還很多研究人員採用表面粗糙度輪廓曲線上計算得出的輪廓算數平均偏差和輪廓總高度來衡量起皺程度,認為Ra和Rt越大,則表面皺摺嚴重,表面質量越差。這種表征方法是不完整的、不充分的,因為粗糙度輪廓曲線是利用濾波器將粗糙度儀直接測出的原始輪廓曲線抑制長波成分以後形成的輪廓,二者之間的關係如圖5所示。可見,原始輪廓曲線是粗糙度輪廓曲線和波紋度輪廓曲線疊加的結果,因此僅僅由表征粗糙程度的Ra和Rt不足以表征材料表面的皺摺程度。尤其是當表面比較光滑,而皺摺引起的隆起較平緩時,單純採用Ra和Rt表征的皺摺程度是不真實的。

此外,由於粗糙度輪廓曲線是原始輪廓曲線經長波濾波處理獲得的,因此表面粗糙度必然與表面原始輪廓有一定的相關性。這一點也可以從圖4所示的4條表面輪廓曲線看出,若分別對這4條曲線進行濾波,就能獲得相應的粗糙度輪廓曲線,進而計算得到表征粗糙程度的Ra和Rt值。表面光滑的皺摺和表面粗糙的皺摺是兩種完全不同的表面缺陷,因此粗糙度也是皺摺缺陷的特徵之一。也就是說,粗糙度特徵值可以作為表征皺摺缺陷的補充參數,綜合評價過程中應該予以考慮。綜上所述,鐵素體不鏽鋼表面起皺程度的評價,應該同時將皺摺高度Pt和皺摺平均偏差Pa作為主要考量參數,並且將表征表面粗糙程度的Ra和Rt值作為補充考量參數。這種多參量的評價體系才能全面地反映鐵素體不鏽鋼表面起皺程度。

(2)試樣類型及測試條件

表1 拉伸試樣類型及參數

表1 拉伸試樣類型及參數鐵素體不鏽鋼皺摺性能,通常採用薄板拉伸試驗的方法確定。國內大多數研究人員都根據標準GB/T228.1-2010,在冷軋退火板上沿軋向切取狗骨形拉伸試樣,而且往往選用P5號非比例試樣的情況較多。少數研究人員參考日本工業標準JISZ2201,選用5號試樣。常用試樣類型對比如表1所示。表面皺摺畢竟是一種巨觀缺陷,因此研究推薦選用平行段寬度較大的5號試樣,使測試結果更接近實際且具有代表性。拉伸應變速率根據國標中常規拉伸試驗方法選擇即可,一般不超過0.008s (即橫樑移動速度小於24mm/min)。研究中,預拉伸有15%、20%和25%3種最常用的變形量。變形量越大皺摺越明顯,但變形量的選擇必須保證各個對比試樣的變形為均勻塑性變形。因此,為了穩定可靠地對比研究皺摺缺陷,應該在均勻塑性變形區內選擇較大的變形量,同時選擇較小的應變速率。

(3)測試方法

鐵素體不鏽鋼表面皺摺的評價及對比分析,都應該採用統一的測試方法進行檢測。本文推薦按以下步驟進行檢測:①表面預處理。首先對拉伸試樣表面進行清理,以除去表面氧化層、油污等影響測試結果準確性的不利因素。研究人員主要採用兩種表面清理方式:酸洗法和砂紙打磨法。酸洗法主要適用於試樣表面平整的情況,經過酸洗就能獲得光滑乾淨的測試表面。不鏽鋼生產企業現場測試時就主要採用酸洗的方法進行表面清理,然後直接進行後續的拉伸變形和皺摺高度測試。對於在實驗室條件下製備的材料,研究人員通常採用砂紙打磨法。由於實驗室製備材料的表面質量差,研究人員往往用一系列型號的砂紙多次打磨拉伸試樣平行段,直至表面平整光亮,然後進行後續測試。酸洗法在套用中存在的問題是酸洗後的表面質量對皺摺測試影響大,而且對測試樣品的初始表面質量要求高,具有一定的局限性。砂紙打磨法存在的問題是平行段寬度方向和長度方向的人工打磨量不均勻,而且厚度方向的打磨量難以把握。打磨量不均勻會使表面不同位置裸露不同厚度層的組織,從而人為導致同一拉伸試樣上不同位置的變形差異。厚度方向表面打磨量過大,不能反映試樣表面真實地起皺程度,測試結果失真。另外,兩個平行試樣或者多個對比試樣的打磨量、初始表面粗糙度都無法保證一致時,測試結果的可對比性差,給性能對比評價帶來困難。可見,砂紙打磨法可靠性差,而且處理過程費時費力,測試效率低。因此,研究推薦首先採用酸洗法對試樣表面進行清理,僅僅作為預處理。

②電解拋光處理。為解決表面預處理後仍然存在的問題,本文提出對酸洗後的試樣平行段進行電解拋光的處理方法。通過合理調整電解拋光參數,對預處理後的平行段待測試面進行電解拋光,最終獲得均勻、平整、光潔的表面。該方法可操作性強、表面處理效果穩定,而且表層拋光去除量可控,有利於準確測量鐵素體表面起皺高度,也有利於不同生產工藝的材料以及不同合金成分的材料間進行起皺性能的對比研究。

③拉伸預變形。參考國標GB/T228.1-2010,在拉伸試驗機上,以一定的應變速率進行拉伸預變形,變形量為15%~25%。為便於操作,本文推薦選用應變速率0.001s (即橫樑移動速度3mm/min)。變形量的選擇要保證試樣發生均勻塑性變形,本文建議選擇材料均勻塑性變形內較大的變形量,中鉻鐵素體不鏽鋼可選擇20%的變形量。

④起皺高度測試。採用粗糙度測量儀在拉伸試樣平行段上,沿寬度方向測量表面輪廓曲線,獲取主要考量參數皺摺高度Pt和皺摺平均偏差Pa以及補充考量參數Ra、Rt。至少採集5個測試點的數據,並取平均值。

皺摺研究結論

綜上所述,研究主要討論界定了鐵素體不鏽鋼表面皺摺缺陷並與其他表面缺陷進行了區別分析,介紹了表面皺摺缺陷的形成原因,進而釐清表面皺摺缺陷的考量參數,同時提出可供參考的測試方法。研究提到的問題,主要在以下幾個方面:

(1)皺摺或稱為起皺,是鐵素體不鏽鋼在深拉、深沖成形過程中應變數較大時,會在制品表面產生一種平行於板的軋制方向,表現為一束波浪起伏的平行條紋表面缺陷。這是與鐵素體不鏽鋼表面出現的“呂德斯帶”和“橘皮”缺陷不同的表面缺陷。

(2)表面皺摺的形成原因,普遍認為是由於與鋼板軋制方向平行延伸的結晶方位相近的晶粒簇的塑性變形不同而產生的,也可以說是由混合織構的各向異性塑性流動引起的。因此,消除冷軋退火板中晶粒簇,提高各織構組分分布的均勻性,就能有效地抑制起皺的產生。

(3)表面皺摺程度的評價應該同時將皺摺高度Pt和皺摺平均偏差Pa作為主要考量參數,並將表征表面粗糙程度的Ra、Rt值作為補充考量參數。這種多參量的評價體系才能夠全面地反映鐵素體不鏽鋼表面起皺程度。

(4)表面皺摺是一種巨觀缺陷,為使測試結果更接近實際,本文推薦選用平行段寬度較大的試樣,並建議選擇材料均勻塑性變形區內較大的變形量,同時選擇較小的應變速率。

(5)研究推薦採用酸洗法對試樣表面進行預處理,並提出對酸洗後的試樣平行段進行電解拋光的處理方法,然後進行後續的拉伸變形和皺摺高度測試。電解拋光處理的方法能夠高穩定性、高效率、高質量地對拉伸試樣進行表面處理,便於可靠地評價和對比鐵素體不鏽鋼的起皺性能。

熱軋後退火對超純鐵素體表面皺摺的影響機理

近年來鎳資源的供應緊張和價格波動已經成為制約不鏽鋼業健康、穩定發展的重要障礙。開發和生產現代節鎳、無鎳的超純鐵素體不鏽鋼(w≤150×10 ),取代部分奧氏體不鏽鋼成為世界各國不鏽鋼企業的必然選擇。儘量降低碳、氮含量,並加入鈮、鈦等穩定化元素以固定游離的碳和氮,可使鐵素體不鏽鋼的耐蝕性能、焊接性能、成形性能等顯著改善。超純Cr17鐵素體不鏽鋼就是一種超低碳、氮,鈮、鈦雙穩定化的新品種。國內幾家不鏽鋼企業正在大力研發該產品。

鐵素體不鏽鋼薄板在深加工過程中易於產生表面皺摺缺陷,即在工件表面出現許多平行於軋制方向的細長條紋。皺摺的產生不僅損害了產品的外觀,同時也增加了後續拋光過程中的勞動強度,提高了生產成本。這種皺摺缺陷與連鑄坯中發達的//ND柱狀晶組織及粗大的熱軋變形組織密切相關。超純Cr17鐵素體不鏽鋼不能發生α/γ相變的特性進一步加重了柱狀晶凝固組織和熱軋變形組織的出現,加劇了表面皺摺的產生。國內外學者對傳統Cr11、Cr17鐵素體不鏽鋼的表面皺摺進行了系統的研究,但是,對超純Cr17鐵素體不鏽鋼表面皺摺的研究極少。之前的研究表明,對熱軋板進行再結晶退火可顯著減輕00Cr17Ti鐵素體不鏽鋼成品板的表面皺摺。但是,沒有深入系統分析熱軋後退火對表面皺摺的影響機理。為此,研究以一種超低碳、氮,鈮、鈦雙穩定化的Cr17鐵素體不鏽鋼為實驗材料,對熱軋後退火和不退火的兩種薄板進行相同的冷軋、退火處理,利用金相顯微鏡、電子背散射衍射(EBSD)技術從顯微組織演變、微織構演變的角度系統研究了熱軋後退火對成品板表面皺摺的影響機理。

實驗方法

表2 實驗用鋼的化學成分

表2 實驗用鋼的化學成分實驗鋼通過中頻真空感應爐冶煉並澆鑄成50kg鋼錠,化學成分如表2所示。鑄錠開坯至90mm厚度放入加熱爐加熱到1200℃,保溫1.5小時後,在實驗室450×450二輥可逆熱軋實驗機組上進行熱軋。開軋溫度為1150℃,經7道次熱軋至5mm,終軋溫度為850℃,再水冷至約650℃入石棉內堆冷以模擬卷取過程。熱軋板的退火仍在加熱爐內完成,退火溫度為900℃,保溫時間約5分鐘。再分別將熱軋板、熱軋退火板酸洗後在110/350×300直拉式四輥可逆冷軋實驗機上帶張力的條件下進行冷軋,冷軋壓下率均為84%,冷軋時使用潤滑油進行潤滑。最後,冷軋板在RX-36-10多功能貫通式熱處理爐內退火,保溫溫度為900℃,保溫時間2分鐘。

顯微組織演變比較

圖6 熱軋後退火或不退火條件下的組織演變(縱截面)

圖6 熱軋後退火或不退火條件下的組織演變(縱截面)圖6示出了超純Cr17鐵素體不鏽鋼熱軋板退火或不退火條件下的組織演變情況。由圖知,熱軋板由於沒有發生再結晶而以嚴重拉長的鐵素體組織為特徵,變形鐵素體粗細不均。經退火後,發生了完全再結晶,變形鐵素體晶粒全部被多邊形的再結晶晶粒取代,平均晶粒尺寸為41.5μm。冷軋組織由更加拉長的變形鐵素體組成,但是,變形鐵素體較彎曲且相互擠壓,變形鐵素體之間的界面較模糊。這種組織是由熱軋退火板的再結晶晶粒壓扁合併而成,因而變形鐵素體較彎曲、晶界較模糊。另外,由圖可知,變形鐵素體分為兩種。一種內部較光滑,另一種內部存在大量的亞結構並隱約見到少量的變形帶。兩種變形鐵素體內部結構的不同導致了腐蝕後明暗程度的不同。經最終退火後,變形組織完全被等軸的再結晶晶粒取代,晶粒大小較均勻,平均晶粒尺寸為22.8μm。熱軋板不經退火而直接冷軋後的組織也由嚴重拉長的變形鐵素體組成,但是,變形鐵素體較細窄、平直,變形鐵素體之間層次較分明。這種組織由熱軋組織進一步壓扁而成,因而具有更加明顯的層狀特徵。另外,由圖可知,變形鐵素體也由內部較光滑和內部亞結構較多的兩種鐵素體組成。經最終退火後,變形鐵素體也完全被等軸的再結晶晶粒取代,但是,晶粒較小,平均晶粒尺寸為17.5μm,並且,晶粒大小不均。兩種成品板晶粒尺寸的不同歸因於冷軋組織的不同。顯然,與熱軋退火板相比,熱軋板具有更多的變形儲能和缺陷(如位錯、晶界、亞晶界等),再經相同的冷軋工藝後,熱軋板的冷軋板為再結晶提供了更多的形核位置,因此,再結晶晶粒較多,晶粒較小且不均勻。

研究結論

(1)超純Cr17鐵素體不鏽鋼冷軋退火板的顯微組織、微織構及表面皺摺顯著依賴於冷軋前的組織及微織構形態。通過在熱軋後引入再結晶退火可以顯著弱化熱軋形變織構,降低熱軋板板寬方向的織構梯度並提高各取向晶粒分布的均勻性,從而對冷軋退火板的顯微組織、微織構及表面皺摺產生有利的遺傳影響。

(2)與熱軋後不退火相比,熱軋後退火能夠使冷軋退火板獲得更加均勻的組織,顯著減少低塑性應變比的{001}、{116}、{112}晶粒簇,破碎粗大的{111}帶狀晶粒簇,提高各取向晶粒分布的均勻性。從而使成品板的最大皺摺高度和平均皺摺高度分別降低37.0%、35.6%。