特點

等離子加熱的特點:①溫度高;②功率密度大,熱量集中;③電漿一般呈中性,可避免物料的氧化和還原,還可在真空或控制氣氛中加熱;④電漿可有極高的流速,有利於某些作業如切削、噴塗等的進行;⑤與電子束加熱和雷射加熱相比, 設備和生產費用都較低, 更適合於碳鋼、低合金鋼等一般材料的加工;⑥易於與其他加熱方法(如感應加熱、燃料加熱等)配合,取長補短;⑦正、負離子可促使很多化學反應產生;⑧用不同工作氣體可獲得不同化學活性的電漿;⑨能用磁場控制電漿的分布和運動, 有利於化工過程的進行;⑩高頻電漿潔淨,加熱時不會使物料受污染等。

電漿與加熱原理

氣體電離形成的電漿是由未電離的氣體分子、原子以及總電荷量相等的正離子、自由電子和負離子組成的,其聚集態列在固態、液態和氣態之後,稱為物質的第四態。電漿在總體上呈中性,但有較大的導電率,其運動主要受電磁力的支配。電漿有很高的溫度,氣體電離的程度愈高,電漿的溫度也愈高。天然電漿在地球上雖不多見,但卻是宇宙空間物質存在的一種主要形式。

根據電離度的不同,電漿分為超高溫、超高能量密度的完全電離電漿(如核聚度)和電離度不足1%的弱電離電漿(如電弧放電等)兩大類。工業上套用的電漿屬後者。這種弱電離電漿根據其中性粒子、離子、電子三者之間是否呈熱平衡態,又分為平衡電漿, 即高溫電漿和非平衡電漿, 即低溫電漿兩類。

高溫電漿

溫度很高,約為4500℃至數萬攝氏度,熱容量也非常大,主要用於物料的加熱、熔化。

低溫電漿

在真空條件下, 用高壓電場或燈絲電子發射等方法使工作氣體電離而成,溫度較低,一般不超過1000℃,而且熱容量也非常小,主要用於材料表面處理。有離子滲、離子濺射、離子蒸鍍、離子刻蝕、離子注入等。

(1)離子滲:用來在工件表面滲入氧、碳、硫、硼或進行碳氧共滲、硫氮共滲、碳氮氧共滲等,以提高工件的耐磨、耐蝕和抗疲勞性能,其中以離子滲氮用得最普遍。所用設備叫離子氮化爐。工作時,工件接陰極,爐殼等接陽極, 先抽真空, 然後送入氨或氨氮混合氣體,在400~800 V電壓下,爐內氣體輝光放電,產生電漿。其中的氮正離子轟擊工件使其溫度升高(到500~560℃),同時進入工件表面並向內部擴散形成滲氮層。離子滲碳在真空滲碳爐內進行,送入的是甲烷,電離後得到碳離子, 須以電阻加熱輔助, 使工件達到1200~1250℃。滲其他元素或多元素共滲情況類似。

(2)離子濺射:分陽極濺射和陰極濺射兩種。工作氣體主要用氬。

陽極濺射用於離子鍍膜。工作時,工件接陽極,成膜物質接陰極。氬電離成電漿後, 氬離子經高壓(1~4 kV) 電場加速,轟擊陰極, 使成膜物質以分子狀態濺射並沉積在工件表面上。也可以進行反應濺射,即將反應氣體 (O2、N、HS、CH等)加入氬中, 反應氣體及其離子與工件原子和濺射原子發生反應生成化合物(如氮化物、氧化物)而沉積在工件表面。陽極濺射主要用於電子工業中(如在半導體基片上鍍膜)和機械工業中(如在工件表面鍍TiC、WC等耐磨層)。

陰極濺射主要用於電子工業,用來對半導體基片表面進行清洗、拋光、磨削、減薄等。工作時,基片接陰極,氬離子轟擊基片表面,起到清洗等作用。

(3)離子蒸鍍:是真空蒸發和陰極濺射技術的結合。工作時,工件接陰極,成膜物質接陽極,成膜物質用其他熱源(如電阻熱、電子束等)加熱,所產生的蒸氣電離成電漿。其正離子經高壓(1~5 kV)電場加速轟擊工件而沉積在工件表面。氬正離子有清洗工件表面作用,可使膜層附著力大為提高。類似的方法還有活性離子蒸鍍、高頻離子蒸鍍、空心陰極離子蒸鍍等。

(4)離子刻蝕:工作原理與陰極濺射類似,但更精細,設備更複雜。工作氣體通常用氬氣。由於氬離子直徑只有零點幾納米,可以認為刻蝕是對逐個原子的剝離,剝離速度約每秒一層到幾十層,是一種納米級加工,可用來刻蝕出解析度極高的圖形,刻蝕精度是任何其他加工方法都無法達到的。例如,能在10 nm厚的膜上刻出8 nm的線。離子刻蝕用於積體電路、聲表面波器件、磁泡器件、超導器件、光集成器件等微電子器件的高精度刻蝕。

(5)離子注入:用來把正離子經高壓(10~800kV)加速,“打進”接陰極的工件內(注入深度一般在1μm以內)。在電子工業中用於半導體滲雜,在機械工業中用來把選定的原子(He、N、C、B、Al、Ti、Cr、Ni、Co、Mo等)注入機械零件表面以提高其機械性能。

設備

由等離子槍、電源、加熱裝置、控制系統、氣路系統和冷卻系統等組成。

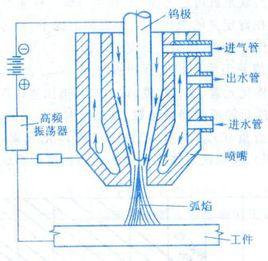

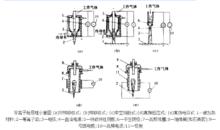

等離子槍 也稱等離子發生器、等離子炬等,有電弧等離子槍和高頻等離子槍兩種。等離子槍的工作原理如圖所示。在圖(a)中,陰極(通常用釷鎢或鈰鎢電極)與作為陽極的銅噴嘴之間產生由工作氣體弧光放電而形成的電弧。電弧電漿由於工作氣體的壓力和噴嘴口的壓縮而形成小直徑的流束,其溫度在3000℃以上,氣流速率一般在10 m/s以上,可高達5000 m/s。因為電弧沒有轉移到被加熱物料上,所以叫非轉移弧式。圖中的高頻電源用來引發電弧,電弧形成後即斷開。

在圖(b)中,電極與噴嘴之間產生的電弧在生成後即被轉移到接電源陽極的物料上,所以叫轉移弧式。在陰極與物料間的電弧由於機械壓縮效應(由噴嘴口引起)、熱收縮效應(由於弧柱中心比其外圍溫度高、電離度高、導電率大,電流自然趨於弧柱中心)和磁壓縮效應(由弧柱本身的磁場引起)三者的聯合作用,而受到強烈壓縮,弧柱變得細長(細如針,也可長到1m以上)。在與弧柱內部膨脹壓力保持平衡的條件下,弧柱中心氣體高度電離,其溫度可達10000~52000℃,氣流速度可高達10000 m/s。轉移弧等離子槍在等離子加熱中用得最廣。在實際套用中,有時除陰極與物料之間的電弧——主電弧外,仍保留陰極與銅噴嘴間的電弧——維持電弧。兩者合稱混合弧。

等離子加熱

等離子加熱圖(c)所示等離子槍用鉭管作陰極。鉭管內的工作氣體先由高頻電源電離,生成的正離子轟擊鉭管,使其溫度上升,自行發射電子。陰極與物料間的等離子弧與轉移弧類似。鉭比鎢更容易發射電子,但易氧化,須在真空中工作,因此,供給物料的能量中有較大部分由陰極發射的電子束提供。除圖示者外,電弧等離子槍(或裝置)還有其他型式,如石墨中空陰極式、石墨套管式、三相石墨電極式等。

在圖(d)和圖(e)中,工作氣體分別通過高頻感應線圈和電容式電極激發電離,所生成的電漿可經由噴口噴出形成電漿焰,也可留在工作區內供加熱物料用。高頻電漿的優點是不受電極材料的污染,但生產成本高,發生器功率小,用得較少。

電源 電弧等離子槍的電源一般用具有陡降外特性的直流電源,正接,也有用三相交流電源的。其空載電壓:用於機械加工的一般在75~400V範圍內,用於熔煉的可高到3000 V以上,高頻等離子槍的電源通常用高頻電子管振盪器,頻率在0.4~75 MHz範圍內。

加熱裝置 隨設備用途而異,如等離子熔煉爐具有耐火材料爐襯或水冷結晶器的爐體;等離子切割和噴塗裝置的工作檯或工作小車; 化工生產用的反應罐等。

套用

等離子加熱用於冶金、機械、化工、電子、航空等許多工業部門。

在冶金工業中,等離子加熱用於煉鋼、煉鈦,處理煉鋼電弧爐等廢氣中的粉塵,以回收合金元素,與感應熔煉爐配合以強化精煉過程, 加熱為連鑄機提供鋼水的鋼水包等。設備以有耐火材料爐襯的等離子煉鋼爐用得較普遍,最大容量已到45 t(1983年在奧地利投產,用4支6MW直流等離子槍),具有金屬收得率高、噪聲低、無電壓閃變等優點,生產成本可低於煉鋼電弧爐,但限於槍的輸出功率,爐子容量尚小。等離子加熱用於處理煉鋼電弧爐的粉塵時,具有爐子密封性好、有的粉塵不必預先燒結、可確保爐內的還原條件、操作方便、設備和生產費用低等優點, 已有較大發展。

在機械工業中,等離子加熱用於焊接、切割、噴塗(包括堆焊)和金屬表面處理等。等離子切割現在主要用於不鏽鋼、高合金鋼、鑄鐵、銅、鋁及其合金、鎢、鉬等,有逐步套用於碳鋼和低合金鋼的趨勢;另外,還用於礦石、水泥板、陶瓷等非金屬材料的切割。它有切口窄、切割邊質量好等優點,切割厚度可達150~250 mm。20世紀70年代後期還發展了雙層等離子切割、微弧等離子切割、噴水等離子切割等。通常,切割金屬薄板和非金屬材料用非轉移弧,切割金屬厚板用轉移弧。等離子噴塗分粉末等離子噴塗和填絲等離子噴塗兩種,以前者用得較多。等離子噴塗用於工件表面噴塗耐高溫、耐磨蝕的高熔點金屬或非金屬塗層,以提高工件表面的機械性能,或對受損工件進行堆焊修補。粉末等離子噴塗主要用非轉移弧,有時用混合弧。等離子噴塗有工件變形小, 噴塗層平滑整齊,易實現機械化、自動化等優點,已廣泛用於閥門、模具,以及電站、化工、石油機械上耐磨耐蝕件的製造和維修。

在化學工業中,等離子加熱用於製取乙炔、硝酸、聯氨、炭黑等化工產品,合成高溫碳化物、氮化物和硼化物(如碳化鎢、氮化鈦),製取超細粉末(如0.01~1μm的三氧化二鋁、二氧化矽和氧化矽粉)等。高頻電漿用於製取高純材料,如石英玻璃、單晶、鈦白粉等。

另外, 等離子加熱還在航空工業部門用於加熱風洞中的空氣,在建築工業中用於噴飾建築物外表面等,套用面很廣。

歷史與發展

等離子加熱的工業套用始於20世紀50年代, 美國首先將等離子加熱用於切割和焊接。60年代中期等離子加熱開始步入冶金和其他工業領域。60年代末美國成功地研製出迄今世界上最大的等離子發生器,功率52 MW,供加熱風洞中空氣之用。80年代是等離子加熱的工業套用研究和技術開發最活躍的時期,等離子熔煉、等離子中間包鋼水加熱、等離子鋼包烘烤、等離子鋼包精煉、等離子化學氣相沉積、等離子噴鍍、等離子沖天爐複合加熱熔煉等新技術、新工藝相繼開發並獲得推廣、套用。美國、奧地利、德國、日本等國的等離子加熱技術的發展頗引人注目。80年代初,奧地利奧鋼聯公司(VOESALPINE)和美國的PEC公司分別研製出世界最大的、容量為4.5 t的直流等離子熔煉爐和4.5 MW(DC5kA×900V)轉移弧式直流等離子槍, 用於特種鋼和難熔金屬的熔煉。1986年聯邦德國的Krupp公司開發了交流轉移弧式12 kA的等離子槍, 用於廢鋼和有色金屬的熔煉。80年代末,該公司又成功地為本公司的Siegen工廠設計製造了10 t/20 MV·A的三相等離子熔煉爐,用於廢鋼熔煉。與此同時, 聯邦德國的萊寶股份有限公司(LH) 開發了4.5 MW的直流等離子熔煉爐, 用於鈦合金和高溫合金的凝殼熔煉。現在德國Krupp公司可提供60、150 t乃至200 t的等離子鋼包爐。中國從60年代開始等離子加熱的套用,首先在切割和噴塗方面。西安電爐研究所於70年代末開始等離子槍的研究,80年代初成功地研製出100 kW實驗室用等離子熔煉爐。緊接著,戚墅堰機車車輛廠和天津第三鋼廠等單位也相繼開發、引進了一些較大功率的等離子加熱設備。1994年唐山鋼鐵公司從英國RD公司引進了1.25MW直流轉移弧式等離子加熱裝置,用於連鑄中間包鋼水的加熱。1998年上海交通大學自行開發了650kW等離子槍。

等離子加熱的發展方興未艾。從含鋅材料中提取鋅,從精選礦中生產鉻鐵、錳鐵、矽鐵和其他鐵合金,重熔沖天爐廢料,與高爐、沖天爐、高頻感應爐等的配合使用,以及等離子切割、噴塗、堆焊、表面熱處理新工藝等都在開發、改進、完善、推廣中。