空壓機

空壓機1、活塞式無油潤滑空氣壓縮機

活塞式無油潤滑空氣壓縮機由傳動系統、壓縮系統、冷卻系統、潤滑系統、調節系統及安全保護系統組成。壓縮機及電動機用螺栓緊固在機座上,機座用地腳螺栓固定在基礎上。工作時電動機通過連軸器直接驅動曲軸,帶動連桿、十字頭與活塞桿,使活塞在壓縮機的氣缸內作往復運動,完成吸入、壓縮、排出等過程。該機為雙作用壓縮機,即活塞向上向下運動均有空氣吸入、壓縮和排出。

2、螺桿式空氣壓縮機

螺桿式空氣壓縮機由螺桿機頭、電動機、油氣分離桶、冷卻系統、空氣調節系統、潤滑系統、安全閥及控制系統等組成。整機裝在1個箱體內,自成一體,直接放在平整的水泥地面上即可,無需用地腳螺栓固定在基礎上。螺桿機頭是1種雙軸容積式迴轉型壓縮機頭。1對高精密度主(陽)、副(陰)轉子水平且平行地裝於機殼內部,主(陽)轉子有5個齒,而副(陰)轉子有6個齒。主轉子直徑大,副轉子直徑小。齒形成螺鏇狀,兩者相互嚙合。主副轉子兩端分別由軸承支承定位。工作時電動機通過連軸器(或皮帶)直接帶主轉子,由於2轉子相互嚙合,主轉子直接帶動副轉子一同鏇轉。冷卻液由壓縮機機殼下部的噴嘴直接噴入轉子嚙合部分,並與空氣混合,帶走因壓縮而產生的熱量,達到冷卻效果。同時形成液膜,防止轉子間金屬與金屬直接接觸及封閉轉子間和機殼間的間隙。噴入的冷卻液亦可減少高速壓縮所產生的噪音。

螺桿式空壓機的主要部件為螺桿機頭、油氣分離桶。螺桿機頭通過吸氣過濾器和進氣控制閥吸氣,同時油注入空氣壓縮室,對機頭進行冷卻、密封以及對螺桿及軸承進行潤滑,壓縮室產生壓縮空氣。壓縮後生成的油氣混合氣體排放到油氣分離桶內,由於機械離心力和重力的作用,絕大多數的油從油氣混合體中分離出來。空氣經過由矽酸硼玻璃纖維做成的油氣分離筒芯,幾乎所有的油霧都被分離出來。從油氣分離筒芯分離出來的油通過回油管回到螺桿機頭內。在回油管上裝有油過濾器,回油經過油過濾器過濾後,潔淨的油才流回至螺桿機頭內。當油被分離出來後,壓縮空氣經過最小壓力控制閥離開油氣筒進入後冷卻器。後冷卻器把壓縮空氣冷卻後排到貯氣罐供各用氣單位使用。冷凝出來的水集中在貯氣罐內,通過自動排水器或手動排出。

三晶變頻器在空壓機上的節能改造套用

空氣壓縮機在國民經濟和國防建設的許多部門中套用極廣,特別是在紡織、化工、動力等工業領域中已成為必不可少的關鍵設備,是許多工業部門工藝流程中的核心設備。提供自動化生產所需的壓縮空氣足夠的供氣壓力,是生產流程順暢之要素,瞬間的壓降,即會影響產品品質。隨著變頻技術的成熟,變頻器在電氣傳動領域中套用越來越廣泛。其控制方式的多樣性、完善的電機保護功能以及其特有的優點是目前在工控領域其它無可比擬的。

三晶變頻器

三晶變頻器一﹑螺桿式空壓機的工作原理

螺桿式空氣壓縮機的工作過程分為吸氣、密封及輸送、壓縮、排氣四個過程。當螺桿在殼體內轉動時,螺桿與殼體的齒溝相互嚙合,空氣由進氣口吸入,同時也吸入機油,由於齒溝嚙合面轉動將吸入的油氣密封並向排氣口輸送;在輸送過程中齒溝嚙合間隙逐漸變小,油氣受到壓縮;當齒溝嚙合面鏇轉至殼體排氣口時,較高壓力的油氣混合氣體排出機體。

二﹑壓縮氣供氣系統組成及空壓機控制原理

壓縮氣供氣系統組成:

工廠空氣壓縮氣供氣系統一般由空氣壓縮機、冷乾機、過濾器、儲氣罐、管路、閥門和用氣設備組成。

空氣壓縮機的控制原理:

在工廠的空氣壓縮機控制系統中,普遍採用後端管道上安裝的壓力繼電器來控制空氣壓縮機的運

行。空壓機啟動時,載入閥處於不工作態,載入氣缸不動作,空壓機頭進氣口關閉,電機空載啟動。當空氣壓縮機啟動運行後,如果後端設備用氣量較大,儲氣罐和後端管路中壓縮氣壓力未達到壓力上限

值,則控制器動作載入閥,打開進氣口,電機負載運行,不斷地向後端管路產生壓縮氣。如果後端用氣設備停止用氣,後端管路和儲氣罐中壓縮氣壓力漸漸升高,當達到壓力上限設定值時,壓力控制器發出卸載信號,載入閥停止工作,進氣口關閉,電機空載運行。

三﹑螺桿式空氣壓縮機變頻改造

空壓機工頻運行和變頻運行的比較:

空壓機電機功率一般較大,啟動方式多採用空載(卸載)星-三角啟動,載入和卸載方式都為瞬時。這使得空壓機在啟動時會有較大的啟動電流,載入和卸載時對設備機械衝擊較大;不光引起電源電壓波動,也會使壓縮氣源產生較大的波動;同時這種運行方式還會加速設備的磨損,降低設備的使用年限。由於一般空氣壓縮機的拖動電機本身不能調速,因此就不能直接使用壓力或流量的變動來實現降速調節輸出功率的匹配,電機不允許頻繁啟動,導致在用氣量少的時候電機仍然要空載運行,電能浪費巨大。

對空壓機進行變頻改造,能夠使電機實現軟起軟停,減小啟動衝擊,延長設備使用年限;同時由於電機運行頻率可變,實現了空壓機根據用氣量的大小自動調節電機轉速,減少了電機頻繁的載入和卸載,從而較大幅度減小電動機的運行功率,使得供氣系統氣壓維持恆定,便可以實現節能的目的。

四﹑變頻改造方案設計原則

根據原工況存在的問題並結合生產工藝要求,空壓機變頻改造後系統應滿足以下要求:

·電機變頻運行狀態保持儲氣罐出口壓力穩定,壓力波動範圍不能超過±0.02Mpa。

·系統應具有變頻和工頻兩套控制迴路。

·根據空壓機的工況要求,系統應保障電動機具有恆轉矩運行特性一。

·為了防止非正弦波干擾空壓機控制器,變頻器輸入端應有抑制電磁干擾的有效措施。

·在用電氣量小的情況下,變頻器處在低頻運行時,應保障電機繞組溫度和電機的噪音不超過允許的范

圍。

·生產工藝要求,變頻改造後,適當降低壓縮氣供氣系統的供氣壓力,將原來的高壓變流量供氣改變為

變頻恆壓變流量供氣方式。

五﹑變頻器的選型

根據上述原則,選擇廣州三晶電氣SAJ系列通用型變頻器,裝有工變頻切換裝置,只需加一隻壓力變送器即可組成閉環控制系統。感測器反饋的氣壓信號直接送入變頻器自帶的PID調節器輸入口,而壓力設定可以使用變頻器的鍵盤設定,使該系統能夠滿足上述工況要求。

SAJ變頻器特點:

·採用32位電機控制專用微處理器,高精度頻率輸出

·新穎的功率累計功能,觀察節能效果更直觀方便。

·內置RS-485接口,可計算機聯網控制。多信號輸入,內置簡易PLC,自動化控制更方便。

·載波頻率可調,靜音運行。

·控制方式多樣化,通用性強。

·內置PID調節功能,閉環控制簡單低速額定轉矩輸出,運行穩定。

·鍵盤操作方便,可在運行時線上調整和設定有關參數。

·低頻轉矩輸出180%.低頻運行特性良好.

·輸出頻率最大600HZ,可控制高速電機

·全方位的偵測保護功能(過壓、欠壓、過載)瞬間停電再起動,

·加速、減速、動轉中失速防止等保護功能

·減速停止成自然停止,自動復歸,直流制動

多樣的變頻器運行狀態參數顯示,對控制信號和負載運行狀況一目了然。在進行變頻改造時我們將儘量保持原有設備主電路和控制電路的完整性,對其電路不作改動;這有利於在變頻器發生故障或是檢修時,空壓機可以很方便地改動回到原有的控制方式上去,這保證了空壓機在變頻和工頻狀態下都可以運行。

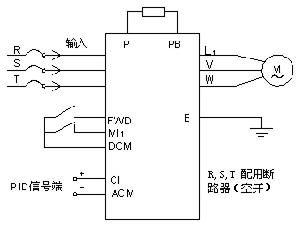

接線原理圖:

接線原理圖

接線原理圖