概述

液壓劈裂機

液壓劈裂機液壓劈裂機是利用普通物理尖劈原理和液壓傳動原理,將軸向液壓推力變為橫向劈裂力的一種裝置。中國是一個石材資源豐富的國家,開採石材往往遇上大塊荒料需要二次解體問題。現行的二次解體方法主要有:手工錘擊破碎法,鑽孔加膨脹水泥脹裂法,炸 藥二次爆破法,挖掘機加液壓錘的衝擊破碎法等。這些方法都存在著一定的缺點,前兩種方法效率非常低,第四種方法雖然效率較高,但是由於設備費用昂貴,中小企業難於接受。目前,比較普遍的還是採用炸 藥進行二次解體。對於大塊岩石的二次爆破,危險性較大,一是經常出現人身傷亡事故;二是由於每年有大量的炸 藥、導 火 索、雷 管在民間流通和使用,管理難度非常大,一旦流失,就會給人民生命財產安全和社會安全帶來隱患;同時還存在環境污染、資源浪費等問題。因此,有些礦山根本不允許採用炸 藥進行二次爆破。探尋一種安全高效、操作簡便、成本低廉的二次解體方法一直是業內人士所關注的熱點課題。液壓劈裂機的出現解決了這一難題。利用液壓劈裂機進行大塊的二次解體,具有傳統方法無法比擬的效率高、成本低、操作簡單、安全可靠等優點,且使用效果良好,是一種理想的二次解體設備。

兩大部分組成

液壓劈裂機

液壓劈裂機牌液壓劈裂機由動力站和分裂器兩大部分組成,液壓劈裂機由泵站輸出的超高壓油驅動油缸產生巨大推動力,並經機械放大後即可使被分裂物體按預定方向裂開。液壓產品主要用於建築、石材的開採作業;大塊礦石(金屬礦、非金屬礦)的二次解體;混凝土構件(水泥路面、機車基礎、橋樑及房屋構件)局部和全部拆遷作業;天然石材開採、分裂、破碎。與上述領域傳統作業方式相比,液壓劈裂機具有結構簡單、操作方便、體積小、重量輕,分裂力大(單機分裂力可達500T),工作時無振動、無衝擊、無噪音,分裂快,作業效率高、成本低、安全、節能等一系列優點。液壓劈裂機與國外同類產品相比,具有價格低(是國外產品價格的1/4左右)、效率高(速度快一倍)、性能好,更適用於大塊礦石的二次解體作業,boaoda牌液壓劈裂機是一種完全可以取代二次爆破和手工解體的理想設備。

結構及工作原理

液壓劈裂機

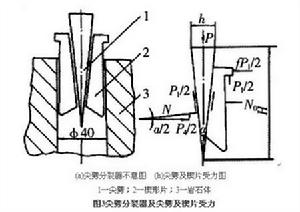

液壓劈裂機為YP系列液壓劈裂機的結構組成及工作原理。該機由動力供給系統(泵站)、控制元件、液壓管路、液壓缸、楔塊組件等構成。工作時,泵向系統提供高壓油,經控制元件、液壓管路而進入液壓缸的無桿腔,推動活塞向下運動,通過楔塊組件的放大將縱向的推力轉化為橫向的劈裂力,使礦岩分開。

圖3為尖劈分裂器和尖劈及楔片受力圖。如圖3—a所示,與液壓劈裂機活塞相聯的尖劈並不直接劈裂岩石,而是在尖劈兩側還有一對楔形片,即兩楔片夾著尖劈組成一個40mm的圓柱體一分裂器。在預定的岩石分裂線上事先鑽若干ф40mm的孔,然後將分裂器分別插入這些孔內,當液壓劈裂機通人高壓油後即可在上述孔內同時產生劈裂力,致使岩石按預定的位置和方向裂開。

當楔形壓頭受壓而侵入岩石時,岩石局部發生粉碎或呈塑性變形而形成袋狀或球狀核,通常稱之為密實核。壓頭在壓入岩石過程中,侵入深度不會隨載荷增加而均衡增加,只是當其達到某一臨界值時,便發生躍進式破碎現象。這時,密實核旁側的岩石出現崩碎,載荷暫時下跌,壓頭繼續侵入到一個新的深度,載荷再度上升,侵入和載荷又恢復到某種比例關係。如此循環,直至岩石破裂。整個過程的載荷——侵深曲線呈波浪形。越是脆性岩石,躍進式侵入特點越明顯,塑性材料則較緩和。載荷一侵深曲線各上升段的斜率大致相同,即增加單位載荷所增加的侵深近於常數。曲線下降部分的情況與岩石及載入機構的剛性有關。

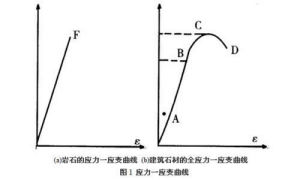

石材的破裂特性

了解石材的破裂特性是掌握液壓劈裂機的劈裂原理和進行正確設計和使用設備的基礎。大多數岩石的應力——應變曲線,近似直線,見圖l—a,並可用F表示。式中:ε—為岩石的應力;δ—為岩石的應變;E一為岩石的楊氏模量。該直線因岩石突然斷裂破壞,而在F點終止,表現為典型的脆性破壞特徵。

用作建築材料的岩石,其全應力一應變曲線,見圖1-b,雖有所不同,大致可分成OA,AB,BC和CD四段。在OA和AB段,應力、應變近於彈性,並伴有輕微滯變,當載入或卸載時,岩石的結構和性質無不可逆變化;在BC段,應力一應變曲線的斜率,隨應力增大而逐漸減小到零,當載入或卸載時,岩石雖將產生不可逆變化,即出現永久變形,但亦不失去抵抗外載入荷的能力,故岩石在該段處於延性狀態:在CD段,岩石抵抗載荷的能力隨變形的增加而減小,應力由C點的最大值逐漸下降,表現出負的應力一應變曲線斜率,但最終在D點因突然斷裂破壞而終止,仍表現為脆性破壞的特性。

岩石單軸受壓條件下,產生不規則的縱向裂縫。其破裂處,一部分為剪下破裂狀態,而另一部分則是拉伸破裂。即當壓頭侵入岩石時,在接觸處產生剪下破裂,而在其邊緣處則引起徑向拉應力,結果使脆性岩石發生縱向劈裂。

劈裂機使用方法

液壓劈裂機破拆法,按操作要素來解釋,即“液壓劈裂機+鑿岩機+人工”。具體操作模式為:1、根據剝離岩層或解體岩石的厚度、體積和斷裂層,確定岩石破拆的方向和橫截面、鑿孔深度、以及選取的劈裂槍的數量(1~8支);2、在橫截面上鑿深度為40~50公分的孔,為提高作業效率,鑿孔的作業可以提前進行;3、插入劈裂槍,依斷裂層破拆。

液壓劈裂機破拆法的經濟消耗為:電費+人工工資+機械耗損;而破碎錘作業基本上都是選取“租賃機械帶操作人員”的方式,其經濟消耗為高租賃費,柴油能源的消耗。經過博奧達的試驗取樣,液壓劈裂機破拆法的經濟消耗只有破碎錘的15%。從施工效果上來講,在同樣的石方破拆工程上,一台破裂機的效率是破碎錘的2倍。在破碎錘敲打岩石時,破碎錘會反彈過來,沒有起到破碎作用。而劈裂機是大塊大塊的劈石頭。也就是說,液壓劈裂機破拆法是一個高效經濟的方法。

目前國內的絕大多數石材開採、工程拆除都是採用傳統的作業方式,有火焰、繩珠、單雙面鋸等,其開採成本高、使用有一定難度、且不安全因素多。絕大多數採石場都是採用黑火藥導爆索,硝銨炸藥鑽孔放炮的原始開採方式,其開採成本雖低但成材率極低,資源浪費嚴重,且不安全,極易造成人員傷亡等重大事故,對社會造成嚴重的負面影響。在工程建設中由於炸藥造成的安全事故更是屢禁不止,給國家造成了巨大的經濟損失,而劈裂機作業的安全性是社會效益的最大體現,是替代炸藥的理想設備。

尖劈斜面處摩擦係數及劈裂力的理論計算

如圖3-b所示,各力在軸向y的投影∑Y=O,即

P=Pn+P'f

式中,P——液壓缸總液壓力,kN;

Pn—斜面處正壓力,N在軸向的分力,即

Pn=2Nsina/2,kN;

P'f——斜面處摩擦力Pf可在軸向的分力,

即P'f=2Nfcosa/2,kN。

一般a=3°~5°,a/2角很小,可取cosa/2≈1。

又tga/2=h/2H,而tga/2=sincd2/cosod2≈sina即sinod2≈h/2H。

∴p=πd2p/4=2Nsina/2+2Nfcosa/2≈2N(h/2H+f)

∴f≈πd2p/8N-h/2H (1)

式中f——斜面處摩擦係數;

p——工作油壓力,MPa;

d——液壓缸直徑,cm。

式(1)給出了幾何參數d、h、H與f的關係,也給出了變數P、N值與f的關係。當選定油壓P並測出實際劈裂力N之後,即可求得f值。嚴格地講,實際劈裂力應是楔片對岩石產生的垂直於岩石孔壁的合力N。如圖3b所示,由∑Y=O、∑X=O,可得:

Nsina/2+Nfcosa/2=P1/2

{ (2)

P'f/2+No+Nfsina/2=Ncosa/2

式中:P1——楔片耳與缸體接觸處產生的壓力,kN;

P1f/2——一側楔片在尖劈作用下作側向

運動時的摩擦阻力,kN;

No——岩石的反作用力,即實際劈裂力,KN。 因為a/2角很小,取sina/2≈O ,cosa/2≈1

解聯立方程(2),即得:

No≈N(1-f2) (3)

一般f=0.03,f2≈O,故可取No≈N,即實際劈裂力近似等於尖劈斜面處的正壓力。

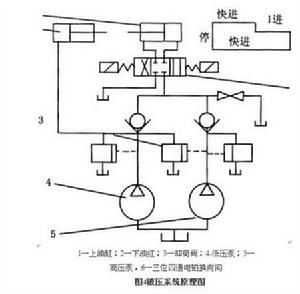

劈裂機液壓系統與控制

液壓系統是劈裂機的核心部分,系統的結構和性能劈裂機工作安全性、可靠性、生產力具有重要影響。YP系列液壓劈裂機液壓系統如前所述,該劈裂機有上、下兩個油缸。上油缸有空行程快進、劈裂工進和快退三個動作。據此,設計了雙泵液壓系統。

該系統作業過程:首先,開動低壓油泵4(此時,電磁閥6斷電,處於切斷上油缸l油路的中位,且上油缸l的活塞此前已處於其上端的極限位置),下油缸2的無桿腔進油,其活塞桿頂起工作檯,使下刃具隱沒,以便將被加工石料置於工作檯上,並對位;按快進電鈕,開動高壓油泵5,並使電磁閥6通電左移,兩油泵同時工作,共同向上油缸l的無桿腔供油,推動上刃具快速下降;當上刃具頂住石料時,高壓泵5的油壓迅速上升室卸荷閥3的調定壓力,閥3啟動,使低壓泵4卸荷空轉,下油缸2的無桿腔回油,工作檯下沉,下刃具頂緊石料,此時僅高壓小流量泵5工作,推動上刃具緩慢工進,對石料施壓,將其劈裂;石料劈裂後,上刃觸發下行程開關(也可按快退電鈕),使電磁閥6右移換向,高壓泵5的壓力迅速降到閥3的調定壓力之下,使其復位;停止卸荷,兩油泵又共同向油缸1的有桿腔供油,使刃具快退,直至觸動上行程開關,使閥6泵5同時斷電,上刃具停在上極限位置,而工作檯又被下油缸2頂起,將被加工好的石料卸下,完成一個工作循環,劈裂機又處於下一工作循環的開始狀態。

此液壓系統結構簡單,僅適用於花崗岩劈裂機。對於適用範圍較廣,尤以劈裂易脆性破碎石材的劈裂機,則需據材質調整劈裂力和進刀速度,以避免碰撞損耗。為此,需另外設計液壓伺服系統。該系統不僅應滿足工作需要,還能使耗功最小,其主要參數包括:伺服閥流量、油泵壓力和液壓缸活塞有效面積。首先,按前述方法計算劈裂力,進而確定油泵壓力;然後,按P—Q計算尺原理,用下式計算能使系統功耗最小的流量:

式中, QM——為最佳流量,l/s;

n——為上油缸兩腔的流量比;

a——為上油缸活塞桿的截面積,m2;

yM——為活塞空載時的最大速度,m/s。

按式(4)算出的QM選取流量伺服閥和液壓缸活塞面積,設計液壓伺服系統,見圖5,其中C為機座自然剛度,場為壓力反饋係數。該系統在刃具快進接近石料時,位移感測器發出信號,使刃具減速,避免碰撞損耗;在工進時,由裝在機座上的壓力感測器發出信號,使刃具按一定速度(據被加工石質確定)進給,因而控制了劈裂力的增長速度,減少石材破碎損耗;石料被劈裂後,壓力感測器及時發出信號,使刃具快退。

液壓劈裂機的正確操作

正確使用和規範操作是提高液壓劈裂機工作效率和產品質量的保證。操作者液壓劈裂機必須仔細閱讀了機器使用說明書,了解機器各零部件的作用性能,嚴格按照操作規程作業。

大塊石材二次解體的操作方法

採用液壓劈裂機對大塊進行二次解體時,首先,要檢查設備各部位是否安裝完畢,各連線部位是否牢固可靠設備各部件是否正常。然後按如下步驟操作:

用鑿岩機在岩石上鑽孔,鑽孔直逕取決於液壓劈裂機楔塊組件工作部分的外徑大小,而楔塊組件的大小取決於現場的岩石大小,岩石體積較大,選用大直徑楔塊組件,還可小直徑多孔,岩石體積較小,選用小直徑楔塊組件。鑽孔深度一般為300~400mm。鑽孔時注意,礦石鑽孔的方位應垂直於孔所在的表面,孔的大小應與劈裂器的直徑相適應,鑽孔的深度比楔塊組件插人長度深ll0~150mm。嚴禁打斜孔和淺孔,不應在受力不好的位置打孔。

將劈裂器插人孔中,根據需要適當調整劈裂方向。

啟動泵站。

控制換向閥,使活塞伸出,進行劈裂,待岩石裂開一個很小細紋後,換向閥換向,活塞桿及內楔塊縮回,轉動劈裂器,使其與開始的裂紋方向轉一個角度,然後進行再次劈裂,這樣可以將一塊岩石解體為多塊。

多塊劈裂法

液壓劈裂機用於大批量劈裂時,須配用鑿岩機打孔,以先分割大料。鑿岩機打孔時,每台劈裂機需配二台,以提高劈裂機的生產效率。在預先鑽好的孔內放人單頭液壓劈裂器,啟動電機,當液壓缸活塞桿推動楔塊向下運動時,注意觀察,當看到石材沿孔口出現裂紋時(也可以從壓力表上觀察,當壓力升高到一定值時突然下降)換向閥換向,這時楔塊反向運動,當其復位後將劈裂器轉動一個角度,重複上述劈裂過程,這樣可以在一個孔內進行多方向劈裂,將石材劈裂成多塊,減少鑽孔的工作量。

結論

中國石材產量占世界第一位,在礦山開採中需要對大量的大塊岩石進行二次解體。石材的劈裂,向來依靠石匠手工敲鑿,不僅效率低,而且勞動強度大。液壓劈裂機用於岩石進行二次解體,成本低、再創造的產值高,很好地解決了石材二次解體難題。由於大部分岩石的抗壓強度遠遠大於其抗拉強度和抗剪強度,其比值大約為l0:l。因此,從內部劈裂大塊岩石,是最省力的方法之一。液壓劈裂機結構簡單、操作方便、安全可靠、劈裂速度快、效率高、成本低、經濟效益和社會效益顯著。使用證明該機完全可以取代炸 藥的二次爆破,是大塊岩石二次解體的理想方法之一。

液壓劈裂機工作時,摩擦阻力的影響是不可避免的。摩擦阻力可以顯著地減少劈裂力。一般情況下,實際劈裂力僅為理論值的30%~60%。在摩擦副不變的情況下,摩擦係數隨著劈裂力和工作油壓的增大而增大。降低摩擦阻力是提高液壓劈裂機性能的主要途徑。為此,除了在摩擦副材料選擇、熱處理、表面處理等方面進行努力外,還應選擇合理的尖劈角度。我們相信,隨著城市建設的發展和石材產業繁榮,液壓劈裂機的市場潛力巨大,具有廣泛套用前景。