流態化

正文

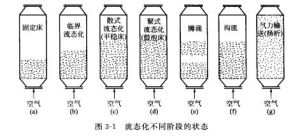

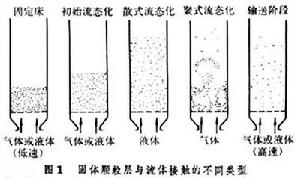

簡稱流化,利用流動流體的作用,將固體顆粒群懸浮起來,從而使固體顆粒具有某些流體表觀特徵,利用這種流體與固體間的接觸方式實現生產過程的操作,稱為流態化技術,屬於粉體工程的研究範疇。流態化技術在強化某些單元操作和反應過程以及開發新工藝方面,起著重要作用。它已在化工、煉油、冶金、輕工和環保等部門得到廣泛套用。流態化現象 將一批固體顆粒堆放在多孔的分布板上形成床層(圖1),

使流體自下而上通過床層。由於流體的流動及其與顆粒表面的摩擦,造成流體通過床層的壓力降。當流體通過床層的表觀流速(按床層截面計算的流速)不大時,顆粒之間仍保持靜止和互相接觸,這種床層稱為固定床。當表觀流速增大至起始流化速度時,床層壓力降等於單位分布板面積上的顆粒浮重(顆粒的重力減去同體積流體的重力),這時顆粒不再相互支撐,並開始懸浮在流體之中。進一步提高表觀流速,床層隨之膨脹,床層壓力降近乎不變,但床層中顆粒的運動加劇。這時的床層稱為流化床。當表觀流速增加到等於顆粒的自由沉降速度時,所有顆粒都被流體帶走,而流態化過程進入輸送階段。(見彩圖)

使流體自下而上通過床層。由於流體的流動及其與顆粒表面的摩擦,造成流體通過床層的壓力降。當流體通過床層的表觀流速(按床層截面計算的流速)不大時,顆粒之間仍保持靜止和互相接觸,這種床層稱為固定床。當表觀流速增大至起始流化速度時,床層壓力降等於單位分布板面積上的顆粒浮重(顆粒的重力減去同體積流體的重力),這時顆粒不再相互支撐,並開始懸浮在流體之中。進一步提高表觀流速,床層隨之膨脹,床層壓力降近乎不變,但床層中顆粒的運動加劇。這時的床層稱為流化床。當表觀流速增加到等於顆粒的自由沉降速度時,所有顆粒都被流體帶走,而流態化過程進入輸送階段。(見彩圖)  流態化

流態化

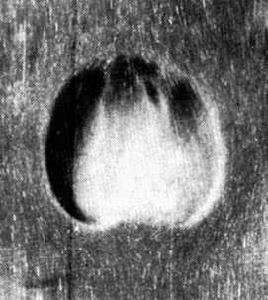

床層中出現氣泡(圖2)

是聚式流態化的基本特徵。較小的氣泡呈球形,較大的氣泡呈帽形。氣泡的中心是基本上不含顆粒的空穴;氣泡的外層稱為暈,這是滲透著氣泡氣流的乳化相。泡底有尾渦區,稱為尾跡。尾跡的體積約為氣泡體積的20%~30%。在氣泡上升過程中,尾跡中的顆粒不斷脫落,並不斷引入新的顆粒。氣泡上升到床面時發生破裂,尾跡中的顆粒撒於床面,返回乳化相中。暈和尾跡是氣泡相和乳化相間發生物質交換的媒介,對於流化床中發生的過程起重要作用。

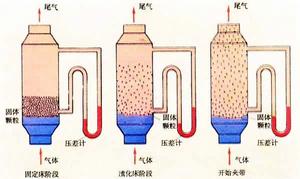

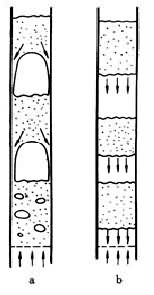

是聚式流態化的基本特徵。較小的氣泡呈球形,較大的氣泡呈帽形。氣泡的中心是基本上不含顆粒的空穴;氣泡的外層稱為暈,這是滲透著氣泡氣流的乳化相。泡底有尾渦區,稱為尾跡。尾跡的體積約為氣泡體積的20%~30%。在氣泡上升過程中,尾跡中的顆粒不斷脫落,並不斷引入新的顆粒。氣泡上升到床面時發生破裂,尾跡中的顆粒撒於床面,返回乳化相中。暈和尾跡是氣泡相和乳化相間發生物質交換的媒介,對於流化床中發生的過程起重要作用。 溝流和騰湧 這是流態化的不正常現象,出現在設計或操作不合理的流化床層中。溝流是指床層中出現通道,大量流體經此短路流過,使床層其餘部分仍處於固定床狀態(死床),嚴重地影響到流體與固體間的均勻接觸。導致溝流的原因有:分布板的設計不當;顆粒細而密度大,形狀不規則;顆粒有粘附性或含濕量較大。騰湧是當氣泡直徑增大到接近於床層直徑時的流態化現象。騰湧有兩種形式:①直徑接近於床徑的氣泡沿床上升,顆粒從氣泡邊緣下降(圖3a);②氣泡呈柱塞狀(圖3b),一段段床層由氣泡推動著上升,當氣泡到達床界面時,氣泡破裂,床層塌落,顆粒成團或分散下落。騰湧嚴重影響流體與顆粒的相互接觸,並加速顆粒和設備的磨損。顆粒粗及高徑比大的床層,容易發生騰湧。

流態化

流態化 流態化

流態化流態化技術的進展 流態化技術在工業上的套用,首推1926年在德國工業化的煤氣化溫克勒爐。1942年在美國建成第一套石油餾分流化床催化裂化反應裝置,這是流態化技術套用的巨大成功。隨後流態化技術進入許多領域。中國於50年代中期,在南京永利寧廠,成功地套用流化床作為硫鐵礦的焙燒爐。目前,流化床在化工、石油、冶金、輕工和環保等部門得到了廣泛套用。隨著流態化技術的發展,人們對流態化現象的認識逐步深入。從40年代末對流化床總體性狀的研究,發展到套用兩相流體力學、流變學、統計學和計算機技術等對床層內部性狀作深入研究。近來的研究發現,當粒徑為20~100μm的顆粒在比它的沉降速度大5~10倍的氣速下流態化,並且在鏇風分離器(見離心沉降)和床層間作大量循環時,所形成的流化床稱為高速流化床。與一般流化床相比,高速流化床中氣固接觸大為改善,受到廣泛重視。

參考書目

郭慕孫、莊一安著:《流態化──垂直系統中均勻球體和流體的運動》,科學出版社,北京,1963。