通過流延方法製備的塑膠薄膜,先經過擠出機把原料塑化熔融。通過T型結構成型模具擠出,呈片狀流延至平穩旋轉的冷卻輥筒的輥面上,膜片在冷卻輥筒上經冷卻降溫定型,再經牽引、切邊後把製品收卷。包括PE 流延膜(CPE)—又分為LLDPE、LDPE、HDPE 流延膜;PET 流延膜;PVC 流延膜;PP 流延膜(CPP);EVA 流延膜;CPET流延薄膜;PVB 玻璃夾層薄膜等。

流延膜有擠出熔融流延膜的和溶劑流延膜兩種 。

分類

流延塗布法

流延塗布法,屬於擠出熔融流延膜的一種,其基本原理是通過塗布頭空腔的壓力注入粘合劑,塗布頭的頂端是一個可調大小的細縫,塗布時隨著底紙的運行,粘合劑均勻的由塗布頭的細縫中流出並塗布在底紙表面。

單層流延和多層共擠流延兩種方式。單層薄膜主要要求材料低溫熱封性能和柔韌性好。多層共擠流延膜一般可分為熱封層、支撐層、電暈層三層,在材料的選擇上較單層膜寬,可單獨選擇滿足各個層面要求的物料,賦予薄膜以不同的功能和用途。其中熱封層團要進行熱封合加工,要求材料的熔點較低,熱熔性要好,熱封溫度要寬,封口要容易;支撐層對薄膜起到支撐作用,增加薄膜的挺性;電暈層要進行印刷或金屬化處理,要求有適度的表面張力,對助劑的添加應有嚴格的限制 。

擠出熔融流延法

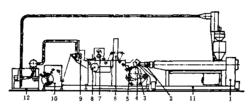

聚乙烯流延膜的生產成型工藝如圖1所示:

流延薄膜

流延薄膜圖1流延膜生產設備示意圖

1-擠出機;2-連線器和過濾器;3-機頭;4-冷輥;5-空氣刀;6-測厚儀;7-預處理裝置;8-後冷卻輥;9-裁切裝置;10-收卷機;11-變位裝置;12-邊條回收裝置

流延薄膜

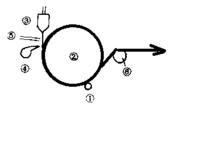

流延薄膜圖2漸減岐管衣架式T型機頭

與擠出吹膜形成的膜坯成管狀不同,這種成膜方法的膜坯為片狀。吹膜的膜坯是經過吹脹和牽引拉伸風冷定型,而流延膜的膜坯是在冷卻輥筒上冷卻定型。流延薄膜在擠出流延和冷卻定型過程中,既無縱向拉伸,又無橫向拉伸。用流延法成型的薄膜,厚度比吹塑薄膜均勻,透明性好,熱封性好。厚度在0.005-1mm範圍內。一般多用來包裝乾燥餅乾、瓜子,做複合材料的熱封層基材及各種建築用防水材料等。

生產用T型機頭是關鍵設備。由於寬幅薄膜有利於提高生產能力,而生產中從機頭間隙中擠出的薄膜寬度減去“頸縮”寬度和切邊寬度後即為產品寬度,因此寬幅薄膜需要用相應寬度的機頭來生產。在機頭的設計製造中,使物料沿整個機唇寬度(最大達3.5m)均勻地流出,機頭內部流道內無滯流死角,並且使物料具有均勻的溫度,需要考慮包括物料流變行為在內的多方面因素,並採用精密的加工技術。在聚乙烯生產中.採用最多的是漸減歧管衣架式機頭(見圖4-50)。該種機頭一般採用節流塊和彈性模唇共用的方式,以調節擠出薄膜的厚度均勻性。

薄膜冷卻定型設備主要由冷卻輥、氣刀、噴嘴壓輥、導輥組成.其相應位置如圖3。

流延薄膜

流延薄膜圖3冷卻定型設備示意圖

1-壓輥;2-冷卻輥;3-模頭;4-氣刀;5-噴嘴;6-導輥

(1)氣刀

冷卻輥筒側有噴嘴長度與輥面寬度一致的氣刀,當流延膜貼在冷卻輥筒工作面上時,氣刀噴嘴吹出有一定壓力的氣流,均勻一致地吹向熔體,使流延膜緊貼在冷卻輥筒工作面上,以達到流延膜均勻冷卻降溫的效果。

對氣刀的要求是噴口的風壓和風量沿整個寬度部分應—致;噴口吹出的氣流應處於與噴口平行的直線上。所以—般氣刀都採用兩側進風方式。為適應不同薄膜厚度、生產速度的需要,噴口間隙在0.5~2mm間可調。

氣刀噴口位置應位於薄膜與冷卻輥相接觸之處,或偏向薄膜前進方向數毫米處。氣流方向應與薄膜成直角或大於105°的鈍角。氣刀風壓為98~980kPa。

氣刀壓力過低,貼輥效果不良;氣刀壓力偏高,會增加薄膜內的晶點數量。壓力過高時.會將薄膜吹得抖動,造成薄膜的厚薄公差加大,甚至將膜吹破。

從模唇頂端到氣刀噴口中的氣流使薄膜接觸冷卻輥的接觸線之間的距離稱為氣隙。氣隙短時,膜的彈性模量提高,模唇間隙大時的平面取向性也提高;而衝擊強度、撕裂強度和模唇間隙小時的平面取向度降低。霧度則在某一適當氣隙時呈最低值。

(2)噴嘴

噴嘴的作用是將從機頭擠出的薄膜的兩邊吹附到冷卻輥上,以免膜邊翹起與冷卻輥相脫離,冷卻效果變差,並且防止因“頸縮”現象造成的寬度的減少。噴嘴應安裝在薄膜與冷卻輥相接觸間的稍偏向機頭一方。噴嘴邊緣應分別位於距薄膜邊部5mm處,離膜的垂直距離約5mm。氣流由壓縮空氣通過噴嘴吹到薄膜上,壓縮空氣的壓力為98kPa左右。過低時效果不足,過高時將吹破薄膜。

(3)冷卻輥

冷卻輥的作用是對薄膜進行快速冷卻,使薄膜獲得良好的光學性能。冷卻輥筒的直徑在ф600~ф800mm之間,要求輥筒轉速要與膜的流延速度匹配,在其工作轉速範圍內可無級升降速度,運轉平穩;輥面應該平整光潔,粗糙度Ra應不大於0.02μm;輥內有循環冷卻水為輥體降溫。冷卻輥筒與成型模具出口的距離一般控制在25~70mm範圍內。

通過冷卻輥對薄膜的快速冷卻,可以使聚乙烯從熔融狀態到固態,在PE分子鏈重排中,形成微晶和無定形結構。反之,在慢速冷卻中.則會形成較大直徑的球晶。溫度低,則將使冷卻速度加快,從而使透明性、衝擊強度及撕裂強度提高 。

流延薄膜

流延薄膜。

溶劑流延膜

溶劑法生產的流延膜由於需要使用到大量有機溶劑,加熱揮發去除溶劑和回收溶劑需要消耗大量能源,還需要投資一套設備,操作成本和設備成本都比較大,只有像玻璃紙等極少數不能或很難用擠出法生產的薄膜才使用溶劑法生產。溶劑流延膜有以下幾個特點:

(1) 薄膜的厚度可以很小,一般在5-8um,使用水銀為載體的薄膜,稱為分子膜,其厚度可以低至3um厚。

(2) 薄膜的透明度高、內應力小,多數用於光學性能要求很高的場合下,例如:電影膠捲、安全玻璃的中間夾層膜等。

(3) 薄膜厚度的均勻性好,不易摻混入雜質,薄膜質量好。

(4) 溶劑流延膜由於沒有受到充分的塑化擠壓,分子間距離大,結構比較疏鬆,薄膜的強度較低。

(5) 生產成本高,能耗大、溶劑用量大,生產速度低 。

流延薄膜原料要求

以CPP膜為例生產要選用專有牌號的樹脂,一般要求熔體流動速率(MFR)為6~12g/10min的樹脂,有一定熔體流動性。

對三層共擠CPP的各層原料要求如下:

電暈處理層(電衝擊層):MFR為6~12g/10min。

中間層(芯層):MFR最佳為6~10g/10min。芯層要有出色的剛性,所以芯層大多使用均聚物製成。占全部膜重的60%~70%。

熱封層(非處理層):MFR為6~12g/10min。具備良好的熱封性能。還具有滑爽性、抗粘連性、析出量少、揮發成分少等特性。

120℃以上蒸煮殺菌,原料必須用三元共聚物 。

多層共擠流延膜

共擠流延阻隔性五層包裝,其結構為:PP/粘合劑/PA/粘合劑/共聚PE;PP/粘合劑/PA/粘合劑/EVA;PP/粘合劑/EVOH/粘合劑/共聚PE;PP/粘合劑/EVOH/粘合劑/EVA;PP/粘合劑/EVOH/粘合劑/PP。

多層共擠流延法的主要技術特點是:

●2台或2台以上的擠出機實現共擠;

●多層共擠複合模頭的設計使各層熔體在模頭展開後能均勻地分布,並防止各層物料間的互竄;

●多種原料和輔助材料的混配和輸送的精確控制;

●共擠熔體經T型平模頭擠出後在一個大直徑的急冷輥上驟冷和重新固化後成型;具有生產工序少、能耗小,成本低的優勢 。

多層共擠流延薄膜的套用

主要用於包裝工業中需要複合的、專用化的高檔薄膜產品範圍包括:低溫熱封膜、鍍鋁基材膜、高阻隔

膜、蒸煮膜、消光膜、抗靜電膜、抗菌膜、PVB防爆膜等。

多層複合薄膜可廣泛套用於:食品、飲料、茶葉、肉製品、農產品、海產品、紡織品、化工產品、衛生

保健品、醫藥用品、文教用品、化妝用品等的包裝 。

流延薄膜四大發展趨勢

(1)材料減量化———為適應包裝減量、環保的要求,包裝材料的薄型

化、輕量化;

(2)使用安全化———重視人類自身的健康,材料要安全化;

(3)產品智慧型化———具有保鮮、防腐、抗菌、防偽、延長保質期等多種功能;

(4)設備高效化———包裝設備正在向大型化、快速化、高效化、自動化方向發展 。