簡介

摩擦焊接

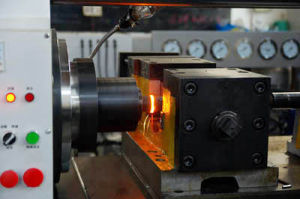

摩擦焊接把要對接的兩個熱塑性塑膠製品的待接表面相互接觸鏇轉,而使其相繼發生摩擦生熱,接合面受熱熔化,以致在壓力下結為整體的一種焊接法。

摩擦焊接不僅可用於塑膠製品焊接,還可以用於鋼-鋼,鋼-鋁,銅-鋁等不同表面的焊接,而這些是普通焊接很難做到的。摩擦焊接速度很快,每個工件只需要幾秒,而普通焊接需要數倍的時間。而且摩擦焊接不產生電焊煙塵和錳、鎳等對人體有害的職業病危害因素。摩擦焊接的強度也很大,有時甚至比材料本身的強度還要大,也就是當外力用力拉扯時,首先斷裂的是沒有焊接的材料本身而不是焊接點。

摩擦焊接的起源可追溯到公元1891年,當時美國批准了這種焊接方法的第一個專利。該專利是利用摩擦熱來連線鋼纜。隨後德國、英國、前蘇聯、日本等國家先後開展了摩擦焊接的生產與套用。我國早在1957年就通過封閉加壓原理實驗成功了鋁-銅摩擦焊。經過50多年的發展,摩擦焊接以其優質、精密、高效、節能的特色,在航空、航天、核能、海洋開發等高技術領域及電力、機械製造、石油鑽探、汽車製造等產業部門都得到了廣泛的套用。

工作原理

摩擦焊接是一種鍛造焊接過程。在壓力作用下,兩個管件表面之間發生摩擦,摩擦力產生熱量形成焊縫。兩個表面之間的相對運動或摩擦要持續進行,直到產生足夠的熱量為止。之後,停止摩擦,兩部分便在足夠的作用力下鍛接在一起,形成焊縫。在大多數套用場合下,都是對管件圓周或圓柱狀零部件進行焊接,相對運動容易產生摩擦。有兩種不同的摩擦焊接方式,其不同點是將能量傳入該系統的途徑不同:有連續驅動方式,或利用儲存的慣性能量進行方式。

傳統的摩擦焊方法的不足之處是,對不能鏇轉的零部件不能夠實施焊接。管體可能有18m那么長,為了使摩擦焊接法能夠用於管道焊接,開發出一種新的改型。這種新的改型與傳統的摩擦焊接方法的主要區別是:在剛性圓環形成過程中,採用不同的填充材料。焊接圓環被放置在兩根管子之間,在軸向壓力下鏇轉焊接圓環,即可產生所需要的摩擦力和與之相關的熱量。當兩部分組件相互接觸時,在鏇轉的焊接圓環與兩根管子之間的摩擦便可使接觸區的溫度升高,直至達到相互鍛接的溫度為止。在此瞬間,焊接環的鏇轉很快停止,軸向壓力隨之升高到最終的鍛接壓力。鍛接壓力可藉助爆炸力(液動或氣動)來施加。

焊接過程

摩擦焊接過程包括四個階段

1、將焊接工件近焊接環;

2、使焊接工件與填充環接觸,並使焊接環開始鏇轉;

3、軸向壓力開始上升,從而使溫度升高,直至達到鍛造溫度;

4、焊接環停止鏇轉並施以最後的鍛造力。

第二個階段為乾摩擦階段,此時使焊接組件在最初的低壓下開始接觸,以清理端面,使之達到預熱程度,並在第三個階段開始之前減小摩擦係數。本階段需要持續一段時間。因為此時摩擦係數頗大,故需頗大的功率來鏇轉焊接圓環。

第三階段壓力開始升高,焊接組件之間的摩擦加大。施焊材料變得脆弱並呈現 - 流淌 - 狀態,即形成 - 燒化 - 的現象。材料的 - 熔化 - 使污物從焊縫界面上清除掉。,當預先設定的短管到達限定的位置時,本階段的工作結束,鏇轉應儘可能快的停止。

第四個階段即最後一個階段,壓力會上升到足以使焊接組件達到能鍛接在一起的程度。由於沒有熱輸入,該階段可對接合件進行附加的機械加工,以促進顯微組織的進一步精細化。可藉助液壓缸或氣動錘衝擊管端的方式施加鍛造壓力。本階段一旦結束,焊接過程便宣告完成,便可將焊接工件立即拆卸。

優點

摩擦焊接是一種全自動焊接過程。一旦確定了正確的焊接參數,技工即可操縱焊機工作。其優點可概括如下:

1、快速、靈活;

2、焊接過程穩定並且可復驗;

3、焊接質量優異,不必依賴熟練焊工;

4、可將準備工作量降到最低;

5、無需焊劑或保護氣體;

6、對環境有利,不會產生焊接煙氣或其它氣體。