步驟

摩擦焊

摩擦焊摩擦焊通常由如下四個步驟構成:1、機械能轉化為熱能;2、材料塑性變形;3、熱塑性下的鍛壓力;4、分子間擴散再結晶。

摩擦焊相較傳統熔焊最大的不同點在於整個焊接過程中,待焊金屬獲得能量升高達到的溫度並沒有達到其熔點,即金屬是在熱塑性狀態下實現的類鍛態固相連線。

相對傳統熔焊,摩擦焊具有焊接接頭質量高——能達到焊縫強度與基體材料等強度,焊接效率高、質量穩定、一致性好,可實現異種材料焊接等。

摩擦焊接的起源可追溯到公元1891年,當時美國批准了這種焊接方法的第一個專利。該專利是利用摩擦熱來連線鋼纜。隨後德國、英國、蘇聯、日本等國家先後開展了摩擦焊接的生產與套用。我國是世界上研究摩擦焊接最早的國家之一,早在1957年就實驗成功了鋁—銅摩擦焊。多年來,摩擦焊接以其優質、高效、節能、無污染的技術特色,深受製造業的重視,特別是不斷開發出摩擦焊接的新技術,如超塑性摩擦焊接、線性摩擦焊接、攪拌摩擦焊接等,使其在航空、航天、核能、海洋開發等高技術領域及電力、機械製造、石油鑽探、汽車製造等產業部門得到了愈來愈廣泛的套用。

技術原理

摩擦焊

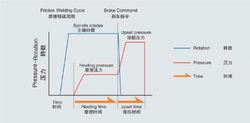

摩擦焊焊前,待焊的一對工件中,一件夾持於鏇轉夾具,稱為鏇轉工件,另一件夾持於移動夾具,稱為移動工

摩擦焊

摩擦焊件。焊接時,鏇轉工件在電機驅動下開始高速鏇轉,移動工件在軸向力作用下逐步向鏇轉工件靠攏,兩側工件接觸並壓緊後,摩擦界面上一些微凸體首先發生粘接與剪下,並產生摩擦熱。隨著實際接觸面積增大,摩擦扭矩迅速升高,摩擦界面處溫度也隨之上升,摩擦界面逐漸被一層高溫粘塑性金屬所覆蓋。此時,兩側工件的相對運動實際上已發生在這層粘塑性金屬內部,產熱機制已由初期的摩擦產熱轉變為粘塑性金屬層內的塑性變形產熱。在熱激活作用下,這層粘塑性金屬發生動態再結晶,使變形抗力降低,故摩擦扭矩升高到一定程度(前峰值扭矩)後逐漸降低。隨著摩擦熱量向兩側工件的傳導,焊接面兩側溫度亦逐漸升高,在軸向壓力作用下,焊合區金屬發生徑向塑性流動,從而形成飛邊,軸向縮短量逐漸增大。隨摩擦時間延長,摩擦界面溫度與摩擦扭矩基本恆定,溫度分布區逐漸變寬,飛邊逐漸增大,此階段稱之為準穩定摩擦階段。在此階段,摩擦壓力與轉速保持恆定。當摩擦焊接區的溫度分布、變形達到一定程度後,開始剎車制動並使軸向力迅速升高到所設定的頂鍛壓力此時軸向縮短量急驟增大,並隨著界面溫度降低,摩擦壓力增大,摩擦扭矩出現第二個峰值,即後峰值扭矩。在頂鍛過程中及頂鍛後保壓過程中,焊合區金屬通過相互擴散與再結晶,使兩側金屬牢固焊接在一起,從而完成整個焊接過程。在整個焊接過程中,摩擦界面溫度一般不會超過熔點,故摩擦焊是固態焊接。

套用

摩擦焊接以其優質、高效、節能、無污染的技術特色,在航空、航天、核能、兵器、汽車、電力、海洋開發、機械製造等高新技術和傳統產業部門得到了愈來愈廣泛的套用。下面以摩擦焊接在航空航天工業與汽車工業中的套用舉例說明。

(1)航空航天工業

隨著現代高性能軍用航空發動機的不斷更新,其主要性能指標——推重比亦不斷提高。同時對發動機的結構設計、材料及製造工藝均提出了更高的要求。從70年代起,以美國GE公司為代表,在軍用航空發動機轉子部件(盤+盤、盤+軸)製造中,率先成功地採用了慣性摩擦焊接技術。GE公司生產的TF39航空發動機的16級壓氣機盤;CMF56航空發動機的1-2級,4-9級,以及壓氣機軸;F101航空發動機的1-3級盤與鼓及前軸頸,5-9級盤與鼓及後軸頸等均採用了摩擦焊接工藝,有的還採用了粉末冶金—等溫鍛造—摩擦焊接組合工藝。API(Udimet700、Astroloy)、In100和René95及In718之類的粉末高溫合金盤已成功地採用了慣性摩擦焊接,其焊接接頭性能可達到母材的水平。美國Textron Lycoming公司生產的新型大功率T55渦輪噴氣發動機的前盤與前軸、後軸的連線都是採用盤+軸一體的摩擦焊接結構。P&W公司將摩擦焊接列為80年代發動機製造中的五項重大焊接技術之一;德國MTU公司正在開展高壓壓氣機轉子等大型部件的摩擦焊接技術研究;法國海豚發動機也將摩擦焊接推廣套用於減速器錐形齒輪的焊接,等等。國外一些先進的航空發動機製造公司已將摩擦焊接作為焊接高推重比航空發動機轉子部件的主導的、典型的和標準的工藝方法。普遍認為摩擦焊是可靠、再現性好和可信賴的焊接技術。

在飛機製造中,摩擦焊接也展現了新的套用前景。AISI4340超高強度鋼因其具有高的缺口敏感性和焊接脆化傾向,當用來製造飛機起落架時,國外規定不允許採用熔化焊接方法施焊,已成功地進行了4340管與4030鍛件起落架、拉桿的摩擦焊接。此外,直升飛機鏇翼主傳動軸的NitralloyN合金齒輪與18%高鎳合金鋼管軸的焊接、雙金屬飛機鉚釘、飛機鉤頭螺栓等均採用了摩擦焊接,這表明摩擦焊接技術已滲透到了飛機重要承力構件的焊接領域。

某太空梭三部發動機上1800個高溫合金噴射器柱全部是由摩擦焊接方法焊接到發動機上的。

(2)汽車工業

國外在汽車零配件規模化生產中,摩擦焊接技術占有較重要的地位。據不完全統計,美國、德國、日本等工業已開發國家的一些著名汽車製造公司,已有百餘種汽車零配件採用了摩擦焊接技術。

國內外在發動機雙金屬排氣閥生產中廣泛採用了摩擦焊接技術將NiCr20TiAl(Nimonic 80)、5Cr21Mn9Ni4(21-4N)、4Cr14Ni14W2Mo之類的高溫合金或奧氏體型耐熱鋼盤部與4Cr9Si2、4Cr10Si2Mo之類的馬氏體型不銹耐熱鋼桿部連線起來形成整體排氣閥,特別適合於空心閥的製造。採用鍛焊複合結構取代整體鍛造生產汽車半軸在國外已得到廣泛套用。另外,汽車及工程機械上風扇軸支座組件、空心後軸、前懸架、自動變速器輸出軸、無變形飛輪齒圈、發電機支座、粘性傳動風扇聯軸節、起動機小齒輪組件、速度選擇軸、變扭器蓋、汽車液壓千斤頂、轉向節、司機側氣囊充氣器、萬向節組件、凸輪軸、水泵轂和軸、直接離合器鼓和轂組件、後橋殼管、傾斜轉向軸、叉、冷卻風扇電機殼體和軸、等速萬向節、連軸齒輪、變扭器蓋、傳動軸、叉、渦輪傳動軸、中央軸、渦輪增壓器、乘客側氣囊充氣器、 汽車用扁尾套筒扳手、後懸架臂、空調機蓄壓器等的製造過程中均可利用摩擦焊接工藝簡化製造工藝和降低生產成本。

性能一覽表

| 鋁和鋁 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和鋁合金 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和鋁(粉末冶金) | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和黃銅 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和青銅 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和鑄鐵 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁和陶瓷 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和鈷合金 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁和鈮 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁和銅 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和銅合金 | 能夠實現低於本體強度的焊接——套用慣性焊或連續焊 |

| 鋁和銅鎳 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁和硬質合金,工具鋼 | 能夠實現低於本體強度的焊接——套用慣性焊或連續焊 |

| 鋁和鎂 | 能夠實現低於本體強度的焊接——套用慣性焊或連續焊 |

| 鋁和鎂合金 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和蒙奈爾合金 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁和鎳 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和鎳合金 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁和非合金鋼 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁和低合金鋼 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和高合金鋼 (鐵素體) | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和高合金鋼 (奧氏體) | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和鑄鋼 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁和合金鋼 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和碳鋼 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和不鏽鋼 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和鈦 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和鈦合金 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和鎢 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁和鎢(粉末冶金) | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁和碳化鎢硬質合金 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁和鎢銅(粉末冶金) | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁和鋯合金 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁合金和鋁 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁合金和鋁(粉末冶金) | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁合金和鋁合金 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁合金和鑄鐵 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁合金和陶瓷 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鋁合金和銅 | 能夠實現低於本體強度的焊接——套用慣性焊或連續焊 |

| 鋁合金和鎂合金 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁合金和鎳合金 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁合金和非合金鋼 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁合金和低合金鋼 | 能夠實現低於本體強度的焊接——套用慣性焊或連續焊 |

| 鋁合金和高合金鋼 (鐵素體) | 能夠實現低於本體強度的焊接——套用慣性焊或連續焊 |

| 鋁合金和高合金鋼 (奧氏體) | 能夠實現低於本體強度的焊接——套用慣性焊或連續焊 |

| 鋁合金和鑄鋼 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鋁合金和合金鋼 | 能夠實現低於本體強度的焊接——套用慣性焊或連續焊 |

| 黃銅和青銅 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 青銅和黃銅 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 青銅和碳鋼 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 氧化鎘和銅 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 碳化物硬質合金和鋼 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 碳化物硬質合金和工具鋼 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 陶瓷和鋁 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 陶瓷和鋁合金 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鈷和鈷 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鈷和合金鋼 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 鈷合金和鈷合金 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鈷合金和合金鋼 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 鈮和鈮 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 銅和鋁 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 銅和銅 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 銅和銅合金 | 能夠實現低於本體強度的焊接——套用慣性焊或連續焊 |

| 銅和銀 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 銅和非合金鋼 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 銅和低合金鋼 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 銅和碳鋼 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 銅和鑄鋼 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 銅和不鏽鋼 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 銅和鈦合金 | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 銅和鎢(粉末冶金) | 諮詢我們 工藝驗證焊接性——套用慣性焊或連續焊 |

| 銅和鋯合金 | 完全能夠實現完整強度的理想焊接——套用慣性焊或連續焊 (部分情況下需要焊後熱處理以達到理想強度) |

| 銅合金和鋁 | 能夠實現低於本體強度的焊接——套用慣性焊或連續焊 |

分類

摩擦焊鑽桿

摩擦焊鑽桿摩擦焊技術經過長年的發展,已經發展出很多種摩擦焊接的分類:摩擦螺柱焊、摩擦堆焊、第三體摩擦焊、嵌入摩擦焊、慣性摩擦焊、攪拌摩擦焊、徑向摩擦焊、線性摩擦焊和摩擦疊焊等。

關於傳統摩擦焊的定義:利用焊件表面相互摩擦所產生的熱,使端面達到熱塑性狀態,然後迅速頂鍛,完成焊接的一種壓焊方法。

工藝發展

摩擦焊工藝方法已由傳統的幾種形式發展到二十多種,極大地擴展了摩擦焊接的套用領域。被焊零件的形狀由典型的圓截面擴展到非圓截面(線性摩擦焊)和板材(攪拌摩擦焊),所焊材料由傳統的金屬材料拓寬到粉未合金、複合材料、功能材料、難熔材料,以及陶瓷—金屬等新型材料及異種材料領域。