定義

拉伸試驗

拉伸試驗性能指標

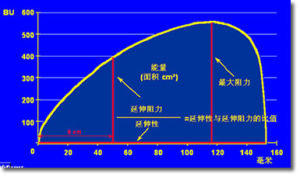

拉伸試驗可測定材料的一系列強度指標和塑性指標。強度通常是指材料在外力作用下抵抗產生彈性變形、塑性變形和斷裂的能力。材料在承受拉伸載荷時,當載荷不增加而仍繼續發生明顯塑性變形的現象叫做屈服。產生屈服時的應力,稱屈服點或稱物理屈服強度,用σS(帕)表示。工程上有許多材料沒有明顯的屈服點,通常把材料產生的殘餘塑性變形為 0.2%時的應力值作為屈服強度,稱條件屈服極限或條件屈服強度,用σ0.2 表示。材料在斷裂前所達到的最大應力值,稱抗拉強度或強度極限,用σb(帕)表示。塑性是指金屬材料在載荷作用下產生塑性變形而不致破壞的能力,常用的塑性指標是延伸率和斷面收縮率。延伸率又叫伸長率,是指材料試樣受拉伸載荷折斷後,總伸長度同原始長度比值的百分數,用δ表示。斷面收縮率是指材料試樣在受拉伸載荷拉斷後,斷面縮小的面積同原截面面積比值的百分數,用ψ表示。 條件屈服極限σ0.2、強度極限σb、伸長率 δ和斷面收縮率ψ是拉伸試驗經常要測定的四項性能指標。此外還可測定材料的彈性模量E、比例極限σp、彈性極限σe等。

試驗參數

各向異性材料的單軸拉伸試驗

1、最大試驗力:50N、100N到20KN

2、準確度等級:0.5級/1級

3、試驗力測量範圍:0.2%到100%F.S/0.4到100%F.S

4、試驗力示值準確度:±0.5%/±1%

5、試驗力解析度:±250000碼

6、變形測量範圍:1%—100%F.S

7、變形示值準確度:±0.5%

8、變形解析度:±250000碼

9、大變形測量範圍:0到800mm

10、大變形示值準確度:±0.5%

11、大變形解析度:0.003mm

12、位移示值準確度:±0.3%

13、、位移解析度:0.00004mm

14、力速率控制調節範圍:0.005-10%F.S/S

15、力速率控制精度:力控制速率小於0.05%,F.S/S時在±1%;力控制速率大於0.05%,F.S/S時在±0.3%;

16、伸長速率控制調節範圍:0.005-10%F.S/S

17、伸長速率控制精度:變形控制速率小於0.05%,F.S/S時在±0.5%;變形控制速率大於0.05%,F.S/S時在±0.2%;

18、位移速率控制調節範圍:0.001-1000mm/min

19、位移速率控制精度:±0.2%/±0.5%

20、恆力、恆變形、恆位移控制範圍:0.3%—100%F.S

21、恆力、恆變形、恆位移控制精度:設定值小於10%,F.S時在±0.5%;設定大於10%,F.S時在±0.1.%;

22、有效拉伸空間:900mm

23、電子拉力試驗機有效試驗寬度:400mm。

試驗標準

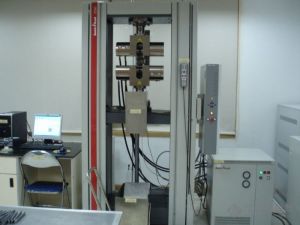

拉伸試驗儀器

拉伸試驗儀器試驗方法

拉伸試驗在材料試驗機上進行。試驗機有機械式、液壓式、電液或電子伺服式等型式。試樣型式可以是材料全截面的,也可以加工成圓形或矩形的標準試樣。鋼筋、線材等一些實物樣品一般不需要加工而保持其全截面進行試驗。試樣製備時應避免材料組織受冷、熱加工的影響,並保證一定的光潔度。試驗時,試驗機以規定的速率均勻地拉伸試樣,試驗機可自動繪製出拉伸曲線圖。對於低碳鋼等塑性好的材料,在試樣拉伸到屈服點時,測力指針有明顯的抖動,可分出上、下屈服點(

和

和 ),在計算時,常取

),在計算時,常取 。材料的 δ和ψ可將試驗斷裂後的試樣拼合,測量其伸長和斷面縮小而計算出來。

。材料的 δ和ψ可將試驗斷裂後的試樣拼合,測量其伸長和斷面縮小而計算出來。低碳鋼拉伸試驗

1.準備試件。用刻線機在原始標距範圍內刻劃圓周線(或用小鋼沖打小沖點),將標距內分為等長的10格。用遊標卡尺在試件原始標距內的兩端及中間處兩個相互垂直的方向上各測一次直徑,取其算術平均值作為該處截面的直徑,然後選用三處截面直徑的最小值來計算試件的原始截面面積A。(取三位有效數字)。2.調整試驗機。根據低碳鋼的抗拉強度σb和原始橫截面面積估算試件的最大載荷,配置相應的擺錘,選擇合適的測力度盤。開動試驗機,使工作檯上升10mm左右,以消除工作檯系統自重的影響。調整主動指針對準零點,從動指針與主動指針靠攏,調整好自動繪圖裝置。

3.裝夾試件。先將試件裝夾在上夾頭內,再將下夾頭移動到合適的夾持位置,最後夾緊試件下端。

4.檢查與試車。請實驗指導教師檢查以上步驟完成情況。開動試驗機,預加少量載荷(載荷對應的應力不能超過材料的比例極限),然後卸載到零,以檢查試驗機工作是否正常。

5.進行試驗。開動試驗機,緩慢而均勻地載入,仔細觀察測力指針轉動和繪圖裝置繪出圖的情況。注意捕捉屈服荷載值,將其記錄下來用以計算屈服點應力值σS,屈服階段注意觀察滑移現象。過了屈服階段,載入速度可以快些。將要達到最大值時,注意觀察“縮頸”現象。試件斷後立即停車,記錄最大荷載值。

6.取下試件和記錄紙。

7.用遊標卡尺測量斷後標距。

8.用遊標卡尺測量縮頸處最小直徑d1。

鑄鐵拉伸試驗

1.準備試件。除不必刻線或打小沖點外,其餘都同低碳鋼。2.調整試驗機和自動繪圖裝置,裝好試件,對以上工作進行檢查(與低碳鋼拉伸試驗時的步驟相同)。

3.進行實驗。開動試驗機,緩慢均勻地載入,直至試件被拉斷。關閉試驗機,記錄拉斷時的最大荷載值,取下試件和記錄紙。

拉伸曲線圖

拉伸曲線圖

拉伸曲線圖