簡介

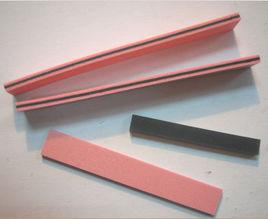

導電條分為:黑色導電條,紅色雙面發泡導電條,透明夾層導電條,漆面導電條。不同的導電條依據產品的不同要求而定。

導電條的阻抗是導電層體積電阻率 CONDUCTIVE LAYER VOLUME RESISTANCE RATE PV1 ≤ 6 Ω·㎝ 絕緣層體積電阻率 INSULATED INSULATION RESISTANCE PV2 ≥ 10 12 Ω·㎝ 最大使用電流密度 MAX。 USING CURRENT DENSITY ≤ 2.5 mA/mm2 邵氏硬度 HARDNESS。SHAOSHI 50-70A 使用環境條件 USING CIRCUMSTANCES CONDITION -45 — 150 ℃ +25 ℃ 85%

不焊接化成導電條形式的探討

起動用鉛蓄電池正負極板不焊接化成工藝,國內外不焊接化成導電條採用的形式有平面板導電條式、齒條式 、直角三角形式、梯條形式等,卻採用漏斗形式化成導電條。這種漏斗形式的化成導電條在生產上試用,極板化成成熟率獲得明顯地提高,甩掉了只是負片不焊接、正片焊接化成的帽子。

化成槽板和導電條的設計

1、化成槽板上三孔,下三孔、並用兩頭帶螺紋的塑膠桿將兩件化成槽板連線成化成槽架。槽板的材料是採用 橡膠槽的膠料壓制而成的。

2、化成導電條為漏斗狀。導電條合金材料含銻量為4%一5%,化成槽。

生產套用

漏斗狀的導電條經兩年生產驗證效果很好。既克服了齒狀導電條大面積接觸極板耳部,操作困難;也克服了極板耳在直角三角形式、梯條形式、單斜面式的導電條 一 點接觸的缺點;也不像平面板導電條那樣容易積粉。 漏斗狀的導電條可以使極板在落槽時的乾粉從漏斗孔流進化成槽底部。而滯留在導電條上的沉積粉很少。極板化成成熟率年平均可達98% 以上。這種漏斗狀導電條使用壽命長,最短少部份也有9個月以上。一般壽命可過一 年以上。導電條上如有積粉,清理也容易。

少油斷路器導電條拉制

SN10一10/500 型少油斷路器導電條為一異型捧材,其截面輪廊線系由半徑不等的二個長圓弧以及此兩圓弧 連線處的兩小段 R小圓弧所構成。

過去用Φ22的紫銅棒用專用夾具( 每次五根 ) 在車床上切削加工而成。這樣不但耗用工時多,材料利用率低 ( 只有58%左右 ) 且保證不了質量 ( 出現兩端厚,中間薄的現象。 如中間合格,則二端還需鉗工打磨方能使用 ) 。

拉制材料

在拉制過程中,曾試用Φ22和Φ25兩種規格的紫銅捧拉制,結果Φ22的拉成型後,兩邊小圓弧處有拉不滿的現象,而Φ25的則能符合圖紙要求,於是決定用Φ25的紫銅圓捧。

拉制流程

按順序經五道拉模口,逐漸拉成型,拉制前先將銅捧退火一 次 ( 在反射爐內進行,溫度550 一 600 C,後淬水 ),拉完第三次後,再退火一次 ( 規範同前 ) 然後再拉,直至成型 。應注意滿足下列要求 :

1、模孔表面光潔度為▽8其餘▽7;

2、模孔內面與面之間應成圓弧形相接;

3、模具端面必須與拉伸中心線垂直;

4、模具材料為Cr12或P18,淬硬到HRC60一 62 。

技術經濟效果

拉製成型比車削加工提高生產效率倍以4上,改善了質量,節約了紫銅材。與車削相比,每1000台約可節約紫銅一噸。

注意事項

1、棒料拉制前一定要退火,否則將影響拉制質量 。

2、拉前四道工序時,棒料一定要按拉模口的形狀對正方向送進拉模,否則會影響成型質量,特別是拉第二 、 三道工序時,因棒料不易分清方向,更要注意這點 。

存在問題

1、拉成的型材有彎曲現象,要經張力機調直。

2、由於拉制時棒料會扭轉,致成型後還有個別兩邊小圓弧處有微量拉不滿現象,還需逐步改進,但不影響使用。