機械分類

超音波鋁絲壓焊機

超音波鋁絲壓焊機多工位熱壓焊接機,包括機架,轉盤,對線調整機構,焊接機構,電機,轉盤定位機構和電氣控制部分,機架上緊固底座,轉盤位於底座上方,安裝在機架內的電機驅動垂直穿過底座中心並由其支撐的轉軸間歇轉動,從而帶動和轉軸垂直緊固的轉盤間歇轉動,在轉盤上設定的工位位置開槽孔,在槽孔上安裝可相對槽孔作上下移動的浮動裝置,轉盤上沿圓周方向可均勻地設定多個工位。

超音波壓焊機

超音波壓焊的原理是由超音波發生器產生幾十千赫的超聲振盪電能,通過磁致伸縮換能器產生超聲頻率的機械振動。壓焊劈刀鑲在端部的適當位置上,劈刀必然同時產生一種稱為交變剪下應力的機械振動。鋁絲和晶片鋁焊區表面的氧化膜受到破壞,同時由於摩擦,在界面上產生一定的熱量使焊接處的鋁絲和晶片上的鋁焊區都產生一定的塑性形變,使鋁原子金屬鍵緊密接觸而形成牢固的鍵合。

球焊壓焊機

球焊壓焊機以熱壓焊法和超音波壓焊法為基礎,所用設備分別為熱壓焊機、超音波壓焊機和球焊機。這是廣泛採用的內引線焊接方法之一,其特點是:①工作溫度(200~250℃)低於熱壓焊法的工作溫度;②所用的壓焊劈刀不用加熱而由超聲振動產生熱能;③採用金絲為引線,並以球焊形式進行焊接。三種內引線焊接法的焊接質量,都需要用一個精密的引線抗拉強度測定器(拉力計)進行檢查和控制。

冷壓焊機

冷壓焊過程中可行的變形速度不會引起接頭的升溫,也不存在界面原子的相對擴散。因此,冷壓焊不會產生熱焊接頭常見的軟化區、熱影響區和脆性金屬中間相。經過焊接時嚴重變形的冷壓焊接頭,其結合界面均呈現複雜的峰谷和犬牙交錯的空間形貌,其結合面面積比簡單的幾何截面大。因此,在正常情況下,同各金屬的冷壓焊接頭強度不低於母材;異種金屬的冷壓焊接頭強度不低於較金屬的強度。由於結合界面大,又無中間相,所以接頭的導電性、抗腐蝕性能優良。

機械原理

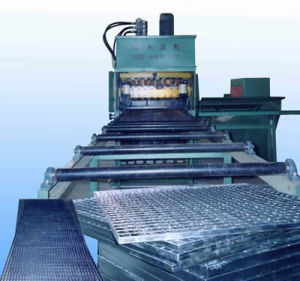

鋼格板壓焊機

鋼格板壓焊機金絲上的金原子與電路晶片上引出端的鋁原子緊密結合,重新排列其間的晶格形成牢固的金屬鍵。因此熱壓焊接法也就是熱壓鍵合過程。熱壓焊接工藝按內引線壓焊後的形狀不同分為兩種:球焊(丁頭焊)和針腳焊。兩種焊接都需要分別對焊接晶片的金屬框架、空心劈刀進行加熱(前者溫度為 350~400℃,後者為150~250℃),並在劈刀上加適當的壓力。

將穿過空心劈刀從下方伸出的金絲段用氫氧焰或高壓切割形成圓球,此球在劈刀下被壓在晶片上的鋁焊區焊接,因為它形成釘頭一樣的焊點,故稱為丁頭焊或球焊。利用此法進行焊接時,焊接面積較大,引線形變適度而且均勻,是較為理想的一種焊接形式。隨後將劈刀抬起,把金絲拉到另一端(即在引線框架上對應於要相聯接的焊區),向下加壓進行焊接,所形成的焊點稱為針腳焊。上述操作僅完成一條內引線的焊接。

熱壓焊接法有其局限性焊接溫度過高,不適於對工作溫度較低的電路晶片進行焊接;壓力和溫度難以除去鋁絲表面和晶片上鋁焊區表面的氧化膜,此法不能用鋁絲作為引線進行焊接。超音波壓焊是用鋁絲(一般含矽1%)作引線,工作溫度又低,不但廣泛用於各種電路的內引線焊接,而更適於對溫度要求嚴格的 MOS器件、微波器件和高頻器件的內引線焊接。超聲壓焊法的工藝條件要求嚴格。

機械使用

全自動鋼格板壓焊機

全自動鋼格板壓焊機壓焊機應當用開關和保險器接到電源上,保險絲的選用 熔體額定電流≥1.2X電焊設備額定電流X√暫載率% 開關容量應與焊機容量相當。如用鐵殼開關,外殼應有良好接地。焊接的鉗子線,其端頭應焊上接線卡頭,並用螺帽把它鏇緊在接線柱上。焊接在使用中常因螺帽鬆動,接觸不良,使接線柱燒壞。

壓焊機在使用過程中,應按上述的調節方法,根據焊件所需的電流進行粗略調節,活動鐵芯的螺桿要經常上油潤滑。當需較大的焊拉電流而焊接的容量又不夠時,可以把兩台焊機並聯使用,以獲得強大的焊接電流。這種聯接,應當選用相同型式和相同外特型的焊機,接線時把焊機初級線圈的同名端相聯,然後把次級線圈的同名端相聯。先將初級接入電網,用試燈在次級同名端測試一下,如果燈不亮,說明接線正確,然後正式接入電網使用。並聯工作的焊機,常駐出現工作電流不平衡,可以粗細調節的辦法,調整相同。

壓焊機在雨天潮濕的地區使用,常有麻電現象,使用前最好測量絕緣電阻,如確實受潮必須烘乾。搭接冷壓焊時,將工件搭放好後,用鋼製制壓頭加壓,當壓頭壓入必要深度後,焊接完成。用柱狀壓頭形成焊點,稱為冷壓點焊;用滾輪式壓頭形成長縫,稱為冷壓滾焊。搭接主要用於箔材、板材的連線。尋接冷壓焊用於製造同種或異種金屬線材、棒材或管材的結接接頭。將工件分別夾緊在左右鉗口中,並伸出一定長度,施加足夠的頂鍛壓力,使伸出部分產生經向塑性變形,將被焊界面上的雜質擠出,形成金屬飛邊,緊密接觸的純潔金屬形成焊縫,完成焊接過程。有金屬相焊時,常需重複頂鍛2~4次才能使界面完全焊合。

冷壓焊由於不需加熱、不需填料,設備簡單;焊接的主要工藝參數已由模具尺寸確定,故易於操作和自動化,焊接質量穩定,生產率高,成本低;不用焊劑,接頭不會引起腐蝕;焊接時接頭溫度不升高,材料結晶狀態不變,特別適於異種金屬和熱焊法無法實現的一些金屬材料和產品的焊接。

機械維護

液壓焊機

液壓焊機 壓焊機在模具強度允許的前提下,很多不會產生快速加工硬化或未經嚴懲硬化的延性金屬如Cu、Al、Ag、Au、Ni、Zn、Cd、Ti、Su、Pb及其合金均適於冷壓焊;它們之間的任意組合,包括液相、固相不相溶的非共格金屬如Al與Pb、Zn與Pb等的組合,也可進行冷壓焊。鋁與鋁對接可焊截面達1500毫米2,鋁與銅對接可焊截面達1000毫米2。但是對於某些異種金屬,如Cu與Al,形成的焊縫,在高溫下會因擴散作用而產生脆性的化合物,使其延性明顯下降。這類組合的冷壓焊接頭只宜在較低溫度下工作。

壓焊機作為LCD液晶顯示屏與驅動電路裝配連線的焊接設備。導電膠帶與LCD顯示屏、導電膠帶與驅動電路的連線可一次焊接完成,達到LCD顯示屏與驅動電路的柔性連線。鏇轉式多工位結構,有二工位、三工位、四工位多種型號,可實現放件、對接、焊接、取件流水式作業,生產效率高。對接部位的高倍放大倍數圖象顯示技術,清晰放大對接部位,保證對接的精密準確。LC控制技術實現設備的多功能控制及焊接自動完成,並實現焊接時間可調。 聯動控制保證人身安全、設備安全。先進的定位技術及氣動控制、溫度控制技術保證焊接準確可靠。

壓焊機冷壓焊的搭接厚度或對接斷面受焊機噸位的限制而不能過大;工件硬度受模具材質的限制而不能過高。因此,冷壓焊主要適用於硬度不高、延性好的金屬薄板、線材、棒材和管材的連線。特別適宜於焊接中不允許接頭升溫的產品。

壓焊機特點跟優點

特點1、焊接電源,其輸出功率和焊接特性應與擬用的焊接工藝方法相匹配,並裝有與主控制器相連線的接口.

2、送絲機及其控制與調速系統,對於送絲速度控制精度要求較高送絲機,其控制電路應加測速反饋

3、焊接機頭用其移動機構,其由焊接機頭,焊接機頭支承架,懸掛式拖板等組成,地於精密型焊頭機構,其驅動系統應採用裝有編碼器的伺服電動機

4、焊件移動或變位機構,如焊接滾輪架,頭尾架翻轉機,迴轉平台和變位機等,精密型的移動變位機構應配伺服電動機驅動

5焊件夾緊機構

6、主控制器,亦稱系統控制器,主要用於各組成部分的聯動控制,焊接程式的控制,主要焊接參數的設定,調整和顯示。必要時可擴展故障診斷和人機對話等控制功能。

7、計算機軟體,焊接設備中常用的計算機軟體有:編程軟體,功能軟體,工藝方法軟體和專家系統等

8、焊頭導向或跟蹤機構,弧壓自動控制器,焊槍橫擺器和監控系統

9輔助裝置,如送絲系統,循環水冷系統、焊劑回收輸送裝置、焊絲支架、電纜軟管及拖

優點

1、高可靠性:全自動焊線機是通過可調的數位化時間、壓力、功率、溫度、弧形和高精準的CCD視頻捕捉,保證每個焊點和弧形達到最理想的焊接效果。

2、成本節約:有效的節約人力成本,一人可以操作多台機器,還可以避免使用手動焊線機時產生諸多不良品品,造成材料浪費。

3、能耗低:全自動焊線機所需能量與一台普通的手動焊線機相當。

4、機器壽命:全自動焊線機是採用高品質的進口配件和精加工零件,具有優異的抗磨損性能,易安裝、焊接精度高,有效的延遲機器壽命。

5、高效率:典型的焊接速度要超過傳統的手動焊線機的幾倍。

6、自動化:尺寸小,保養工作量少,適應性強,使全自動焊線機成為LED自動化封裝生產線的首選。

7、焊接後導電性好,電阻係數極低或近乎零。

8、對焊接金屬表面要求低,氧化或電鍍均可焊接。

9、焊接時間短,不需任何助焊劑、氣體、焊料。

10、焊接無火花,環保全全