一個流生產

一個流生產概念描述

一個流生產

一個流生產一個流要求以現場為管理中心,實行三現主義(現場、現物、現策),建立消火(現場駐屯、故障掛牌、設備不工作時間維修、維修工具管理)和防火體系,形成5S(整理、整頓、清掃、清潔、素養)的文明生產環境,為現場創造提高質量、降低成本、保證交貨期的環境與條件。現場管理要從以設備為中心轉向以人為中心,從以單機操作轉向同步生產,變濁流為清流。物流設計要堅持:連續流動原則;規範化裝載原則;運輸手段簡單原則;輸送速度要快;便於收集下腳料和便於管理原則。

一個流的實質是以不斷減少資源浪費為目的,將生產諸要素在生產過程中進行最佳化組合,實現用最少的人、物耗、資金、時間完成必要的工作。採用 “一個流”生產技術,關鍵是要實現觀念的轉變(由維持轉向改善)、管理職能的轉變(專業管理向以現場為中心的管理轉變)和用人制度的轉變(由被動考核向主動培訓轉變)。

生產特點

一個流生產

一個流生產按產品類別布置的生產線

多製程的生產方式

固定的、單一的物流

採用穩定性好的小型設備

產品單件流動

作業員一人多崗

生產優點

一個流生產

一個流生產生產時間短

在制品存量少

占用生產面積小

易暴露問題點

容易適應市場與計畫的變更

有利於保證產品品質

有利於安全生產

不需要高性能的、大型化的設備

減少管理成本,確保財產安全

生產前提

一個流生產方式的實施效果依賴於以下五個前提:

生產線按產品對象原則布置;

換裝時間占作業時間的比例很小,可忽略不計;

要求職能部門、服務部門以現場為中心,全力以赴地支持;

要求縱向責任明確,橫向關係協調;

要求信息的收集、傳遞、處理和反饋及時準確、全面暢通。

遵循原則

1.物流同步原則

一個流生產

一個流生產- 超過裝夾數量的零件到達某工序,零件出現等候和積壓;

- 某工序所需要的零件不同時到達,出現滯後或超前;

- 前後工序生產不均衡;

- 因某一工序的問題使物流出現停頓。

為實現物流的同步,要求班組不斷開展“5S”活動。

2.內部用戶原則

實現一個流生產要求每一道加工工序無缺陷、無故障,若製件出現缺陷,要麼停掉生產線,要麼強行把有缺陷的製件流下去,無論何種選擇都將引起成本的上升。因此,一個流要求每一道工序嚴格控制工作質量,做到質量在過程中控制,遵循內部用戶原則。其含義是:

- 每一道工序是前道工序的用戶

- 每一道工序是後道工序的供貨商

- 每一道工序只接受前道工序合格的產品

- 每一道工序只生產合格的產品

- 每一道工序只提供合格的產品給後道工序

遵循內部用戶原則的具體方法是開展自檢、互檢,並嚴格按工藝操作規範進行生產。

3.消除浪費原則

一個流生產的目的是減少在制品,使生產中存在的浪費現象暴露出來,並不斷排除,使成本下降。這些浪費現象包括:

- 在制品過剩

- 供貨拖拉

- 排除設備故障的時間長

- 信息交流不暢通

- 工藝紀律差

上述的任何一個問題都會阻礙一個流生產方式的順利進行,因此,必須採取積極的態度解決這些問題,為實現一個流生產方式創造條件。

布置要點

1.根據產品結構(工藝流程)布置或調整

一個流生產

一個流生產2.能做出標準作業的生產線

生產線應簡潔明了,無死角,無隱藏的角落,標示明確

3.沒有浪費的生產線

生產的基本型態是不要讓生產物流停滯下來

一個流生產

一個流生產- 反映信息來源要一元化

- 生產的實績差異管理要以生產線為對象

- 信息應儘量用目視管理呈現

- 信息要能及時反映出來

- 信息要讓生產線全體了解

- 指示的傳遞流向應與物流方向一致

5.少人化的生產線

- 設備要小型化,能夠移動

- “U型布置”或“C型布置”

- 作業應同一個方向走動

- 設備之間不能有阻隔

- 讓加工的動作儘量由機械來完成

- 設備的按鈕應考慮人機配合

- 操作員應一人多崗

- 多製程化,減少瓶頸工序,工序間應易於合併

6.能夠做全數檢查的品質保證

- 全數檢查的做法必須建立在生產線上

- 設備要朝防錯機構的方式來改善

- 生產線上的照明及作業條件環境應良好

- 必要的檢查標準要在生產線上呈現出

7.確保全全的生產線

- 機械的加工動作點,必須遠離雙手可達的範圍之外

- 通路設法去除踏台、突出物或有動作的機械、使工作時容易步行

- 避免誤動按鈕

- 消除落下物,保持整潔

- 提供舒適的作業環境

- 去除臨時管線

設備要求

1、設備的選擇

- 買簡易的設備:指僅具有基本功能作用的機器,再根據生產要求逐步附加上一些必要的機能。

- 門當戶對的設備:設備的使用應當恰如其分,配合適當的需求,購買門當戶對的專用機器設備才好。

- 小型化的設備:生產的設備要小型化才好,產量需求增加時,能夠很適當地追加上去,才不會造成產能過剩的現象。

生產線應能使交期時間變得更快,即”細流而快”,理想的設備最好能做到一次僅能做一個,馬上流到下一製程,中間沒有停滯。

2、流動的設備

- 要小型化

- 設備要有輪子或容易搬運

- 設備的水電氣應設快速接頭、插座

- 物品在加工時的出入口要一致化,有自動彈出裝置更好

- 設備的管線要整齊並有柔性

3、柔性的設備

- 設備的適用性要強。只要改變某些部位,就能轉變成其他用途

- 設備切換速度要快。產品一有變化,僅需更換部分機構或組件就可生產該產品

- 明確各生產區域。保持其彈性變更的能力,儘量不隔離成不同的房間

- 設備要有擴充產能的可能性

- 設備要能夠標準化

- 不要再花時間去做調整或者是試作的工作

4、狹窄作業面的設備

作業面縮短,不但可以減少作業者走動時間的浪費,也可以減少作業者的周期時間。

- 前製程的出口為後製程的入口

- 作業面的接近、高度與深度要使作業者儘量靠近作業點的位置,站立工作時的高度以肚臍的高度為準,深度以手腕前後動作的適當深度即可。

- 狹窄深長的設備

- 減少無附加價值的走動。

5、動作理想的設備

從現有的機器動作的品質來改善提升,不但花費的投資少,同時又能很快地滿足市場需求的快速成長。

- 有高效動作的設備。設備應能產生有附加價值的加工動作,無效的動作都應去掉。

- 有“連結”功能的設備動作。前後相連的動作有一部份是在同一時間內同時動作,它不但可使動作的品質高,而且所花費的成本較低,周期時間也短,產能較高。

- 有移動功能的設備動作。機械設備的動作必須多能工化。

人員要求

一個流生產

一個流生產多能工----一人多崗制

作業標準化----改善的前提

少人化----有彈性的組織

輔助人員----做非標準的工作

推行條件

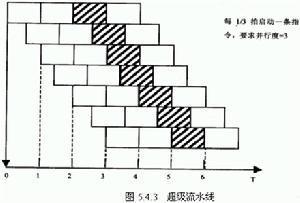

條件一:單件流動。----將浪費顯現化,消除批量不良

條件二:按工藝順序布置生產設備----消除搬運的浪費

條件三:生產速度同步化。----消除在制品堆積與等待的浪費

條件四:多製程操作的作業。----可實現製程合併,少人化

條件五:作業員的多能化。----作業標準化,製程合併

條件六:走動作業。----多製程作業,便於發現問題

條件七:機器設備的小型化。----易於生產線變更,節省空間,大型設備未必就是最好的

條件八:生產線最短距離的布置(U型化)----消除走動的浪費、最經濟的作業布置方式

推行步驟

一個流生產

一個流生產步驟2:成立示範改善小組。不同部門的中堅幹部成立示範改善小組嘗試,以便能徹底實施。

步驟3:選定示範生產線。應從最容易的地方著手作示範。

步驟4:現況調整分析。選定示範線後,應先充分了解該產品的生產狀況(如生產流程圖,生產線布置方式,人員的配置及生產性,庫存時間人力空間及設備的稼動率)。

步驟5:設定生產節拍。生產節拍----是以每日的工作時數除以每日市場的需求數----即目標時間(規制時間),許多改善的出發點以生產節拍為依據,生產節拍受生產時間及訂單量的變化而變化,與現場的設備、人員的生產能力是無關的。

步驟6:決定設備、人員的數量。根據生產節拍、各製程的加工時間和人力時間,計算出各個製程的設備需求數和作業人員的需求數,設備不足,應分析稼動率,進一步改善以提高設備產能;而人員不足,則必須努力設法將零點幾個人的工作量予以改善並消除掉----少人化。

步驟7:布置一個流的生產線。要依製程加工順序,以逆時針拉動,設備儘量拉攏以減少人員走動及物品搬運的距離,設備小型化、滑輪化、專用化,設備的工作點高度應抬高,以增加作業人員工作的靈活性。

步驟8:配置作業人員。依計算所得的作業人數及機器設備的布置,以“生產節拍”為目標,將各製程分配到每一個作業員,使得每一位作業員所分配到的製程人力時間的總和能與“生產節拍”完全一致,最好或越接近越好。作業員必須要有能操作多項製程的多能工,才能有效充分的利用人力時間。

步驟9:單件流動。流線化生產的方式,就是將以往不知道的潛在浪費暴露出來,生產線建立後,就能以加工一個,檢查一個,傳送一個到下一製程的方式生產,即單件流動的意義。

步驟10:維持管理與改善。流線化生產線配置好之後,會有各種意想不到的問題,應儘量改善,對於人員的排斥,應苦口婆心予以溝通讓其接受。

步驟11:水平展開與無人化目標。此生產線的範例應在全工廠內推廣,並朝著無人化的目標前進。