技術介紹

工藝

冷精鍛是一種(近)淨形成形工藝。採用該方法成形的零件強度和精度高,表面質量好。當前國外一台普通轎車採用的冷鍛件總量40~45kg,其中齒形類零件總量達10kg以上。冷鍛成形的齒輪單件重量可達1kg以上,齒形精度可達7級。

持續不斷的工藝創新推動了冷擠壓技術的發展,20世紀80年代以來,國內外精密鍛造專家開始將分流鍛造理論套用於正齒輪和螺旋齒輪的冷鍛成形。分流鍛造的主要原理是在毛坯或模具的成形部分建立一個材料的分流腔或分流通道。鍛造過程中,材料在充滿型腔的同時,部分材料流向分流腔或分流通道。分流鍛造技術的套用,使較高精度齒輪的少、無切削加工迅速達到了產業化規模。對於長徑比為5的擠壓件,如活塞銷,採用軸向余料塊的廣泛通過軸向分流可以實現冷擠壓一次成形,而且凸模的穩定性很好;對於扁平類的直齒輪成形,採用徑向余料塊也可以實現產品的冷擠壓成形。

閉塞鍛造是在封閉凹模內通過一個或兩個沖頭單向或對向擠壓金屬一次成形,獲得無飛邊的近淨形精鍛件。一些轎車精密零件如行星和半軸齒輪、星形套、十字軸承等如果採用切削加工方法,不僅材料利用率很低(平均不到40%),而且耗費工時多,生產成本極高。國外採用閉塞鍛造技術生產這些淨形鍛件,省去絕大部分切削加工,成本大幅度降低。

技術要求

冷鍛技術成形精度比溫鍛和熱鍛都要高,在精密成形領域有著其獨特的優勢。冷鍛工藝的運用提高了內膛光潔度、尺寸精度、表面強度,延長了槍管的壽命,使槍的射擊精度也相應提高,而且便於加工錐型槍管,可以減小質量。冷鍛工藝是斯太爾公司最先提出的,後來世界上很多國家都採用斯太爾公司的冷鍛工具機加工槍管。

錘鍛模的失效分析與對策

模鍛是把加熱後的金屬坯料放入固定於模鍛設備上的鍛模膛內,經過鍛造迫使金屬在模膛內塑性變形,直至充滿模膛,得到所需形狀與尺寸的鍛件的一種鍛造方法。模型鍛造具有:生產率高(比自由鍛造高10倍以上);模鍛件形狀與尺寸精度較高,表面粗糙度較低(可節約金屬和機械加工工時);能鍛造形狀比較複雜的鍛件;能得到比較理想的金屬流線,從而提高零件的使用壽命;操作簡單、對工人技術要求較低、勞動強度也較低等諸多優點。適用於成批和大量生產中、小型鍛件。因此,模鍛在汽車製造、拖拉機製造、飛機製造、國防工業、電力工業等部門得到廣泛的套用。對錘鍛模進行失效分析,並針對失效原因進行相應的改進,對提高模鍛件的加工質量和生產效率具有十分重要的意義,可較大提高模鍛加工工藝的經濟效益。

錘鍛模的主要失效形式

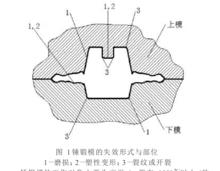

錘鍛模的工作對象主要為高溫(一般在1000℃以上)的各種鋼材。由於工況惡劣,容易失效。通過長期的生產實踐總結出:錘鍛模的失效形式有磨損、塑性變形、斷裂。其中,磨損、塑性變形失效約占70%,斷裂(裂紋)約占30%,而且易同時發生。從磨損失效機理來,有粘著磨損、熱疲勞磨損、氧化磨損。此外,當鍛件的氧化皮沒有清除時,也會發生磨粒磨損。另外,錘鍛模衝擊力大,模具中的裂紋擴展快,為了保護設備和工人的安全,當模具出現較大擴展裂紋而不能修復時,也視為失效。下模與高溫坯料接觸時間長,溫度高,且氧化皮易落在下模型腔中,使下模一般較上模易失效。從失效部位來看,型腔中水平面和凸台易發生塑性變形,側面易出現磨損,型腔深處以及燕尾的凹圓角半徑處易萌生裂紋,導致斷裂。錘鍛模的失效形式與部位見圖1所示。

圖1 錘鍛模的失效形式與部位

圖1 錘鍛模的失效形式與部位錘鍛模的失效分析

模鍛是一種高溫下的塑性加工方法,錘鍛模是工況最惡劣、壽命最低的模具之一。

1、錘鍛模的工作特點

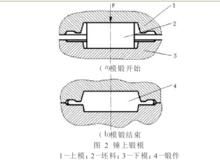

圖2所示為錘上模段開始和結束的兩種狀態。高溫坯料2放在下模3上,錘頭與上模1快速下行,打擊坯料2,迫使坯料與模具發生相對運動,最後基本充填上、下模整個型腔。

圖2 錘上模段開始和結束的兩種狀態

圖2 錘上模段開始和結束的兩種狀態錘鍛模的工作特點如下:

(1)坯料溫度高

模鍛有變形和成型雙重功能,只有在高溫下才能實現材料的變形和成型,故坯料溫度一般較高,多數在950℃~ 1050℃之間。溫度高,模具易軟化,產生塑性變形,同時易氧化,產生氧化磨損,也易發生熱疲勞。

(2)衝擊力大

錘上模鍛所用的設備主要是蒸汽—空氣模鍛錘,模鍛錘是衝擊力設備,速度很大,一般在6~9m/s,模鍛錘的動能很大,從高速到速度為零一般只需幾毫秒。因此,鍛模所受的衝擊力很大,瞬時巨大的衝擊力易使能量或力集中到某些局部引起應力集中,而造成塑性變形和斷裂。

(3)摩擦劇烈

模鍛時坯料整體發生塑性變形,坯料與模具型腔表面發生相對運動產生摩擦,由於這種相對運動是在高溫、高壓下進行的,模具與坯料易發生強烈摩擦磨損。

(4)急熱急冷

熱坯料放入模具型腔時,型腔突然受到高溫作用,經受一次急熱,溫度急劇上升,可達450~500℃ ,有時高達600℃。當鍛件取出後,模具型腔又與室溫空氣接觸,同時,為了防止型腔軟化失去承載能力,一般都要對型腔噴冷卻水,模具型腔溫度復而下降,又經受一次急冷。急熱急冷會產生循環的熱應力,使模具出現疲勞磨損與疲勞裂紋,並導致開裂。

2、影響錘鍛模壽命的主要因素

(1)鍛件

(a)鍛件材料強度

鍛件材料強度高,其變形抗力大,在模鍛過程中,模具受力就大,壽命低。

(b)鍛件質量

鍛件質量增大,所需的打擊力和打擊功增大,機械負荷增大,錘擊次數增加(錘擊次數正比於鍛件質量的三次方),鍛件在型腔中的停留時間增加,熱負荷增大。另外,鍛件質量增大,模組尺寸增大,模組製造質量也難以保證,模具壽命低。

(c)鍛件形狀

鍛件形狀分為圓餅類鍛件和長軸類鍛件。一般來講,圓餅類中較複雜形狀鍛件的鍛模壽命低,長軸類中直長軸鍛件的鍛模壽命高。同一類鍛件的相對厚度不同,鍛模壽命也不同。

(2)鍛模

(a)鍛模硬度

由於錘鍛模承受衝擊、重載及強烈的摩擦,如果型腔硬度、強度低,易產生磨損和塑性變形,但硬度過高又易萌生裂紋,導致開裂,因此模具硬度應嚴格控制。

(b)型腔深度

型腔深度對模具壽命的影響與鍛件厚度的影響相似。型腔越深,充填困難,模具壽命低。另外,型腔相對深度對模具壽命也有影響。型腔相對深度hx=hT/H(其中:hx—下模型腔深度;H—型腔深度)。下模充填性比上模差,hx上升,充填困難,錘擊次數增加,模具壽命低。

(c)圓角半徑

錘鍛模對圓角半徑很敏感,其開裂參數是從凹圓角半徑處開始的。過小的凹圓角很容易引起應力集中,萌生裂紋。

(d)承擊面積

承擊面積的大小直接影響模具接觸力,承擊面積小,單位面積的衝擊力增加,模具易斷裂。

(3)模鍛工藝

錘鍛模的壽命一般取決於終鍛型腔的壽命。採用制坯、預鍛工序,可減少坯料在終鍛型腔中的變形量,減小變形力和摩擦,模具壽命高。

(4)設備噸位

錘上模鍛時,錘頭的動能和熱能在打擊的瞬間全部釋放出來,變成鍛件的塑性變形能、模組的淬性變形能和熱能。鍛件的塑性變形能取決於變形程度,對一具體鍛件,可視為常數。設備噸位過大,模具吸收的能量大,經受的打擊大,鍛模壽命低;噸位太小,打擊次數增加,模具與熱坯料接觸時間增加,熱負荷增加,壽命也低。

(5)使用過程

模具使用中,始終存在急冷急熱的循環熱應力。使用過程中影響模具壽命的因素包括預熱、保溫、潤滑、冷卻以及工作節奏。

預熱溫度高,模具在鍛造中溫度偏高、強度下降,易產生塑性變形。預熱溫度低,模具開始鍛造時,瞬間表面溫度變化大,熱應力大,易萌生裂紋。保溫、冷卻以及控制工作節奏都是為了減少工作時模具溫度波動幅度和降低模具溫度,其影響與預熱大致相同。

對策

通過對影響錘鍛模失效因素的分析,就可以提出提高錘鍛模壽命的措施。

1、合理選取模具硬度

錘鍛模硬度根據鍛模大小來選取。

(1)小型鍛模,型腔硬度取42~47HRC,燕尾硬度取35~39HRC。

(2)中型鍛模,型腔硬度取39~44HRC,燕尾硬度取33~37HRC。

(3)大型鍛模,型腔硬度取35~39HRC,燕尾硬度取28~35HRC。

2、合理選取模具材料

(1)形狀簡單的中、小型錘鍛模,採用5CrMnMo。

(2)形狀複雜的中、小型錘鍛模,採用5CrNiMo。

(3)鍛造銅的錘鍛模,採用5CrNiMo,3Cr3Mo3V。

(4)鍛造高合金鋼、不鏽鋼、耐熱鋼的鍛模,採用4Cr5MoSiV、3Cr2W8V、4Cr5MoSiV1。

3、最佳化鍛模模膛結構

在進行鍛件結構設計時,應儘可能增加拔模斜度,儘可能增加圓角半徑,儘可能降低筋高和增加厚度。這樣可使鍛模模膛避免尖角和薄的凸起部分,避免具有窄而深的槽,從而有效地延長鍛模的使用壽命。

4、合理採用預鍛模膛

對於生產工藝採用冷切邊的鍛件;帶有工字形截面的鍛件;需要劈開坯料的叉形鍛件;帶有高筋的鍛件;具有急轉彎或截面尺寸突然變化的鍛件;具有深孔成形的鍛件;形狀複雜且難以充滿的鍛件,通常可採用預鍛模膛,來有效地改善金屬在終鍛模膛中的流動條件,使金屬易於充滿終鍛模膛,減少終鍛模膛的磨損,從而提高終鍛模膛的使用壽命。

5、進行表面強化

對模具型腔表面進行滲氮、滲硼等處理,提高表面的強度、耐磨性,能有效地提高錘鍛模壽命。

6、正確使用與維護

(1)鍛前將模具預熱到150~350℃ ,一般中碳合金鋼鍛模的預熱溫度≥ 200℃,高碳合金鋼鍛模的預熱溫度≥ 300℃。預熱方法有爐門口烘烤、紅熱鋼塊烘烤、煤氣噴嘴預熱、電加熱預熱等。

(2)生產時嚴格控制和清除氧化皮。氧化皮的控制應從實現少、無氧化加熱,減少氧化皮的生成著手。如採用中、高頻電加熱可縮短加熱時間,減少氧化皮生成,提高鍛模的使用壽命。

(3)間休息時要對模具保溫。保溫溫度一般在150~250℃。

(4)模具使用結束後應緩冷。

(5)鍛造過程中應經常將模具型腔塗冷卻劑和潤滑劑。常見的冷卻劑、潤滑劑有重油、鹽水、玻璃粉、膠體石墨(油劑或水劑)和二硫化鉬混合潤滑劑等。

(6)控制工作節奏,避免模具溫度升得過高。

(7)模具使用一段時間後,應卸下進行去應力退火,並超前修模。