工作原理

驅動裝置通過驅動輪帶動沿輸送機兩 側布置的無級鋼絲繩在托繩輪上運行。輸送帶藉兩側 的耳槽搭在鋼絲繩上,靠摩擦力使其與物料一起隨鋼 絲繩運動,繞經卸載滾筒時將物料卸出。返回的空帶通 過耳槽搭在回程鋼絲繩上,一起運行至機尾張緊滾筒, 形成閉環。輸送機兩端均有分繩裝置和上繩裝置,使輸 送帶與鋼絲繩脫開或楔合,以便兩者分別繞過各自的 兩端滾筒 (或繩輪)。

基本結構

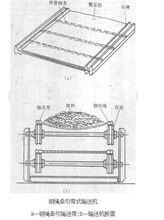

鋼繩牽引帶式輸送機

鋼繩牽引帶式輸送機由驅動裝置、鋼絲繩、托繩輪、輸送帶 等組成 (見圖1)。

驅動裝置 運料、運人和檢驗鋼絲繩時要求不同 的線速度,驅動裝置需滿足變速的要求。兩根牽引鋼絲 繩線速度應同步,承載要均衡。由於驅動電機外特性有 差異,驅動輪直徑有偏差等原因均會導致兩繩線速度 不同步與受力不均。因此,交流驅動時常設有差動機構 調節使之均衡,通過可控矽串級調速裝置或雙速電機 加慢速傳動裝置實現變速; 直流驅動時用可控矽控制 實現平穩起動及無級調速,用雙機串聯達到與差動機 構相同的調節功能。

鋼絲繩 承受牽引力的元件。在運行中繞經各種 繩輪,受到頻繁的彎曲和擠壓,接頭處最易損壞。接頭 必須插接,長度為繩徑的800~1000倍,直徑不得超過 原繩徑的10%~15%。選用X型線接觸(外粗式),鋼 絲繩壽命較長,其特點是外表鋼絲粗、耐磨,內層鋼絲 細、柔軟,彎曲性好。表面鍍鋅或塗高摩擦係數的油脂, 可增強抗腐蝕能力。採用同向捻,不會鬆散。

托繩輪 用於支承牽引鋼絲繩,直徑一般為繩徑 的8~10倍,分布間距取決於每個托輪的承載能力,並 要保持鋼絲繩垂度不超過托繩輪間距的1%~2%。輪 襯的材料應耐磨、耐壓,對鋼絲繩損傷小。早期的托繩 輪用鑄鋼製成,對鋼絲繩損傷嚴重,後來在其外緣套裝 上尼龍或聚胺基甲酸酯輪襯,鋼絲繩壽命顯著增加。國 外輪襯壽命一般可達4年。

輸送帶 不承受牽引力,只起支承物料的作用,強 度要求不高,厚度一般不隨機長增加。為增強橫向剛 度,帶內等距排列有彈簧鋼條使其承載時保持一定的 槽形。帶兩側的耳槽分上、下對稱和非對稱兩種結構形 式,耳槽對稱可以兩面使用;耳槽非對稱布置時,支點 間距減小,鋼條受力條件好,可減少脫槽機會,即便發 生脫槽,輸送帶仍可能搭在牽引繩上,減少事故,運人 時不易 “咬手”。

簡史與發展趨勢

鋼繩牽引帶式輸送機由英國首 創。第一台樣機於1954年8月投入生產運行。到80年 代中期,全世界共製造了350多台,推廣使用的國家近 20個。中國首台鋼繩牽引帶式輸送機於1968年11月 投入生產運行,迄今中國已製造出100多台。由於存在 鋼絲繩、輪襯、鋼條等三大易損件壽命低,維修量大, 工人勞動強度高,以及驅動裝置結構複雜、龐大,輸送 帶成槽性差,裝載量小,對局部過載敏感,易掉帶等缺 點,其使用量遠低於鋼繩芯帶式輸送機。

鋼繩牽引帶式輸送機正繼續向長距離、高速度方 向發展。安裝在澳大利亞最長的單機長度已達 30.4km,安裝在英國的單機年輸送量為1000萬t,最 大提升高度為990m,單機最大功率為4375×2= 8750kW,最大帶速7.6m/s。英國並已研製出外包合成 橡膠的鋼絲繩,提高了使用壽命;還採用芳族聚醯胺纖 維生產一種新牽引繩,其破斷力與鋼絲繩一樣,但重量 可減輕80%,耐彎曲疲勞的性能比鋼絲繩高2倍以 上。鋼繩牽引輸送帶用兩層鋼絲網代替按一定間距分 布的橫向鋼條,提高了輸送帶抗彎疲勞的壽命。輸送帶 非工作面的耳槽間距縮小,使橫向剛度增加,減少了掉 槽的可能性。