研究背景

鋼板凸度

鋼板凸度研究在首鋼3500mm中厚板軋機和南鋼2500mm中板軋機改造項目的基礎上,對中厚板軋機的板形與板凸度控制技術進行全面、系統和深入的研究,形成了一套比較完整的研究方法,並開發出相應的控制模型;同時對中厚板軋機的發展方向CVC-PLUS軋機的板形控制技術進行輥型設計和控制特性的研究,建立了相應的分析模型。

研究內容和主要結果

(1)建立了中厚板四輥軋機的工作輥和支撐輥磨損和熱膨脹模型,提出了工作輥彎輥力設定策略。定量地研究了工作輥和支撐輥輥型、鋼板寬度、軋制力、彎輥力等對鋼板凸度的影響,揭示了中厚板軋機的板形控制特性和板形變化規律。通過影響函式法,提出和建立了適合線上控制的承載輥縫凸度計算模型,並在現場實踐中得到了套用。

(2)通過對寶鋼5300mm寬厚板CVC-PLUS軋機工作輥輥型的剖析和數學推導而提出了CVC-PLUS軋機工作輥輥型設計原理;針對寶鋼引進的5300mm軋機,通過“試算法”提出了一種新的支撐輥輥型模型,並回歸了輥型係數。結果表明,運用本文的支撐輥輥型模型,在工作輥橫移狀態下,可以在一定程度上均勻輥間接觸壓力。依據CVC-PLUS軋機板形理論,利用提出的輥型,研究了軋制力、鋼板寬度和液壓彎輥力等對輥縫凸度的影響。結果表明:CVC-PLUS軋機可以大幅提高中厚板軋機的板形控制範圍。

(3)研究分析不同的中厚板軋機軋制規程設定。對普通四輥中厚板軋機採用負荷協調分配法制定軋制規程,以便在保證板形良好的同時,儘量發揮軋機的能力。而對中厚板CVC-PLUS軋機,提出了“帶有板形控制的滿負荷道次分配法”。通過CVC-PLUS輥型、液壓彎輥和工作輥橫移等強力板形控制手段,在充分發揮軋機最大能力的同時,又保證了最佳的板形控制質量。研究結果表明:相同設備參數的中厚板CVC-PLUS軋機同普通四輥軋機相比,軋制相同規格的軋件時,總道次數要少2~6個道次,而且板形控制質量要優於普通四輥軋機。

(4)建立了中厚板軋機板形控制系統。該系統針對普通中厚板軋機無板形檢測裝置的現狀,將板形分為大邊浪、邊浪、良好和中浪、大中浪等五個級別,線上軋制時由操作工目測、實時輸入板形信息,從而實現對板形的線上控制和調節;而對CVC-PLUS軋機則利用板形儀和凸度儀,進行動態凸度和平直度控制。本文的板形控制系統充分利用了實時線上板形信息進行反饋,與常規控制系統相比具有更強的魯棒性和控制精度;另外深入研究了中厚板軋機厚度控制和板形控制的相互影向以及消除這種影響所採用的解耦算法和數學模型。

中厚板軋機輥型對鋼板凸度的影響

圖1 四輥軋機軋制過程力學模型

圖1 四輥軋機軋制過程力學模型中厚板的凸度對金屬收得率、企業經濟效益和再加工工藝均有重要影響,其控制技術近年來發展迅速。軋板廠為了改善產品質量的控制水平和減少鋼板凸度,將精軋機的支撐輥由傳統的圓柱形改為兩端的雙錐度形,即雙錐度支撐輥,套用以來,已取得較好的效果。研究擬在分析各因素對雙錐度支撐輥鋼板凸度影響規律的基礎上,提出進一步提高鋼板凸度控制水平的措施。

雙錐度支撐輥改善鋼板凸度的機理

圖2 雙錐度支持輥軋制過程力學模型

圖2 雙錐度支持輥軋制過程力學模型2800mm中厚板軋機的精軋機為四輥軋機,其支撐輥長期以來採用傳統的圓柱形,軋制過程的力學模型示於圖1。由圖1可知,由於支撐輥和工作輥在輥身長度上全部接觸,工作輥在板寬範圍以外作用著一個附加力矩,通常叫做有害力矩,從而使其撓度大於支撐輥的撓度。這樣,必然導致鋼板產生較大的凸度

如圖2所示,將支撐輥改為雙錐度形以後,對不同的鋼板寬度而言,在其範圍以外工作輥和支撐輥可部分、甚至全部脫離接觸。這樣,工作輥的有害力矩可在一定程度上減小,甚至全部消除,從而使鋼板產生的凸度相應地減少。

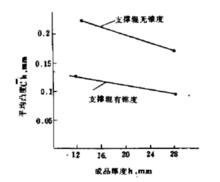

圖3 支撐輥有、無錐度時的鋼板凸度

圖3 支撐輥有、無錐度時的鋼板凸度將工作輥為平輥、支撐輥分別為圓柱形和雙錐度形條件下實測的不同成品厚度的鋼板凸度示於圖3。可知,曲線2位於曲線1的下方,且其斜率小於曲線1的斜率。也就是說,在一定條件下,雙錐度支撐輥不僅可使各種厚度產品的凸度明顯減少,而且還可使其間的凸度差減少。

應強調指出,實測的各種工藝條件下的鋼板凸度均有類似圖3的特性,說明使用雙錐度支撐輥對於減小和穩定鋼板凸度來說,具有明顯的效果。

各種因素對雙錐度支撐輥鋼板凸度的影響

一般來講,若忽略軋件軋後的彈性回復和冷縮,鋼板的橫向厚度分布將與相應板寬範圍內實際工作輥縫的幾何輪廓形狀近似一致。實際工作輥縫幾何輪廓形狀主要與軋輥的原始凸度和其產生的彈性變形(彎曲和壓扁)及熱凸度有關。在軋制過程中,由於軋輥原始凸度不斷地發生磨損,軋輥產生的彈性變形和熱凸度又與軋件的材質、規格(厚度和寬度)、溫度、變形量和軋制速度等一系列因素有關,故影響實際工作輥縫幾何輪廓形狀即影響鋼板凸度的因素是非常多而複雜的。為了便於分析各種因素對鋼板凸度的影響規律,我們對大量的現場數據進行取平均值和分類,以便採用單因素法對主要的因素進行分析。

進一步提高鋼板凸度控制水平的幾點建議

(1)雙錐度支撐輥鋼板凸度規程效應特性分析

由於雙錐度支撐輥可以部分減小,甚至全部消除有害力矩的影響,使軋輥的橫向剛度增大,從而可有效地減小鋼板凸度,並使鋼板凸度的規程效應特性減弱,使鋼板凸度易於控制和穩定。但是,鑒於上述,鋼板凸度仍然有明顯的規程效應現象。比較起來,在現行工藝制度條件下,鋼板的材質和厚度對凸度的影響較小,工作輥的原始凸度和板寬對凸度的影響則比較大。

由於接觸段長度不易變更,進一步提高鋼板凸度控制水平只有通過改進工藝規程這一途徑。也就是說,只有利用上述凸度的規程效應特性反過來對凸度進行控制和改善。

(2)進一步提高鋼板凸度控制水平的建議

鑒於上述分析,為了進一步提高雙錐度支撐輥鋼板凸度的控制水平,建議採取的主要措施為:

①將工作輥的原始凸度定為0.05~0.15mm,在現行換輥制度下,在支撐輥的一個服役周期內,初期工作輥的原始凸度取下限值,中後期隨著支撐輥磨損量的不斷增大,工作輥的原始凸度隨之增大,直至上限值。為了簡化,在支撐輥服役中期,工作輥的原始凸度取0.1mm,後期取0.15mm。這樣,既可將各種產品的凸度控制在0.1mm以下較小的水平上,又可避免較寬規格的產品產生負凸度的情況。同時,又可適當補償支撐輥磨損的影響,以保證鋼板凸度的控制水平比較穩定。

②進一步合理安排、調整產品品種的軋制順序。合理安排產品品種的軋制順序,必須兼顧設備(主要是軋輥)安全、凸度和板形控制、以及產品表面質量等問題,這是項非常重要而又非常複雜的工作。針對2800軋機生產的具體情況,在安排產品品種順序時,換輥之後,由於是冷輥,沒有熱凸度,應首先安排較厚、材質較軟(變形抗力較小)和中等寬度的產品;待軋輥的熱凸度穩定後,接著安排材質較硬、寬而薄的產品;隨後,隨著軋輥凸度磨損量的不斷增大,再依次按寬度由寬到窄、厚度由薄到厚和材質由硬到軟等來進行安排。這樣,既可較好地兼顧上述有關問題,又可使雙錐度支撐輥的優點得以充分發揮。