輥壓機堆焊

——焊絲的研發與套用

北京固本科技有限公司 胡建平唐亮

摘要研發了一種用於擠壓輥耐磨花紋堆焊焊絲,介紹分析了堆焊層的組織、硬度、化學成分、抗裂性能及其實際使用情況。

關鍵字:擠壓輥;耐磨堆焊;碳化鈮

輥壓機即高壓輥磨。它是將餵入的物料通過兩個反向旋轉的磨輥間隙時,在高壓作用下,被粉碎並壓成料餅。當此應力超過材料疲勞強度時,在表層形成裂紋,裂紋擴展、連線、剝落,產生疲勞磨損,最終導致擠壓輥不能正常工作。

為此根據擠壓輥的磨損形式及特點,消化吸收德國相關技術,採用碳化鈮代替高鉻,開發出新型輥壓機耐磨花紋堆焊焊絲,並對堆焊層的組織及性能做了研究。

與普通高鉻鑄鐵型堆焊焊絲相比,選用碳化鈮作為硬質相的優勢:首先,高鉻合金鑄鐵堆焊材料由於鉻和碳含量高,組織中的高硬度Cr7C3初生碳化物顯微硬度高,依靠高硬度的碳化物來抵抗磨損,但碳化鉻對堆焊基體的割裂作用大;其次,與碳化鉻相比,碳化鈮提高焊縫韌性,能達到即耐磨又抗高應力衝擊的目的。

2試驗方法

2.1硬度試驗

採用HRC-150型洛氏硬度計測量試樣焊態硬度,試樣為經打磨、拋光的金相試樣。載荷為150KG(HRC),載入時間為5 s,保荷時間為3 s,每個試樣連續測定5個點,取算術平均值。兩壓痕中心間的距離或任一壓痕中心距試樣邊緣的距離不小於3 mm。結果見表1。

表1 兩種焊絲巨觀硬度HRC

| NbC輥壓機耐磨花紋焊絲 | ZD310 |

| 60-63 | 58-63 |

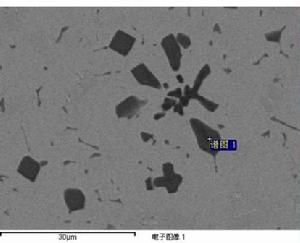

選用碳化鈮(NbC)來代替碳化鉻。碳化鈮顯微硬度為2400Hv,比碳化鉻更耐磨。碳化鈮可細化堆焊層晶粒,提高堆焊層韌性和抗衝擊性。另外,碳化鈮比碳化鉻尺寸更小見圖1,這樣就能保證高抗磨性的同時,最大限度的降低了焊縫的開裂傾向。通過SEM和XRD 可確定堆焊層組織為馬氏體和殘餘奧氏體分布大量的NbC硬質相

2.3磨損試驗

堆焊層利用線切割方法製取尺寸為57mm×25mm×5mm的試樣作為磨料磨損試樣。磨粒磨損試驗採用MLS-225型濕式橡膠輪磨粒磨損試驗機,為典型的三體磨粒磨損:磨粒(石英砂)在橡膠輪和試件表面流動從而引起磨損。試驗參數如下:橡膠輪轉速為240 r/min、橡膠輪硬度60(邵爾硬度)、載荷為100N,磨料為0.212 mm~0.425 mm的石英砂、預磨1000轉,精磨4000轉。材料的耐磨性能用磨損的失重來衡量,在試驗前後,將試件放入盛有丙酮溶液的燒杯中,在超音波清洗儀中清洗3~5 min,乾燥後用精度為0.1 mg的塞多利斯BS224S型電子天平稱量。算出磨損前後試件的重量差,即為失重量。取3個試樣的平均值衡量塗層的耐磨性,結果見表2.

表2 磨粒磨損試驗結果

| 試驗項目 | ZD310 | 新型NbC焊絲 |

| 磨損量/g | 0.1311 | 0.0874 |

| 相對耐磨性 | 1.0 | 1.5 |

3實際使用效果

我們選擇新型NbC輥壓機耐磨花紋堆焊焊絲,對瑞安水泥廠的輥壓機進行了現場堆焊修復。

圖2為2011年7月拍攝,此輥壓機原本使用ZD310採用菱形耐磨條紋,使用3個月後,耐磨花紋磨損消失,後使用固本新型輥壓機耐磨花紋焊絲,採用一字紋將磨損花紋修補,拍攝時已正常使用3個月,耐磨花紋仍清晰可見,使用壽命大大提高。

圖3為2011年4月拍攝,為固本研發的新型擠壓輥耐磨條紋堆焊焊絲用於廣西南寧某水泥廠擠壓輥堆焊修復工程。將輥體全面清理,修補恢復形狀後採用所研製的堆焊焊絲對輥面進行堆焊,為減少工作量,降低操作強度,採用人字耐磨條紋,耐磨花紋實際使用平均壽命為4個月。

結論

1. 用NbC代替碳化鉻套用於輥壓機耐磨花紋堆焊,堆焊層硬度可達到60~63HRC,耐磨性提高1.5倍,滿足輥壓機表面的使用要求。

參考文獻

[1] 周平安,水泥工業耐磨材料與技術手冊[M],中國建材工業出版社.

[2] 揚威,王欣,張永生等,高鉻鑄鐵耐磨堆焊埋弧藥芯焊絲研究[J],中國表面工程,2007(4),33~37

作者介紹:

胡建平,北京固本科技有限公司,工程師,工學碩士學歷,主要從事耐磨堆焊方面的研究工作。