簡介

蠕墨鑄鐵

石墨呈蠕蟲狀的鑄鐵,是20世紀60年代中期研製成功的。它的石墨形態介於片狀石墨和球狀石墨之間,所以力學性能也介於普通灰口鑄鐵和球墨鑄鐵之間。蠕墨鑄鐵的化學成分(%)通常為:C3.5~3.9,Si2.2~2.8,Mn 0.4~0.8,P<0.06,S<0.06,R(稀土)0.04~0.06。它的物理性能和鑄造性能優於球墨鑄鐵,接近普通灰口鑄鐵。蠕墨鑄鐵廣泛用來製作鋼錠模、排氣管、汽缸等。

組織成分

|

| 蠕墨鑄鐵 |

化學成分和球墨鑄鐵基本相同,一般為wC=3.0%~4.0%,wSi=2.0%~3.0%,wMn=0.4%~0.8%,wP<0.08%,wS<0.04%。其成分特點也是高的碳和矽質量分數,低的錳、磷和硫質量分數。

2、組織

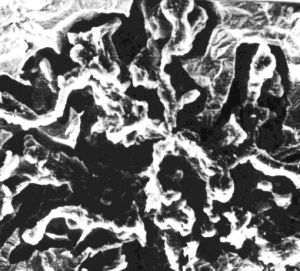

蠕墨鑄鐵的組織為鋼的基體上分布著蠕蟲狀石墨。蠕蟲狀石墨為互不連線的短片狀,其石墨片的長厚比較小,端部較鈍,其形態介於片狀石墨和球狀石墨之間。

性能

蠕墨鑄鐵的性能優良,具有灰鑄鐵和球墨鑄鐵的一系列優點。1)力學性能介於灰鑄鐵和球墨鑄鐵之間,如抗拉強度、伸長率、彎曲疲勞強度優於灰鑄鐵,而接近於鐵素體球墨鑄鐵。蠕墨鑄鐵的斷面敏感性較普通灰鑄鐵小得多,故其厚大截面上的力學性能仍比較均勻。此外它的耐磨性優於孕育鑄鐵和高磷耐磨鑄鐵。

2)導熱性和耐熱疲勞性比球墨鑄鐵高得多,這是蠕墨鑄鐵的突出優點。抗生長性和抗氧化性均較其它鑄鐵都高。

3)減振性能比球墨鑄鐵高,而不如灰鑄鐵。

4)良好的工藝性能。切削加工性優於球墨鑄鐵,鑄造性能接近灰鑄鐵,其縮孔、縮松傾向小於球墨鑄鐵,故鑄造工藝比較簡單。

熱處理

蠕墨鑄鐵在鑄態時,其基體具有大量的鐵素體,通過正火可增加珠光體,提高強度和耐磨性。為了消除自由滲碳體或提高塑性,可以通過退火獲得85%以上鐵素體基體的蠕墨鑄鐵。套用了、

|

| 蠕墨鑄鐵 |

性能強韌的工件新材料的不斷發展,正在驅使刀具製造商去開發新的刀具幾何形狀、硬質合金牌號和塗層技術。

例如,為航空工業服務的加工車間必須找到加工5553鈦合金和複合材料的有效手段。同樣,醫用零件加工車間則需要加工PEEK聚合體、不鏽鋼及其他特殊材料。而在汽車製造業,一種典型的難加工材料就是蠕墨鑄鐵(CGI)。這種材料主要用於製造發動機缸體、氣缸蓋以及通常用於大型柴油機卡車的軸承蓋鑄件。由於蠕墨鑄鐵的重量比傳統的灰鑄鐵輕一半,因此對於汽車來說具有更高的燃料能效。此外,其強度和剛度比灰鑄鐵高一倍,從而可以設計出壁厚更薄的發動機缸體。因此,一台裝配好的蠕墨鑄鐵發動機的重量要比灰鑄鐵發動機減輕9%左右。

蠕墨鑄鐵的套用在歐洲已有較長時間,在美國也已經被越來越多的人所接受。蠕墨鑄鐵能夠承受柴油發動機的最高燃燒壓力,而採用鑄鐵氣缸套的鋁製發動機缸體則做不到這一點。某些高性能的V型賽車發動機也採用蠕墨鑄鐵製造,不僅因為可以減輕重量,而且還可以提高剛性(尤其是氣缸之間凹陷處的剛性)。

蠕墨鑄鐵更難以加工的一個原因是它的拉伸強度是灰鑄鐵的2~3倍。在銑削加工中,較高的拉伸強度將轉化為較高的切削力,加工蠕墨鑄鐵所需要的加工功率比加工灰鑄鐵要高約15%~25%.因此,有些原來加工灰鑄鐵的車間需要轉產加工蠕墨鑄鐵時,可能會出現工具機功率不足的問題。此外,加工蠕墨鑄鐵還會面臨以下挑戰:

(1)蠕墨鑄鐵的熱傳導率相對較低,因此加工時產生的切削熱積聚在工件中,反過來會影響刀具的磨損。與此相反,灰鑄鐵具有較好的熱傳導性,加工時切削熱容易被切屑帶走。

(2)蠕墨鑄鐵零件的鑄造硬皮具有鐵素體結構,容易與刀具切削刃發生粘結作用。而灰鑄鐵的鑄造硬皮為珠光體結構,因此不會發生粘結。

(3)與灰鑄鐵不同,蠕墨鑄鐵中不包含硫化物。灰鑄鐵中的硫化物沉積到刀具切削刃上,可以起到潤滑作用,有利於延長刀具壽命。

(4)在蠕墨鑄鐵的鑄造工藝中,加入了鈦作為合金元素,從而產生了強度較高的鑄造外皮,同時也在整個鑄件中形成了具有磨蝕性的游離碳化物。蠕墨鑄鐵中的合金元素含量對其可加工性以及刀具壽命具有很大影響。

由於上述原因,用於切削蠕墨鑄鐵的刀具壽命通常只有切削灰鑄鐵刀具壽命的一半。

銑削與鏜削與灰鑄鐵相比,蠕墨鑄鐵的銑削加工表面光潔度(Rz)可以提高大約50%,這就意味著可以減少可能需要的加工工序,或者可能不需要使用精加工刀具來獲得要求的表面光潔度。在加工中,當刀具退出切削時,蠕墨鑄鐵工件的邊緣不會發生破損;而灰鑄鐵工件則可能產生崩損,當破損嚴重時,就可能導致缸體報廢。蠕墨鑄鐵在這方面的特性與鋼比較類似,即會產生毛刺但不會產生崩損。

由於利用常規工藝加工蠕墨鑄鐵時,必須採用較低的切削速度,因此可能需要花費比切削灰鑄鐵幾乎長三倍的加工時間。為了確定更高效的蠕墨鑄鐵加工方法,山特維克公司進行了許多試驗。對於銑削加工,確定的最佳刀具材料是塗層硬質合金,塗層採用厚層氮碳化鈦(TiCn)和氧化鋁(Al2O3)。厚塗層的厚度為7~10μm,薄塗層的厚度一般為2~3μm.

蠕墨鑄鐵銑削試驗結果如下:加工工具機:HellerPFV2;切削深度:3mm;吃刀長度:80mm;切削速度:130m/min;轉速:414r/min;進給率:298mm/min;每齒進給量:0.36mm;刀片數量:2(用於試驗);銑削總面積:3.08m2;刀具壽命:130min(全吃刀);每個刀片壽命:1.54m2.

該試驗採用為加工鑄鐵而設計的CoroMill365銑刀加工一個液體控制零件。所用的厚型刀片為12°正角刀片,但它安裝在負角度的刀座上,從而形成了較小的正切削角。它也允許採用密度較高的刀片排列方式,以獲得儘可能高的生產率。

對於蠕墨鑄鐵的車削和鏜削加工,山特維克公司推薦採用具有高耐磨蝕特性的硬質合金基體,加上採用中溫化學氣相沉積(CVD)工藝製備的耐磨厚塗層。試驗表明,用CBN刀片鏜削蠕墨鑄鐵的刀具壽命僅為鏜削灰鑄鐵時的1/10.此時,採用小正角(5°~10°)的刀具幾何形狀比較恰當,並推薦在加工蠕墨鑄鐵時不使用冷卻液。

鏜削工藝能夠通過一次走刀完成粗鏜缸孔的精加工。為此而開發的多刀片刀具稱為長刃刀具(Long-EdgeTool)。該刀具按螺鏇路徑向下進給切入缸孔,據說精鏜一個缸孔所用的時間與加工灰鑄鐵缸孔大致相當。後續的珩孔加工就是發動機裝配前的最終工序。

在開發這種新的精鏜工藝時,粗加工最好採用傳統的單頭銑刀,刀片採用Si3Ni4塗層和專為鏜削蠕墨鑄鐵而最佳化的幾何形狀。

套用案例

|

| 蠕墨鑄鐵 |

這時,蠕鐵很快成為人們的首選材料,它使新一代卡車發動機的缸體、缸蓋及缸套的可靠性大大提高。為了達到各種性能的最佳組合(如鑄造性能、機加性能、導熱性能和力學性能),這些部件必須用球化率為0%~20%(蠕化率為80%~100%)的蠕鐵來製造。為了推動蠕鐵的廣泛套用,鑄造工業目前正在積極準備、大量投資和改建新工藝,使蠕鐵的生產達到穩定、可靠。

在商用車輛迅速發展的中國,由於道路建設的逐步完善、貨物運輸的需求和私家車的增加,所有這些都要求用現代技術製造的柴油發動機,不僅要耐用,同時還要有最最佳化的油耗和增加車輛的載重量。由這引起的熱力負荷増加,在不増加發動機尺寸和重量的前提下,為滿足使用壽命的要求,柴油發動機缸體和缸蓋的材料將要由普通的灰口鐵轉向蠕墨鑄鐵。用蠕墨鑄鐵缸體和缸蓋所製造的柴油發動機不僅滿足了使用壽命的要求,同時尺寸穩定,在整個使用壽命內滿足尾氣質量的要求。由於歐Ⅳ標準的要求,在歐洲已有9種新設計的蠕墨鑄鐵缸體和缸蓋的重型柴油發動機已在2007年啟動。

2、蠕墨鑄鐵已進入批量生產

儘管蠕墨鑄鐵早在1948年就被發現,但由於穩定生產的範圍很窄,直至先進的生產控制技術的研究成功並有效地投入了使用,蠕墨鑄鐵套用於複雜部件(如發動機缸體)的大批量的生產才有了可能。最終實現大批量的生產還依賴於現代的電子技術和計算機處理器的出現。蠕墨鑄鐵技術的發展起始於上世紀九十年代的歐洲,而首次缸體的批量生產則在1999年。目前每年已有10萬多噸蠕墨鑄鐵缸體提供給汽車製造公司。蠕墨鑄鐵生產技術的成功開發導致了在歐洲、亞洲和美洲的批量生產。

相對於傳統灰口鑄鐵和鋁,由於蠕墨鑄鐵具有高出75%的抗拉強度,高出45%的剛度,高出約一倍的疲勞強度,發動機設計師可以使用蠕墨鑄鐵提升發動機的性能、燃油經濟性和耐用性,同時減少發動機的重量、噪音和排放。欣特卡斯特生產各種蠕墨鑄鐵部件,從最小的2kg到最大的17T,全部採用久經驗證的工藝控制技術。蠕墨鑄鐵部件的終端用戶包括阿斯頓馬汀、奧迪、卡特彼勒、賓士、達夫卡車、福特、曼、曼柴油機公司、保時捷、標緻、雷諾、勞斯萊斯動力工程、豐田、大眾、沃爾沃、瓦克夏發動機公司等。

大批量生產蠕墨鑄鐵的工藝控制技術,是基於1966年推出的工藝控制系統1000和1999年推出的工藝控制系統2000在各鑄造廠的生產經驗以及大量的研究開發而推出。其技術提升包括內部硬體的升級、新的作業系統、新的工藝控制軟體和擴大了的核心熱分析取樣技術。系統3000技術的靈活性、堅固耐用性、分析的準確性為欣特卡斯特蠕墨鑄鐵鑄造廠客戶提供了獨立、穩定地進行蠕鐵鑄件大批量生產的能力。

3、蠕墨鑄鐵技術在一汽獲得套用

今年5月,中國一汽在長春研發中心生產了一套小型鑄造系統,該套系統就是用蠕墨鑄鐵技術生產發動機。“中國很想提高汽車發動機的工藝和性能。中國一汽的設計人員正在潛心研究CGI技術,我相信一汽研究與發展鑄造廠會把首套系統生產出來。當這套系統投入使用時,我們就可以在工廠安裝全套系統了。”為一汽提供設備需求的道森說。在中國,這一技術已經用來為國際企業Honeywell和BorgWarner生產排氣管和渦輪增壓機外殼。中國一汽在長春的研發中心已經生產出了第一批鑄件。中國一汽集團是中國第一家投資蠕墨鑄鐵技術的汽車生產商。

1999年,奧迪開始在A8的V8柴油發動機上少量使用蠕墨鑄鐵;2003年,福特在美國生產的卡車上開始大規模使用這種技術。自從那時起,因為蠕墨鑄鐵適於製造需要承受高強度和熱循環負荷的零件,這項技術成為製造V6和V8柴油發動機的一個標準。由於材料的強度變大,發動機體積可以製造得更小,並承受更高的強度。由此帶來了高性能和低重量的雙重好處,因而也提高了燃油效率。