性能特點

1. 硬度大

耐磨陶瓷

耐磨陶瓷其洛氏硬度為HRA80-90,硬度僅次於金剛石,遠遠超過耐磨鋼和不鏽鋼的耐磨性能。

2. 耐磨性能極好

經中南工大粉末冶金研究所測定,其耐磨性相當於錳鋼的266倍,高鉻鑄鐵的171.5倍。在同等工況下,可至少延長設備使用壽命十倍以上。

3. 重量輕

其密度為3.6-3.9g/cm3,僅為鋼鐵的一半,可大大減輕設備負荷。

4. 粘接牢固、耐熱性能好

耐磨陶瓷片最好採用高強度陶瓷結構膠貼上,可確保陶瓷在高溫下長期運行不脫落。

常用規格

10×5×1.5mm, 10×10×1.5mm;

10×10×3mm, 15×15×3mm;

17.5×17.5×3mm, 20×20×3mm;

20×20×5mm, 50×60×6mm;

50×60×8mm 120×80×25mm。

並可根據需要定製加工各種異型件,高精度耐磨件以及陶瓷金屬複合件。

每一種工程陶瓷材料都有其自身的優點和缺點,因此必須針對陶瓷使用的工況進行充分的分析和研究。使用條件不滿足,陶瓷將無法達到預期的使用效果。一般情況下影響陶瓷性能的主要因素如下:

1. 使用溫度範圍及變化;

2. 腐蝕介質;

3. 受力情況;

4. 硬顆粒碰撞入射角;

5. 粒子沖蝕強度

在所有的陶瓷材料中,主要使用氧化鋁以及碳化矽陶瓷兩種。氧化鋁陶瓷對一般的腐蝕和磨蝕具有極高的抵抗能力,而且性能價格比最高,適合絕大多數場合使用。而燒結碳化矽只在更高溫度,更高韌性以及耐磨性要求條件下才會考慮使用。

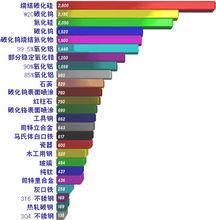

主要耐磨材料硬度比較圖:

耐磨陶瓷

耐磨陶瓷起草階段

耐磨陶瓷成形方法有很多種,生產中應根據製品的形狀選擇成形方法,而不同的成形方法需選用的結合劑不同。常見陶瓷成形方法、結合劑種類及用量如下

所示:

耐磨陶瓷成形方法、結合劑種類和用量

成形方法 結合劑舉例 <結合劑用量(質量%)

千壓法 聚乙烯醇縮丁醛等 1~5

澆注法 丙烯基樹脂類 1~3

擠壓法 甲基纖維素等 5~15

注射法 聚丙烯等 10~25

等靜壓法 聚羧酸銨等 0~3

結合劑可分為潤滑劑、增塑劑、分散劑、表面活性劑(具有分散劑和潤滑功能)等,為滿足成形需要,通常採用多種有機材料的組合。

技術指標

項目 指標

氧化鋁 含量 ≥90%

密度 ≥3.5 g/cm3

洛氏硬度 ≥80 HRA

抗壓強度 ≥850 Mpa

斷裂韌性KΙC ≥4.8MPa·m1/2

抗彎強度 ≥290MPa

導熱係數 20W/m.K

熱膨脹係數: 7.2×10-6m/m.K

典型套用

表1 耐磨陶瓷在水泥工業套用部位示例

| 套用設備系統 | 套用抗磨部位 |

| 石灰石破碎及原燃料預均化系統 | 下料溜槽、料斗及皮帶滾筒等 |

| 生料立磨系統 | 進料溜槽、滾軸各封圈、選粉機導流葉片、立磨鏇風筒、管道等 |

| 煤磨系統 | 選粉機殼體、煤粉管道、回料管等 |

| 迴轉窯系統 | 增濕塔進、出口彎頭、篦冷機至電收塵管道、篦冷機立煤磨管道、鏇風筒、電收塵隔柵板、熟料提升機下料溜槽等 |

| 水泥粉磨系統 | 立磨、輥壓機、V型選粉機進料溜槽、選粉機殼體、循環風機葉輪、殼體、鏇風筒及進、出料口彎頭 |

| 餘熱發電系統 | 篦冷機至沉降室、管道及內壁 |

貼上

選用BD系列耐磨陶瓷膠(1)、多元樹脂復配。採用環氧樹脂、酚醛環氧樹脂,有機矽樹脂、DBT-7增韌劑按適當比例共混,達到最大發揮各種樹脂性能;(2)、採用多元複合原理,進行固化劑的復配。與主劑反應後提高固化物在耐溫性和高溫工況下的耐老化性、耐磨蝕性。(3).、施工工藝性能得到了極大的改善,如BD181耐磨陶瓷貼上膠可在不用磁鐵及其他支撐措施的條件下在設備 立面和頂棚進行施工,滿足了不同環境工況下的施工要求的性能指標。

該項目耐溫性、耐老化性等指標趕上並超過了部分進口耐磨陶瓷貼上膠粘劑。如BD400高溫膠最大可耐450℃高溫,BD1200高溫膠適用於 1200℃工況下粘固。該耐磨陶瓷貼上膠已獲得國家發明專利。