由金屬和非金屬多種組元組成,具有穩定的摩擦係數,耐磨性好的粉末冶金製品。

簡史30年代美國首先用青銅粉、二氧化矽粉、石墨粉通過粉末冶金工藝製得銅基粉末冶金摩擦製品,套用到航空工業中。後來由於重負荷制動的需要發展了鐵基粉末冶金摩擦製品。中國從50年代開始生產船用離合器的銅基粉末冶金摩擦製品。60年代由於飛機、汽車、工程機械的需要,而發展了鐵基粉末冶金摩擦製品。

分類粉末冶金摩擦製品,按材質分為銅基的和鐵基的兩類,鐵基的通常用於乾式重負荷,銅基的用於中等負荷。按使用狀況分為乾式和濕式兩類,乾式的用於制動部件,濕式的用於船舶、工具機、工程機器的油浸離合器中。

組元粉末冶金摩擦製品含組元較多,大體可分為基體組元、潤滑組元、摩擦組元。(1)基體組元:主要是銅或鐵,作為摩擦製品的基體形成材料骨架,同時有傳導散熱降低摩擦表面溫度的作用。為了強化基體提高基體耐高溫性,經常添加錫、鋅、錳、鎳、鉬等元素,使其合金化。(2)潤滑組元:如石墨、二硫化鉬、硫酸鋇等固體潤滑劑和鉛、鉍等低熔點金屬,這些組元能在摩擦表面形成自潤滑層提高抗卡性能。(3)摩擦組元:常用二氧化矽、三氧化二鋁、莫來石、碳化矽、碳化硼等高硬度、高熔點、穩定性好的材料,其作用是增加摩擦係數,清除使用過程中摩擦表面形成的金屬層。

成分性能套用粉末冶金摩擦製品鐵基的、銅基的都能用作汽車、火車、飛機的剎車零件,銅基的還用作船舶、工程機械的傳動離合器,它們都是保證剎車安全和傳動可靠的關鍵零件,必須經過模擬使用條件的專用檢驗設備和專用檢驗規程檢驗合格才能出廠,常用粉末冶金專用摩擦製品的性能、成分、套用見表。

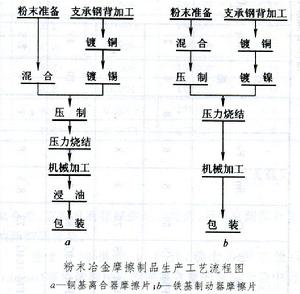

展望粉末冶金摩擦製品發展趨勢是:(1)添加鎢、鉻、鉬等合金元素,提高基體的耐高溫性,採用複合穩定的難熔化合物(硼化物,碳化物)作硬質相,保持高溫摩擦係數穩定性。(2)發展新材質如陶瓷基摩擦製品,鈹基摩擦製品等。(3)改進粉末冶金摩擦製品的壓力燒結工藝,提高生產效率和產品質量,如用連續壓力燒結爐、撒粉連續燒法等。