用途

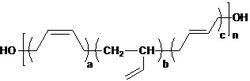

丁羥膠結構式

丁羥膠結構式從已公開的文獻報導看,在國外有關生產工藝的研究已較成熟,重點放在反應機理和使用性能方面的研究,尤其是關於套用途徑的開發,一些國家正在積極進行工作。主要有以下幾方面的用途:

1、膠粘劑;

2、塗料;

3、輪胎等工業用橡膠材料(皮帶,防震橡膠)及形狀複雜的工業用橡膠材料(車輛用的安全部件如防撞器等);

4、密封材料,填縫材料;

5、人造皮革、彈性纖維等的原料;

6、泡沫塑膠及優良的衝擊吸附材料;

7、橡膠塑膠的改性劑;

8、電氣零件材料及電氣零件材料用的灌封材料;

9、鞋用材料;

10、船泊甲板、天花板及鋪路用材料。

有的文獻歸納其用途有十九種之多。

合成方法

端羥基聚丁二烯的合成方法、分子結構及性能

端羥基聚丁二烯,一般是指每個大分子兩端平均有兩個以上羥基的丁二烯的均聚物或共聚物。共聚物有丁二烯-苯乙烯共聚物、丁二烯-丙腈共聚物。均聚物的示意結構式如下:

端羥基聚丁二烯的微觀結構是由其合成方法決定的。因其可軍用,國外對合成工藝及使用細節均嚴守秘密,從已公布的資料看,主要合成方法有自由基聚合、陰離子活性聚合和陰離子配位聚合。一般地說,利用自由基聚合時,1,4-結構占75-80%,其中1,4-反應約占60%,1,2-乙烯基結構為20-25%。利用陰離子配位聚合,分子中幾乎全部是1,4-結構,而且1,4-順式結構的比例較高。利用陰離子活性聚合,有時分子中的1,2-乙烯基結構可達90%,所得預聚物分子量分布亦窄,Mw/Mn接近於1。

優點

所以要根據使用目的和要求,選擇不同微觀結構的產品。一些端羥基聚丁二烯產品的性能如表1所示。除上述性能外,端羥基聚丁二烯尚有如下優點:

(1)端羥基聚丁二烯在常溫下是液體,因此在加工處理時,可不用有機溶劑,避免了由溶劑而造成的環境污染、火災、爆 炸等危險。在日益強調消除公害的當今世界,這一點有其特別重要的意義。

(2)因其是液體,可採用澆注成型或注射成型等工藝,加工簡便,且可連續化、自動化、機械化,因而節省了人力和能源,降低了產品的加工費用。

(3)預聚物末端羥基較容易在室溫下和異氰酸酯平穩地進行反應,特別是和芳香族異氰酸酯反應活性更高,因此可將其製成室溫固化的塗料和膠粘劑。

(4)端羥基聚丁二烯和其他固體橡膠一樣,可使用炭黑鋅白、玻璃纖維等補強填充劑。

表1 端羥基聚丁二烯的國外品種和性能

| 商 品 名 | Polybd R-15M | Polybd R-15M | Polybd CS-15 | Polybd CN-15 | Nisso PB | Polybd R-45HT |

| 制 造 商 | Sinclair Research Inc | ARCO | ARCO | ARCO | 日本曹 達(株) | ARCO,日本出光石油化學(株) |

| 聚合方法 | 自由基 | 自由基 | 自由基 | 自由基 | 活性陰離子 | 自由基 |

| 分子量Mn | 2700-3000 | 2500-2800 | 2800-3600 | 3300-4400 | 1000-3000 | 2800左右 |

| 官能度fn | - | 2.2-2.6 | 2.2-2.4 | 2.2-2.4 | 2 | 2.2-2.4 |

| 粘度,泊(30℃) | 220±50 | 50±10 | 225±50 | 500±100 | 50±10 | |

| 水分含量 | 0.05% | 0.05% | 0.05% | 0.05% | 0.05% | 0.05% |

| 含共聚單位量 | - | - | 25%苯乙烯 | 15%丙烯腈 | - | - |

| 微觀結構(%) | ||||||

| 1,4順式 | 20 | 20 | 20 | 20 | 20 | |

| 1,4反式 | 60 | 60 | 60 | 60 | 5-10 | 60 |

| 1,2乙烯基 | 20 | 20 | 20 | 20 | 85-9 | 20 |

| 碘值 | 395 | 389 | 335 | 345 | - | 398 |

(5)因端羥基聚丁二烯的分子骨架中,不含有通常聚氨酯分子骨架中有的醚或酯鍵,因此水解安定性良好。

(6)有優良的電氣性能。端羥基聚丁二烯的分子骨架和一般固體橡膠的分子骨架相似,因此電氣絕緣性能良好,可製成各種電氣絕緣材料。

(7)端羥基聚丁二烯力學性能良好,補強系抗張強度可達200公斤/厘米2,伸長560%。玻璃化溫度為-70℃,因此可將其製成耐寒的橡膠製品、塗料及膠粘劑。

缺點

端羥基聚丁二烯存在以下缺點:

(1)與相應的固體橡膠相比,價格較貴;

(2)與固體橡膠比較,液體橡膠的強度、抗彎曲性能、老化性能(特別是高溫性能)還有若干問題。

(3)在增強填充劑的混煉、成型加工中必須建立獨自的加工工藝(已有的橡膠加工設備難於使用)。

(4)如不能使加工工藝機械化、自動化和連續化,則相反地會使產品的價格更高。

所以要充分利用其優點克服其缺點,開發有特色的民用途徑。

2、各種橡膠類彈性體的製備

由端羥基聚丁二烯製備橡膠彈性體的方法和聚氨酯完全相同,有一步法和預聚物法。一步法就是將端羥基聚丁二烯、鏈延伸劑、交聯劑、固化催化劑、補強劑等配合劑充分混合在一起,經脫泡澆注到模具中,即可得到所需製品。預聚物法,就是先將端羥基聚丁二烯與二異氰酸酯反應,製成端異氰酸酯預聚物,然後再與其他配合劑混合,經上述工藝過程而得到製品。

常用配合劑有多異氰酸酯固化劑:甲苯二異氰酸酯(TDI)、六次甲基二異氰酸酯(HMDI)4,4′-二苯基甲烷二異氰酸酯(MDI)、多甲撐多苯基多異氰酸酯、異佛爾酮二異氰酸酯(IPDI)、三苯基甲烷三異氰酸酯、二甲苯二異氰酸酯、1,4-環已撐二異氰酸酯、1,4-四氫萘撐二異氰酸酯等。

鏈延伸劑有1,2-丙二醇、1,4-丁二醇、雙酚A系二醇、甘油、蓖麻油、三羥甲基丙烷等。

異氰酸酯和醇反應的催化劑有二丁基錫二月桂酸酯、辛酸錫等。

為了提高其耐老化性能,還要加入防老劑。

根據不同需要還可加入紫外線吸收劑、增容劑、難燃劑、發泡劑、著色劑等。

為了提高其強度和抗彎曲性,研製了一些新的配合劑如新的固化劑:路易斯酸和醯胺類金屬化合物、改性多磷酸、五氧化二磷、多磷酸、焦磷酸等。還有一些特殊的固化劑,如磷氮氯聚合物[(PNCl2)n],既是固化劑,又是難燃劑。特點是可避免由於加入其他難燃劑如硼酸亞鋁等引起的橡膠物理性能的降低,由此種固化劑可製成耐火端羥基聚丁二烯橡膠。

調整配合劑的種類和用量,可製得各種物理性能的彈性體。如不同的補強劑對彈性體的性能有不同的影響,甚至不同形狀的同一補強劑對彈性體性能的影響亦不相同。鑒於這種情況,端羥基丁二烯固化物的性能可在較寬的範圍內進行調整。端羥基聚丁二烯橡膠補強系的物理性能列於表2。從表2可以看出用預聚物法所製得的橡膠的物理性能最好。

表2 端羥基聚丁二烯液體橡膠補強系的物理性能

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 制 法 | 一步法 | 一步法 | 一步法 | 一步法 | 預聚物法 | 預聚物法 |

| 端羥基聚丁二烯品種 | CS-15 | R-45M | CS-15 | CS-15 | R-45M | R-45M |

| 補 強 系 | ISAF-LS 50份 | ISAF-LS 50份 | ISAF-HM 50份 | HAF 50份 | 短鏈二醇 29.6份 | 短鏈二醇 21.3份 |

| 硬 度(肖氏A) | 76 | 85 | 70 | 82 | 97 | 94 |

| 抗張強度(公斤/厘米2) | 160 | 150 | 178 | 195 | 208 | 220 |

| 伸長(%) | 250 | 270 | 480 | 200 | 440 | 493 |

| 200%模量(公斤/厘米2) | 40 | 70 | 63 | 192 | 137 | 98 |

| 撕裂強度(公斤/厘米) | 36 | 26 | 61 | 53 | ||

| 耐屈撓性(循環) | 1.1×104 | 4.4×104 |

註:(1)ISAF-LS、ISAF-HM、HAF均為炭黑商品名稱。

(2)短鏈二醇是N,N雙-(2-羥丙基)苯胺。

(3)表中各配方均使用異氰酸酯進行鏈延長和固化,未給出詳細組分。

由端羥基聚丁二烯製得的橡膠的低溫特性、水解穩定性均良好,耐熱性能也大大改善(見表3、表4、表5),尤其是和聚醚或聚酯聚氨酯相比,某些特點更加突出。例如聚酯聚氨酯,置於沸水中六天,幾乎完全分解,而在同樣條件下,端羥基聚丁二烯聚氨酯的力學性能無顯著變化。在橡膠製品中,以輪胎對材料性能的要求最苛刻,除耐屈撓性外,端羥基聚丁二烯補強系固化物基本上可以滿足輪胎的性能要求。

液體橡膠工業是剛剛興起的新興工業,需要有特有的加工工藝和設備,工藝過程如圖1所示。從圖1可以看出,使用液體橡膠制橡膠製品需要混合、脫泡、注射成型等機械,而這些機械的研製是該領域的重要課題之一,在研製過程中,可借鑑塑膠工業已有的成果,有些新機械已經研製成功。

與固體橡膠相比,液體橡膠的強度、抗屈撓性較差,製成的輪胎在高速行駛過程中,出現內部發熱問題,今後還有待於開發新的主鏈延長劑、交聯劑和補強劑。鑒於存在這些問題,國外先以比較簡單的腳踏車輪胎為目標,進行研究,並加速開發澆鑄或迴轉成型制輪胎的方法。端羥基聚丁二烯在-50℃仍保持橡膠彈性的耐寒性能、優良的塗裝性能、吸收衝擊的性能,將其製成汽車防撞、防震器等有特別重要的意義。用連續化自動化生產和使用澆注工藝還可大大降低製品的成本。如在月產10萬個(每個重約500克)的這種汽車零件工廠中,將以前使用的固體橡膠壓縮成型加工法,換成液體澆注工藝總費用可降低75%,因產品小,加工設備亦簡單。

因端羥基聚丁二烯有優良的電氣性能,耐水、耐腐蝕性能和尺寸安定性,可用澆注法製成形狀複雜的絕緣材料(如電纜接頭),國外已有商品出售。

特性

初期,端羥基聚丁二烯主要是民用,如用於塗料和膠粘劑。由該預聚物製成了各種有特色的塗料,如低溫塗料、防腐塗料、電絕緣塗料、水溶性塗料等。

為了解決能源危機, 人們在寒冷地帶尋找石油,在開發石油的過程中,需要大量低溫塗料。端羥基聚丁二烯低溫塗料是二液型:

A組分—多異氰酸酯,可用多苯基多甲撐多異氰酸酯(PAPI)或4,4′-二苯基甲烷二異氰酸酯(MDI)。

B組分—多羥基化合物的混合物,其第一個化合物是Polybd R-45HT:第二個化合物是羥甲基取代的烯丙基醚,如商品Methylon 75108;第三個多羥基化合物是N,N-二(2-羥丙基)苯胺,商品名Isonol C-100,將這三種化合物溶在苯、甲苯或二甲苯溶劑中,加入適量炭黑,即成為組分B。

將A、B兩個組分混合加入催化劑即可使用。該塗料固化溫度38-71℃,脆點在-80℃以下。

端羥基聚丁二烯塗料的另一個特點是防腐性能好,某些塗料耐酸鹼性能很突出。如在運輸磷酸肥料的過程中,所使用的罐車要塗上耐磷酸的塗料,該塗料可以用端羥基聚丁二烯製得。首先將端羥基聚丁二烯與二苯甲烷二異氰酸酯反應,製成端異氰酸酯預聚物(含6%未反應的異氰酸酯根)。將該預聚物溶在甲苯、甲乙酮各半的溶劑中製成該預聚物溶液,加入固化劑溶液後即得到塗料。該塗料在25℃下、72小時內即可固化,塗層置於85%的磷酸中(70℃)11天,性能無變化。

端羥基聚丁二烯與環氧樹脂配合,可製成性能更好的耐久性防腐塗料。主要組分除polybd R-45M外,還有環氧樹脂、脂肪酸酯、PAPI等。將該塗料置於5%的H2SO4水溶液中(25℃)30天,5%NaOH水溶液中(25℃)30天,5%食鹽水溶液中(50℃)300小時,均無異常變化。

表3 端羥基聚丁二烯固化物的低溫特性

| 1 | 2 | 3 | 4 | 5 | |

| Polybd R-45 HT | 100 | ||||

| 聚丁二烯預聚物 MP-9 | 100 | 100 | |||

| 聚丁二烯預聚物 HTP-9 | 100 | 100 | |||

| 苯胺系二醇 Lsonol C-1000 | 21.3 | ||||

| Lsonol 93 | 21.3 | ||||

| 乙撐二醇 | 6.6 | ||||

| 二乙撐二醇 | 11.4 | ||||

| 間二甲苯二異氰酸酯 | 9 | ||||

| ISAF炭黑 | 50 | ||||

| 物性測定溫度℃ | 20 -40 | 20 - 40 | 20- 40 | 20 -40 | 20 - 40 |

| 100%抗張應力, (公斤/厘米2) | 14 33 | 60 161 | 17 127 | 56 134 | 32 132 |

| 300%抗張應力,(公斤/厘米2) | 71 112 | 105 307 | 92 | 49 219 | |

| 抗張強度,(公斤/厘米2) | 110 255 | 140 500 | 20 230 | 94 290 | 64 250 |

| 伸長,% | 470 560 | 420 400 | 150 270 | 310 300 | 430 340 |

| 硬度(肖氏A) | 35 65 | 89 93 | 60 84 | 80 80 | 76 81 |

表4 端羥基聚丁二烯固化物水解穩定性

| 配 方 | 1 | 2 | ||||

| Polybd R-45M | 100 | 100 | ||||

| 甲苯二異氰酸酯 | 7 | 7 | ||||

| 二丁基錫二月桂酸酯 | 0.04 | 0.04 | ||||

| 炭黑sterling 10R | - | 4.0 | ||||

| Ethyl 702抗氧劑 | 1.0 | 1.0 | ||||

| 在100℃水中的天數 | 0 | 2 | 5 | 6 | 0 | 5 |

| 物理性能 | ||||||

| 抗張強度(磅/英寸2) | 152 | 136 | 144 | 141 | 1268 | 1189 |

| 伸 長,% | 174 | 142 | 172 | 181 | 299 | 274 |

| 100%模量(磅/英寸2) | 126 | 125 | 120 | 113 | 519 | 499 |

| 200%模量(磅/英寸2) | - | - | - | - | 922 | 999 |

| 肖氏硬度,A | 42 | 42 | 38 | 38 | 71 | 66 |

表5 端羥基丁二烯固化的耐熱特性

| 1 | 2 | 3 | 4 | 5 | |

| Polybd R-45 HT 聚丁二烯預聚物 MP-9 苯胺系二醇lsonol C-100 液體MD 1 加工油AH-10 抗張強度(公斤/厘米2) 伸 長(%) 硬 度(肖氏A) 加熱後的變化率(在100℃) 加 熱(68小時) 抗張強度(%) 伸 長(%) 硬 度(%) | 100 14 17 120 57 +12 + 9 + 8 | 100 16.8 38 133 260 83 -11 -17 + 1 | 100 16.8 38 144 280 87 - 3 -17 - 2 | 100 16.8 38 100 65 300 60 +35 +35 + 3 | 100 21 183 520 89 + 5 - 8 0 |

表6 無帘布輪胎所要求液體橡膠的性能

| 高溫時要求的性能 | |

| 抗張強度(100℃) 抗撕裂強度(100℃) 耐屈撓性(80℃) 室溫時的性能要求 抗張強度 伸 長 200%模量 | 126公斤/厘米2 以上 35公斤//厘米2 以上 2×106 循環 以上 196公斤/厘米2 以上 400% 以上 98-108 公斤/厘米2 |

表7 液體橡膠粘劑的配方及物理性能

| 1 | 2 | |

| 端羥丁基聚丁二烯—苯乙烯共聚物(HT-PBS) 炭黑(ISAF-LS) TDI MDI NCO/OH當量比 催化劑(DBTDL) 防老劑 物理性能 100%抗張應力(公斤/厘米2) 300%抗張應力(公斤/厘米2) 抗張應力(公斤/厘米2) 伸 力,% 撕裂強度(公斤/厘米) 硬 度(肖氏A) | 100 50 6.8 1.2 0.2 3.0 22 97 207 560 45 65 | 100 50 9.6 1.0 0.05 3.0 25 104 200 560 42 61 |

表8 用液體橡膠粘結金屬的強度

| 膠粘劑 | 裂 張 斷 裂 粘 結 強 度(公斤/厘米2) | ||||

| 不鏽鋼 | 鐵 | 鋁 | 銅 | 黃銅 | |

| 1 | 34.7(C) | 40.4(C) | 18.8(A) | 25.7(C) | 10.4(C) |

| 2 | 29.8(C) | 31.4(C) | 28.5(C) | 22.5(A) | 14.1(A) |

註:(A)界而剝離;(C)內聚破壞。

端羥基聚丁二烯還可製成導電膠及粘結聚酯的膠粘劑。

其它用途

端羥基聚丁二烯的其它用途

(1)改性劑

該預聚物可作為橡膠或塑膠的改性劑,提高這些材料的塑性、柔性、耐衝擊性能及固化性能,亦是聚氯乙烯很好的增塑劑。

聚醚或聚氨酯樹脂,因分子極性高,故耐油性能、耐溶劑性能良好,但低溫性能、耐水解性能差,加入一定量的端羥基聚丁二烯以後,降低了聚氨酯樹脂的脆化溫度,減少了壓縮永久變形,提高了硬度和耐水解性能。

用PPG樹脂(聚丙撐二醇樹脂,分子量2000,羥值56.1)制聚氨酯材料時,固化時間長達20小時,如加入15%的端羥基聚丁二烯(R—45M)固化時間可以減少到40分鐘,脆化溫度亦由-47℃降至-56℃。隨端羥基聚丁二烯加入量的增加,聚氨酯材料的電阻亦明顯增大。

由於端羥基聚丁烯的加入對基本些性能亦有不利影響,如伸長及抗張強度有所降低,所以要根據性能要求,選擇適宜的加入量。

(2)1,2-聚丁二烯二醇的套用

如前所述,這類化合物不能製成橡膠等彈性體,但將烯類單體接枝在1,2-聚丁二烯二醇的側鏈上,所得樹脂可製成膠粘劑、塗料、電絕緣材料、熱固化樹脂等。接枝用的單體很多,主要有丙烯酸酯類、丙烯醯胺、苯乙烯及含有環氧基的烯類單體和丙烯酸縮水甘油酯等。下面舉一典型例子。

1,2-聚丁二烯二醇(Nisso PB-G1000)100份,溶解在72份的甲乙酮中,加8.5份的甲苯二異氰酸酯,在80℃反應4小時,在此溶液中加2.0份的過氧化苯甲醯(按枝聚合的催化劑),7.1份的丙烯醯胺,2.0份苯乙烯、7.1份的甲基丙烯酸縮水甘油酯(以上為第一階段反應)。在上述反應液中再加1.0份的過氧化苯甲醯和19.8份的乙撐二醇二甲基丙烯酸酯,在70℃反應5小時,得至粘稠的液體樹脂(為第二反應階段)。

除去樹脂中的溶劑,加30份的特丁基苯乙烯(稀釋劑),調整粘度為280厘泊(25℃),加150份的矽石填充料,4份二-特丁基苯甲酸酯,0.04 份的環烷酸鈷(固化促進劑),經澆注可製成高壓用的電氣電子無件、接線柱、電阻器、插座等,亦可製成車輛用的零件。

該液體樹脂還可製成塗料和膠粘劑或與不飽和聚酯樹脂、環氧樹脂、醇酸樹脂等混合使用。

在端羥基聚丁二烯民用領域中,對1,2-聚丁二烯二醇的接枝聚合物的合成和套用進行了大量的研究,但製法大同小異,往往為了獲得某種性能,在製法上有些小的變動。如將甲基丙烯酸縮水甘油酯與端羥基聚丁二烯進行接枝聚合後,然後再與二胺反應,這樣將側鏈上的環氧打開,生成了羥基,由於羥基和金屬表面的氧化膜生成氫鍵,提高了粘結金屬時的粘結強度。

(3)端羥基聚丁二烯封裝化合物。所謂封裝化合物是用來封裝電氣電子零件、以防潮防震為目的化合物。封裝化合物的主要成份:端羥基聚丁二烯、增充油(extencler oil)、二異氰酸酯、粒度從30至100u的聚丙烯粉和防老劑。此封裝化合物在室溫或高溫均可固化,對混凝土、鋼、塑膠都有很好的粘著力,可將元件固定其上,起到封裝作用。

(4)其它

端羥基聚丁二烯的用處還很多,如將其與甲醛縮合,製成端羥基聚丁二烯縮甲醛,可用作外科繃帶粘結劑,礦物油粘度指數改進劑及塗料等。

烯丙基化的端羥基聚丁二烯,具有優良的空氣固化性能,可用作密封材料、塗料、膠粘劑等。

氫化端羥基聚丁二烯亦有很多用處,因工藝過程複雜,其價格會更高,實用價值有待探討,在此不贅述。

結 論

綜上所述,端羥基聚丁二烯有很多優點,可套用的範圍亦較廣泛,應根據情況權衡利弊,選擇切實可行的民用途徑,可以充分利用端羥基聚丁二烯的優點,用連續自動化生產和使用澆注工藝生產形狀複雜的汽車安全用零件和電氣絕緣材料、船用零件等。具有特殊性能和端羥基聚丁二烯塗料和膠粘劑。是很有前途的民用產品,在開發研製中不需要任何機械(除性能測試外),實際上只是配方的研究和探索。將其作為其他材料的改性劑亦是比較實際的套用途徑,有時還能收到立竿見影的效果。

在國外,隨著人工費用的高漲、能源危機和日益強調環境保護,液體端羥基聚丁二烯會日益顯出它的優越性。但存在下列問題有待進一步解決。

(1) 價格高

價格是決定產品是否有使用前途的重要依據,尤其是民用產品,價格太貴,即使性能再好亦無使用前途。降低端羥基聚丁二烯產品的價格有兩種方法:(一)改進合成工藝,從而降低大原材料端羥基聚丁二烯的價格。(二)利用液體橡膠的特點,使加工工藝連續化、自動化、機械化、減少設備費用及人工費用,最終製品價格可能不會高於固體橡膠製品的價格。然而要做到這一點並非容易,現有的固體橡膠加工工業,已有較長的發展歷史,有一套完善的加工機械和成熟的工藝過程,如換用液體橡膠,則要去掉原有機械,建立一套適合液體橡膠的加工工藝。

(2) 如前所述性能上的缺點。

(3) 有待開發液體橡膠專用的混煉機械和加工機械。

所以在端羥基聚丁二烯民用開發工作中,還有許多工作要做。在國外這種工作正在積極進行,以日本最為突出,無非是要更好地達到戰時軍用、平時民用的目的。

| 間二甲苯二異氰酸酯 | 9 | ||||

| ISAF炭黑 | 50 | ||||

| 物性測定溫度℃ | 20 -40 | 20 - 40 | 20- 40 | 20 -40 | 20 - 40 |

| 100%抗張應力, (公斤/厘米2) | 14 33 | 60 161 | 17 127 | 56 134 | 32 132 |

| 300%抗張應力,(公斤/厘米2) | 71 112 | 105 307 | 92 | 49 219 | |

| 抗張強度,(公斤/厘米2) | 110 255 | 140 500 | 20 230 | 94 290 | 64 250 |

| 伸長,% | 470 560 | 420 400 | 150 270 | 310 300 | 430 340 |

| 硬度(肖氏A) | 35 65 | 89 93 | 60 84 | 80 80 | 76 81 |

註:(1)每個配方中含有紫外線吸收劑Tinuvin 327 1.0份,抗養劑Irganox 565 0.1份,二丁基錫二月桂酸酯(DBTDL)0.05份。

(2)MP-9 是polytd R-45M和過剩的TDI反應而得到的端異氰酸酯預聚物。

(3)HIP-9是polycd R-45HT 和過剩的TDI反應而得的端異氰酸酯預聚物。

(4)苯胺系二醇是N,N-雙(2-羥丙基)苯胺。

(5) Isonol 93是液體多元醇。

表4 端羥基聚丁二烯固化物水解穩定性

| 配 方 | 1 | 2 | ||||

| Polybd R-45M | 100 | 100 | ||||

| 甲苯二異氰酸酯 | 7 | 7 | ||||

| 二丁基錫二月桂酸酯 | 0.04 | 0.04 | ||||

| 炭黑sterling 10R | - | 4.0 | ||||

| Ethyl 702抗氧劑 | 1.0 | 1.0 | ||||

| 在100℃水中的天數 | 0 | 2 | 5 | 6 | 0 | 5 |

| 物理性能 | ||||||

| 抗張強度(磅/英寸2) | 152 | 136 | 144 | 141 | 1268 | 1189 |

| 伸 長,% | 174 | 142 | 172 | 181 | 299 | 274 |

| 100%模量(磅/英寸2) | 126 | 125 | 120 | 113 | 519 | 499 |

| 200%模量(磅/英寸2) | - | - | - | - | 922 | 999 |

| 肖氏硬度,A | 42 | 42 | 38 | 38 | 71 | 66 |

表5 端羥基丁二烯固化的耐熱特性

| 1 | 2 | 3 | 4 | 5 | |

| Polybd R-45 HT 聚丁二烯預聚物 MP-9 苯胺系二醇lsonol C-100 液體MD 1 加工油AH-10 抗張強度(公斤/厘米2) 伸 長(%) 硬 度(肖氏A) 加熱後的變化率(在100℃) 加 熱(68小時) 抗張強度(%) 伸 長(%) 硬 度(%) | 100 14 17 120 57 +12 + 9 + 8 | 100 16.8 38 133 260 83 -11 -17 + 1 | 100 16.8 38 144 280 87 - 3 -17 - 2 | 100 16.8 38 100 65 300 60 +35 +35 + 3 | 100 21 183 520 89 + 5 - 8 0 |

表6 無帘布輪胎所要求液體橡膠的性能

| 高溫時要求的性能 | |

| 抗張強度(100℃) 抗撕裂強度(100℃) 耐屈撓性(80℃) 室溫時的性能要求 抗張強度 伸 長 200%模量 | 126公斤/厘米2 以上 35公斤//厘米2 以上 2×106 循環 以上 196公斤/厘米2 以上 400% 以上 98-108 公斤/厘米2 |

無溶劑室溫固化,亦是端羥基聚丁二烯塗料特點之一。如一種二液型塗料:A液主要有端羥基聚丁二烯、辛酸錫、紫外線吸收劑、抗氧劑、加工油、碳酸鈣、芳族短鏈二醇、滑石粉、顏料。B液主要有4,4′-二苯基甲烷二異氰酸酯和加工油。按配料比A/B=4/1混合後即可使用,因可室溫固化,毋需大型加熱設備,因無溶劑又可消除對環境的污染及爆炸、火災等危險。它的塗層不易脫落,耐化學性能良好,將塗料浸入10%鹽酸水溶液和40%的苛性鈉水溶液中72小時(常溫),沒有發生變質現象。

端羥基聚丁二烯與環氧樹脂配合,可製成水溶性、常溫固化的電絕緣塗料,主要成份有端羥基聚丁二烯,偏苯三酸酐、環氧樹脂、四氫化酞酸酐,三乙醇胺和水,這種組成可用作電線塗料。該塗料的擊穿電壓是9.4千伏,柔性及抗鹼性良好。

由1,2-聚丁二烯二醇還可製成其他電絕緣塗料和木材地板用塗料。

除上述塗料外,還有一些其他品種的塗料,如全氟烷基碘化物與均聚或共聚的端羥基聚丁二烯反應,可製成改性的含氟的丁二烯脂肪,這種樹脂能防水、防油,可用作織物、木材、金屬等的塗料。

端羥基聚丁二烯價格較貴,因此由該預聚物製得的塗料必有獨到之處,才能在市場上站穩,有競爭力。端羥基聚丁二烯塗料是聚氨酯塗料的一種,性能的某些方面優於現有的聚氨酯塗料(參見文獻19),所以端羥基聚丁二烯塗料是有前途的民用產品。

4、端羥基聚丁二烯膠粘劑

用端羥基聚丁二烯可製成膠粘劑,用來粘結橡膠、聚酯、金屬,其特點是無溶劑常溫固化。該膠粘劑除端羥基聚丁二烯以外,還要加入固化劑。固化催化劑、補強劑等配合劑。表7列出由端羥基聚丁二烯-苯乙烯共聚物製得的膠粘劑的簡單配方和物理性能。在配方當中,改變配合劑的種類和用量可得到不同性能的膠粘

劑,如炭黑的種類及用量、固化劑及固化催化劑的用量、NCO/OH的當量比對膠的物理性能均有影響,所以要在實踐中探索最佳配方。

表7 液體橡膠粘劑的配方及物理性能

| 1 | 2 | |

| 端羥丁基聚丁二烯—苯乙烯共聚物(HT-PBS) 炭黑(ISAF-LS) TDI MDI NCO/OH當量比 催化劑(DBTDL) 防老劑 物理性能 100%抗張應力(公斤/厘米2) 300%抗張應力(公斤/厘米2) 抗張應力(公斤/厘米2) 伸 力,% 撕裂強度(公斤/厘米) 硬 度(肖氏A) | 100 50 6.8 1.2 0.2 3.0 22 97 207 560 45 65 | 100 50 9.6 1.0 0.05 3.0 25 104 200 560 42 61 |

用端羥基聚丁二烯還可製成有彈性的粘結金屬用的膠粘劑,主要成份是端羥基聚丁二烯和甲苯二異氰酸酯反應製得的預聚物HTP-9。配方1中添加了辛基二醇,NCO/OH之比為0.9,配方2中添加了N,N-雙(2-羥丙基)苯胺,NCO/OH之比為1.0。膠在加壓下1小時即可固化,室溫下放置7天,可達以下強度(見表8)。

表8 用液體橡膠粘結金屬的強度

| 膠粘劑 | 裂 張 斷 裂 粘 結 強 度(公斤/厘米2) | ||||

| 不鏽鋼 | 鐵 | 鋁 | 銅 | 黃銅 | |

| 1 | 34.7(C) | 40.4(C) | 18.8(A) | 25.7(C) | 10.4(C) |

| 2 | 29.8(C) | 31.4(C) | 28.5(C) | 22.5(A) | 14.1(A) |

註:(A)界而剝離;(C)內聚破壞。

用端羥基聚丁二烯粘結磨料,可制面耐高溫磨具。主要成份有polybd R-15、熔化的氧化鋁磨料、硫黃、熟石灰、醛胺促進劑等。該磨具比用天然橡膠和其他合成橡膠等粘結的磨具強度要高4倍。

端羥基聚丁二烯還可製成導電膠及粘結聚酯的膠粘劑。

導電膠製法如下:polybd R-45HT 1公斤,加炭纖維30公斤,混合後加防老劑1克,紫外線吸收劑10克、二丁基錫二月桂酸酯1克、4,4′-二苯基甲烷二異氰酸酯100克,將上述組分充分混合,減壓脫泡,即可用作膠粘劑。

由於結構上的原因,聚乙撐苯二甲酸酯,聚乙撐萘二甲酸酯等聚酯材料比較難粘結,因而限制了它的使用範圍。用端羥基聚丁二烯可製成聚酯的膠粘劑,膠的配方如下:

聚乙撐苯二甲酸酯(1)99份,端羥基聚丁二烯157.9份,熔於1050份的硝基甲苯中。在該溶液中加入0.12份的二特丁基錫二月桂酸酯及24.1份的二苯基甲烷二異氰酸酯,用甲烷瘵生成物沉澱出來。所得生成物8份、六甲撐雙(乙撐脲)1.6份、N,N′-二異丙基苯並噻唑次磺酸胺2份,置於甲酚、甲苯和水的混合液中成為一種膠液,將該膠液塗在聚酯片的表面,將兩聚酯片粘在一起加壓(156公斤/厘米2),在150℃、40分鐘內兩個片即牢固地粘合在一起。

使用端羥基聚丁二烯膠粘劑粘結金屬時,粘結強度低,為提高強度,使用了1,2—聚丁二烯二醇的接枝聚合物,接枝的單體是胺類,接枝後再與多異氰酸酯反應,即可成為膠乳。

除上述膠粘劑外,抻用端羥基聚丁二烯還可製成壓敏膠、熱熔膠及膠帶等膠粘劑。

5、端羥基聚丁二烯的其它用途

(1)改性劑

(2)1,2-聚丁二烯二醇的套用