燃燒與氣化

燃燒過程與燃燒產物成分

固體炭的燃燒過程是在氣固相界面上進行的。被碳表面吸附的氧與碳形成複合物CO(若被吸附的氧化劑是CO或HO,則將形成另外的複合物),此複合物在界面上分解成碳的氧化物,並脫附進入氣相。根據絕大多數研究者對固體炭燃燒機理的研究,碳氧化後的最初氣體產物既有CO也有CO。但是,由於高爐風口燃燒區周圍為1500℃以上的高溫區和大量的過剩焦炭,使燃燒產物中的CO以及鼓風帶入的和噴吹燃料分解的HO,都將被赤熱的焦炭轉化為CO與H2。因此,風口前固體炭燃燒後的最終產物是CO和少量的H2,以及大量的N2。碳燃燒的化學反應式如下:

爐缸反應

爐缸反應 爐缸反應

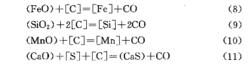

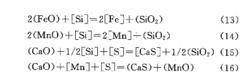

爐缸反應風口前氧過剩區: C+O=CO △H°=-394.2kJ (1) 風口前碳過剩區: C+CO=2CO △H°=170.7kJ (2) 總反應為:2C+O=2CO △H°=-223.4kJ (3) 如果在乾空氣鼓風的條件下燃燒,最終的煤氣成分可按方程式 2C+O+3.76N=2CO+3.76N計算。此時煤氣中CO=34.7%,N2=65.3%。在富氧鼓風時,每個體積的氧將帶入n(<3.76)個體積氮氣,可用以下反應式表示: 2C+O+nN=2CO+nN (4)這樣,煤氣中CO含量就等於2×100/(2+n),%;N含量等於100-2×100/(2+n),%。若0≤n≤3.76,則風口前碳燃燒時的氣體產物中CO的濃度是34.7%~100%。其中,乾空氣鼓風時CO=34.7%,全氧冶煉時CO=100%。富氧鼓風時視氧濃度的不同,煤氣中CO含量大於34.7%而小於100%,其餘是氮氣。由於鼓風中含有若干水蒸氣,風口噴吹的輔助燃料也帶入和分解出部分水分,在碳過剩區將會發生反應:HO+C=H+CO △H°=130.7kJ (5)反應(5)相當於增加了鼓風的含氧量,從而使煤氣中CO含量相應增加,氮含量相對減少,並使氫含量有所升高。 爐缸煤氣量與爐腹煤氣量 燃料在風口區域燃燒得到的最終氣體產物量就是爐缸煤氣量。爐腹煤氣量是爐缸煤氣以及爐缸與滴落帶內各種直接還原和脫硫反應的氣體產物(CO)量的總和。爐腹煤氣量大於爐缸煤氣量,具體數值取決於爐缸煤氣量和各種直接還原反應的發展程度。計算爐缸與爐腹煤氣量有兩個途徑,一個是按單位時間的煤氣發生量計算,另一個是按冶煉單位生鐵的煤氣發生量計算。前者用於高爐行程的控制與調節,後者用於科學研究與生產分析。按A、B、C和A'、B'和C'計算所得燃燒產物體積V和V',如果乘以每分鐘的鼓風量就是單位時間的爐缸煤氣發生量,乘以冶煉每噸生鐵消耗的風量則是冶煉每噸生鐵產生的爐缸煤氣量。要得到爐腹煤氣量的確切數值,還要在爐缸煤氣量的基礎上,計算FeO直接還原和非鐵元素還原反應及脫硫反應生成的CO量。為此,應預先知道生鐵成分和鐵礦石在滴落以前的預還原率(或全爐內鐵的直接還原度以及固態與液態FeO直接還原的比例)。如果是計算單位時間的爐腹煤氣量,還必須預先知道爐內的生鐵生成速度。爐腹煤氣量的大小從爐料下降、熱交換和還原三個方面對高爐冶煉過程產生顯著影響。若單位生鐵的爐腹煤氣量一定,由於冶煉強度提高使單位時間的爐腹煤氣量過大時,就會使高爐不順行。因為此時煤氣的流速加大、爐內壓差上升,以至發生液泛、管道(見管道行程)或懸料(見懸料與坐料),爐塵量亦會增加。如果冶煉強度降低,單位時間的爐腹煤氣量過小,將使徑向煤氣分布不均勻且不易得到合理的控制,中心區域氣流不足,相當多的礦石得不到充分的預熱與還原。因此,在一定冶煉條件下要維持一個適宜的爐腹煤氣量範圍,過大或過小都會導致爐況不順,引起單位生鐵燃料消耗量的增加。同樣,單位生鐵爐腹煤氣量過大,將使爐缸過熱、爐況不順。過小則使煤氣水當量減小熱流比過大,以致熱交換條件變差,中溫區溫度下降(甚至使熱滯區消失),爐料的預熱和還原更為不足,生鐵含硫量升高。嚴重時會發生爐涼或爐缸凍結的惡性事故。 鐵液中元素的再氧化 特指高爐內已被還原的元素在爐缸重新被氧化進入爐渣的現象。關於元素再氧化過程存在兩種觀點:一是鐵液經過氧化性氣氛很強的燃燒帶時,部分元素又被氧化進入爐渣;另一種則認為鐵液穿過渣層時,部分元素被高氧位爐渣所氧化。 元素和氧化物的揮發 由於焦炭的燃燒使風口區成為高爐內溫度最高的部位,爐缸亦相應成為高爐內平均溫度最高的區域,從而使一些還原出來的元素(如P、As、K、Na、Zn和S等)和中間氧化物(如SiO、AlO和PbO等)能轉變成氣態而揮發。人們最熟悉的是SiO,它是風口區焦炭的灰分在焦炭內進行反應的產物。隨著高風溫的使用,灰分中的AlO通過原位反應亦能生成類似SiO的鋁的低價氧化物AlO氣體。 渣鐵反應 爐缸內碳飽和的鐵液與爐渣之間是個還原與氧化都可能發生的複雜的多元反應體系。在此體系中,許多反應同時發生且相互影響,最終表現在生鐵成分的變化上。渣鐵反應可劃分為兩大類。一類是由渣、鐵、氣參與的基本反應,即渣中氧化物的還原反應;另一類是發生在渣鐵之間的耦合反應,即非鐵元素的再氧化反應。 液體爐渣中氧化物的還原 在高爐溫度條件下,除FeO外,渣中Mn、Si、P、V、Ti等的氧化物都能不同程度的被碳還原,並進入生鐵。以普通礦石為原料的高爐渣中氧化物還原反應有: 爐渣中S和SiO也與鐵液中的碳反應,產生氣態物質SiO和SiS:(CaS)+2[SiO]+2[C]=(CaO)+SiO+SiS+2CO (12)上述各反應的共同點是有碳飽和鐵液參加,它的作用是提供還原劑碳及接納被還原出來的元素,使還原反應得以順利進行,爐缸內過量的焦炭保證鐵液始終處於碳飽和狀態。伴隨有氣態物質產生並不斷逸出體系進入爐腹煤氣中。由於還原劑得到不斷的補充以及氣體產物的不斷逸出,使這些反應在高爐冶煉的條件下很難達到或接近平衡狀態。故以上述反應的平衡計算來確定實際高爐的生鐵成分(如含矽量)是很困難的。 耦合反應 泛指體系內不包括恆定組元的反應,在高爐冶煉中是指沒有碳與一氧化碳參加的,鐵液中非鐵元素與渣液中氧化物之間的氧化還原反應。例如: 爐缸工作的均勻性及其控制 爐缸工作狀態對爐缸內物理化學反應的進行具有決定性影響,並在很大程度上影響爐料的下降運動,從而影響爐喉料面形狀以及爐料與煤氣的圓周分布,進而影響生鐵質量及高爐生產的技術經濟指標。良好的爐缸工作狀態是:整個爐缸截面溫度分布均勻穩定,熱量充足,工作活躍。其中爐缸截面溫度分布的均勻穩定是關鍵。爐缸工作均勻性是指保持爐缸圓周和徑向溫度與熱量分布的相對均勻和合理,使爐缸有充沛的熱量與足夠的渣鐵反應區域。原燃料的質量,主要是它們的粒度組成與強度對爐缸工作的均勻穩定影響很大。粉末多強度差的礦石與焦炭易引起煤氣分布失常和焦粉堵塞爐缸,造成管道行程與爐缸中心或邊沿堆積,嚴重破壞爐缸工作的均勻性,甚至導致惡性事故。爐料結構和化學成分亦對爐缸工作均勻性有影響。但是,爐缸工作均勻性主要取決於高爐風口數目與風口直徑的選擇以及日常的操作制度。 風口數目與風口直徑的選擇 適當的風口數目和適宜的風口直徑是使爐缸工作均勻的基本保證。因為風口數目和風口直徑合理才能形成合理的燃燒帶尺寸,而燃燒帶尺寸對爐缸工作均勻是至關重要的。在選定風口數目時,既要滿足工藝要求,又要注意風口區爐殼的強度和風口平台作業的方便。足夠的風口數目應該是儘量減少各燃燒帶之間和爐中心的不活躍區。至今尚無合適的計算風口數目的理論公式,但根據指標較好的高爐的實踐,曾總結出一些經驗公式。過去盛行巴甫洛夫推薦的經驗式n=2d+1式中n為風口數目;d為爐缸直徑(m)。現代高爐生產實踐表明,由該式得到的風口數目已偏少。現代高爐一般採用n=πd/(1.0~1.2)的經驗式來決定風口數目。 日常操作的調節 影響爐缸工作均勻性的操作因素很多,歸納起來可分為上部與下部兩大類。在上部,主要是合理布料與爐型規整。由於各種原因造成的上部爐料分布不合理以及爐型的破壞,都將導致高爐中下部圓周和徑向傳熱與傳質過程的失常,最後使爐缸工作受到破壞。在下部主要是進風狀態的控制,也就是要保證各個風口的進風量與輔助燃料噴吹量的均勻供給,以在各個風口前都能維持一個基本相同的迴旋區長度和溫度水平。在沒有單個風口風量與噴吹量的調節控制的情況下,由於料柱透氣性的不均勻性和進風系統結構的原因,要實現均勻進風與噴吹是相當困難的。這樣,只能以調節個別風口的直徑與風口長度的手段使圓周上各迴旋區的長度接近,保證爐缸工作基本均勻。如果各風口之間的不活躍區較大而下料不順時,可考慮採用橢圓形風口以增加迴旋區和燃燒帶的寬度。此外,也可根據需要採用斜風口來強化渣鐵反應,活躍爐缸。日常操作中只有注意上下部調劑的結合才能達到良好的爐缸工作狀態,使爐缸工作均勻。