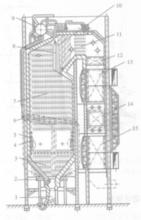

SG—130/39型鍋爐

圖1 SG—130/39型鍋爐

圖1 SG—130/39型鍋爐圖1(1—灰渣坑;2—下集箱;3—冷灰斗;4—燃燒器;5—衛燃帶;6—下降管;7—水冷壁;8—凝渣管;9—鍋筒;10—一級過熱器;11—第二級過熱器;12—高溫省煤器;13—高溫空氣預熱器;14—低溫省煤器;15—低溫空氣預熱器)為SG—130/39型鍋爐。鍋爐型號中的“39”指過熱蒸汽壓力為39 kgf/cm,相當於3.82 MPa。鍋爐整體為倒u型布置.按燃燒無煙煤設計,爐膛寬6900 mm、深6600 mm,橫截面近於正方形。採用四角布置的直流燃燒器,煤粉氣流的射流在爐膛中心形成一個直徑1000 mm的假想切圓。

燃燒器的一次風口集中布置,周圍有周界風。一、二、三次風的速度分別為25、50、45 m/s,對應的一、二、三次風率為20%、58%、17%,周界風的速度為38 m/s,一次風為熱空氣。爐膛四周布置有光管水冷壁。光管水冷壁貼近爐壁,互相平行地垂直布置,上部與鍋筒或上集箱連線,下部與下集箱相連。水冷壁的管徑為Φ60×3 mm,節距75 mm,為了保證無煙煤粉的燃燒,在燃燒器中心標高上下1.5 m處敷有衛燃帶。後水冷壁在爐膛出口處設計成具有折焰角以改善煙氣流動及沖刷情況,並將水冷壁管拉稀成四排變成凝渣管。它由兩級對流式過熱器組成,立式布置在連線爐膛和尾部煙井的水平煙道中。第一級過熱器的蛇形管先作逆流後作順流布置,第二級過熱器為混流布置。飽和蒸汽從鍋筒經爐頂管進入第一級過熱器,出來後經8根引出管左右交叉引到兩側的面式減溫器。然後,流過第二級過熱器的兩側逆流段,經中間集箱混合後,再順流流過布置在第二級過熱器中間的熱段,最後由第二級過熱管出口集箱的左側端部引出送往汽輪機。

省煤器和空氣預熱器都是兩級,交錯布置在尾部煙道中。省煤器由管徑Φ32×3 mm的蛇形管組成,水平布置,管子錯列,水自下而上地與煙氣逆流流動。管式空氣預熱器立式布置,管子為Φ40×1.5 mm,也是錯列排列。熱空氣溫度400℃,排煙溫度140℃,鍋爐效率88.65%。

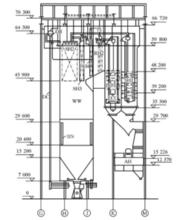

1025 t/h亞臨界自然循環鍋爐

圖2 1025 t/h亞臨界自然循環鍋爐簡圖

圖2 1025 t/h亞臨界自然循環鍋爐簡圖圖2(DR—鍋筒;DC—下降管;ECO—省煤器;WW—水冷壁;SH1—低溫過熱器;SH2—分隔屏;SH3—後屏;SH4—高溫過熱器;RHl—低溫再熱器;RH2—高溫再熱器;BN—燃燒器;AH—空氣預熱器)為1025 t/h亞臨界壓力自然循環鍋爐。鍋爐型號為SGL025—17.53—M842。鍋爐本體採用單爐膛倒U型布置,一次中間再熱,燃用煤粉,制粉系統形式為鋼球磨煤機中間儲倉式熱風送粉,四角布置切圓燃燒;採用直流寬調節比擺動式燃燒器(又稱WR型燃燒器),分隔煙道擋板調節再熱汽溫,平衡通風,全鋼結構,半露天島式布置,固態機械除渣。

鍋爐鋼架為高強螺栓連結式構架,共分六層,爐頂大板梁頂面標高71.8 m。除空氣預熱器和機械出渣裝置外,所有鍋爐部件均懸吊在爐頂鋼架上。為方便運行人員操作,在鍋爐標高31.2 m處的G排柱至K排柱區設有燃燒器區域的防雨設施,鍋筒兩端設有鍋筒小室等露天保護設施,爐頂裝有輕型大屋頂。鍋爐設有膨脹中心和零位保證系統。鍋爐深度和寬度方向上的膨脹零點設定在爐膛深度和寬度中心線上,通過與水冷壁管相連的剛性樑上的承剪件與鋼架的導向裝置相配合形成膨脹零點,垂直方向上的膨脹零點在爐頂大罩的頂部。所有受壓件吊桿的位移量均相對於膨脹零點而言,對位移量大的吊桿設定了預進量,以改善鍋爐運行時的吊桿受力狀態。

鍋爐採用全金屬密封結構。爐頂、水平煙道和爐膛冷灰斗的底部均採用罩殼熱密封結構,以提高鍋爐整體密封性和美觀性。爐膛斷面尺寸為深12500 mm,寬13260 mm,其深寬比為1:1.06,這樣的截面為四角布置切圓燃燒方式創造了良好的條件,使爐膛煙氣的充滿程度較好,從而使爐膛四周的水冷壁吸熱比較均勻,熱偏差較小。

爐膛上部布置四大片分隔屏過熱器,以消除爐膛出VI煙氣流的殘餘旋轉,減少進入水平煙道的煙氣流量分布不均。鍋筒安置在鍋爐上前方,鍋筒中心線標高為64.3m。鍋筒內徑為1743 mm,壁厚為145 mm,鍋筒筒身長度為20500 mm,筒身兩端各與半球形封頭相接,筒身與封頭均用BHW-35材料製成。

給水分配管裝在鍋筒內下方,4根大直徑下降管則均勻布置在鍋筒筒身底部,給水分配管在下降管座上方引出4根給水注入管,給水沿著注入管進入下降管中心,從而避免下降管座焊縫區與給水直接接觸,消除了焊縫區產生過大溫差應力的可能性。在下降管座入口處設定了柵網板,避免旋渦的產生,並防止下降管人口帶汽,提高了水循環的安全性。

鍋筒內設定了較多數量的軸流式旋風分離器和波形板乾燥器,在負荷變化時可有效地保證蒸汽品質,還裝有連續排污管、事故緊急放水管和加藥管等。3隻單室水位平衡容器、2隻雙色水位表、1隻核子水位計、2隻電接點水位計分別布置在鍋筒兩端封頭上,具有控制、監視和保護等功能。3隻彈簧安全閥布置在鍋筒兩端封頭上,其排放量大於75%MCR。

鍋筒筒身上還設定了若干壓力測點和內外壁溫測點,並設定有省煤器再循環管座、輔助蒸汽管座等。648根Φ60×8 mm材料為20G,節距為76 mm的管子組成的膜式水冷壁圍成深12.5 m,寬13.26 m的爐膛。整個水冷壁劃分成32個獨立迴路,兩側牆各有6個迴路,前後牆各有6個迴路,其中最寬的迴路由28根管子組成,位於前後牆中部。水冷壁四個角為大切角,每一切角處的水冷壁形成兩個獨立小迴路。爐膛下部的切角形成燃燒器水冷套,與燃燒器組裝後出廠。

前後牆水冷壁在標高16.268m處與水平成55。夾角折成冷灰斗,向下傾至標高8 m處形成深度為1.4 m的出渣口與機械除渣裝置相接。後牆在標高41.639 m處形成深3 m的折焰角。折焰角以與水平成30°的夾角向後上方延伸,在標高48.24 m處折向水平煙道底部,然後垂直向上形成3排排管至出口集箱。

過熱器包括爐頂過熱器、低溫對流過熱器、分隔屏及後屏過熱器、高溫過熱器等部分。爐頂過熱器分前爐頂和後爐頂,也包括水平煙道兩側牆,後煙井四周和隔牆及懸吊管等。低溫過熱器布置在後煙井的後部煙道,由四組直徑為57 mm的蛇形管組和一垂直管段組成,是3根套矩形管組,共114排。

分隔屏布置在爐膛上方,共4大片,每片分隔屏由6小片管屏組成,每一小管屏由8根直徑為51 mm的管子組成。後屏共20片,布置在分隔屏後部的爐膛出口處。每片屏由14根U形管組成。外圈管子管徑為60 mm,內圈管子管徑為54 mm,屏高13.9 m(爐膛內)。高溫過熱器位於折焰角上方,共38片管屏,每片由8根管子組成,最外一圈管子直徑為60 mm,其它管子直徑為64 mm。

再熱器採用高溫和低溫二級布置。低溫再熱器位於尾部煙井前煙道。由三組Φ57×4 mm的5根套蛇形管組和垂直出口段組成,共114排。高溫再熱器位於水平煙道內。由57排8根套的Φ57 x 4 mm管屏組成。省煤器僅有一組蛇形管組,布置在尾部煙井前煙道低溫再熱器的下方。省煤器共114排,管組由Φ51×6 mm的兩根套蛇形管組成,順列布置。

鍋爐設定兩台直徑為10.33 m的三分倉受熱面迴轉式空氣預熱器,用以加熱一次風和二次風。空氣預熱器漏風間隙採用自動控制,確保漏風率在12%以內。在標高20.4 m到29.54 m處,爐膛四角各布置了一組直流式燃燒器,每組燃燒器由5層一次風噴嘴、8層二次風噴嘴和2層三次風噴嘴組成,其中有3層二次風噴嘴中設定了輕油槍並相應地配備一隻點火器。鍋爐配置兩台對稱布置的鏈條刮板式撈渣機,布置在出渣斗下方,並設定兩台碎渣機與之配套。