焊接管生產

正文

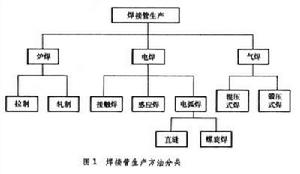

由板帶彎曲成型後經焊接成管子的過程(見金屬焊接)。生產工藝通常包括成型、焊接、精整三個基本工序:用熱軋或冷軋板帶作原料,將板帶彎曲成具有直縫或螺鏇縫的管筒;用不同的熱源加熱接縫邊緣,通過壓力焊或熔焊得到具有一定強度的焊縫;再經定徑、切斷、矯直、熱處理、水壓試驗及鍍層等工序製成成品管。焊接管生產工藝簡單、生產效率高、品種規格多、設備投資少,但一般強度低於無縫管。20世紀30年代以來,隨著優質帶鋼連軋生產的迅速發展以及焊接和檢驗技術的進步,焊縫質量不斷提高,焊接管的規格品種日益增多,並在越來越多的領域代替了無縫管。在工業已開發國家,焊接鋼管的產量在鋼管總產量中已占60~70%。目前可生產外徑3~4000mm、壁厚為 0.1~200mm的焊接管。焊接管生產按熱源和成型方式不同分類(圖1)。 焊接管生產

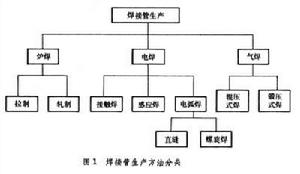

焊接管生產電焊管生產 圖2為電焊管的生產流程。成卷帶鋼經開卷、平整、端部剪下後將前後帶卷對焊。帶鋼先經活套,然後在多架輥式成型機上逐漸彎曲成直縫管筒。以強電流通過接縫產生的大量熱量或高頻電流的集膚效應加熱焊縫邊緣,接縫已被加熱的管筒在壓力輥的同時作用下連續焊成管子。焊接方法一般有工頻或高頻的電阻焊、感應焊、閃光焊等,以高頻電阻焊為主。可在焊接後用張力減徑機減小外徑和壁厚,並改善焊縫質量,增加規格品種,還可再經熱處理,以提高焊縫質量。電焊管幾何尺寸精確、內外表面光潔、焊縫強度高。此外,還有直流焊、方波焊、保護焊和多層焊等焊接方法,用來生產小直徑焊管。

焊接管生產

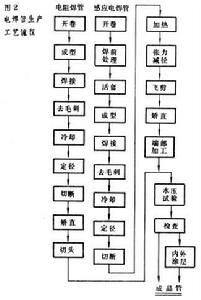

焊接管生產大口徑焊管生產 直徑大於 416mm的焊接管主要採用熔劑下埋弧電焊法生產,也有採用閃光焊或高頻電阻焊的。按成型方式分螺鏇成型、輥式成型、排輥成型和壓力機成型(U-O-E)四種,工藝流程見圖3。螺鏇焊接管生產是將板帶彎曲一個螺鏇角,連續成型和焊接。投資少,成本低,焊縫受力合理,可用較窄帶鋼生產較大直徑的鋼管,或用同樣寬度帶鋼生產不同直徑的鋼管。70年代用左鏇成型雙面焊接法提高了焊縫強度。壓力機成型法所用壓力已達 5萬噸力以上,可生產最大管徑1626mm的焊接管。這種方法產量高、質量好、操作穩定,但設備龐大。壓力機成型和排輥成型焊接後,可採用機械或水壓擴管,以提高鋼管的精度和機械性能。

焊接管生產

焊接管生產 焊接管生產

焊接管生產