使用指導

潤勵化工潤滑脂可以替代的產品類型:鋰基脂、鈣基脂、鋁基脂、複合鋰基脂、複合鋁基脂、高溫脂、低溫脂輪軸軸承用脂、多功能潤滑脂、電動機車用脂、絕緣脂、軸承脂、O型環用脂。在以下條件下建議使用SuperLube高溫極壓脂代替SuperLube多功能合成潤滑脂:工作溫度較高工作溫度較高工作溫度較高工作溫度較高當工作溫度超過260度,基礎油大部分都會蒸發掉,不能形成足夠的潤滑油膜強度,這時需要利用一些固體添加劑如鉛、鋁、銅和鉬等。主要套用環境:高溫爐、自動焊接設備和純氧環境。儘管SuperLube是很難燃的。但純氧環境會加速其氧化。如果SuperLube多功能合成潤滑脂用在純氧環境,就會自燃。這樣的情況如:氧化焊接設備、醫療設備、潛水航行呼吸系統等,這時請使用我們的高溫極壓潤滑脂。

專用術語

1.時效硬化(AgeHardening)

潤滑脂的稠度隨貯存時間而增加的現象(硬化)。

2.表觀粘度(Apparentviscosity)

按伯肅葉(Poiseuille)方程算得的非牛頓流體的剪下應力與減速之比,單位為泊。大多數的潤滑脂的表觀粘度隨剪下速度和溫度而變化,因此必須報告測定值的減速與溫度。表觀粘度,有的也譯為“相似粘度”。

3.外觀

只用直觀檢查的辦法所看到的潤滑脂特性。在這一術語下通常包括:整體外觀(BulkAppearance)、質地(Texture)、螢光(Bloom)、顏色(Color)和光澤(Luster)等。

潤滑脂

潤滑脂整體外觀是指在一個不透明的容器中觀察未經攪動的脂的外觀。整體外觀應以下述術語來描述:光滑的(Smooth)、粗糙的(Rough)、粒狀的(Grainy)、有裂縫的(Cracked)以及有分油的(Bleeding)。

質地是指將少量潤滑脂壓在一起,然後慢慢分開時所觀察到的潤滑脂的性質。質地應以下術語來描述:脆的(Brittle)、奶油狀的(Buttery)、長纖維的(Longfiber)、有彈性的(Resilient)、拉絲的(Stringy)等。

螢光是指從脂的表面約45°角的方向通過日光反射的辦法所觀察到的脂表面的顏色(通常為藍色或綠色)。螢光與油中吸收的紫外光有關,在人造光源下觀察時可能看不到。

潤滑脂的顏色通常用是在消除螢光的條件下觀察時,潤滑脂所呈現的色調和強度。潤滑脂的顏色用其主色調,如琥珀色、棕色等來描述,還可加上一些限制形容詞,如“淡”、“中等”、“深”等來描述色彩的強度。有的脂是加有染色劑的,這時可用綠色、紅色、藍色等來描述。

光澤是指被脂面反射的光的強度,常用下列術語描述:光亮的(Bright)、無光澤的(Dull)等。

4.稠度(Consistency)

稠度是指塑膠性物質在外力作用下抵抗變形的程度。如同粘度是流動性的表征一樣,稠度是可塑性的一個特徵。稠度通常用錐入度表示之。

5.可分配性(Dispensability)

是表示潤滑脂從其容器(如儲罐)送到使用點的難易程度。在討論脂的集中潤滑時,常常用到這一概念。可分配性包括泵送性(Pumpability)和供料能力(Feedability)。泵送性常用中等剪速下的表觀粘度來衡量,供料能力則是潤滑脂以至少等於泵的輸送能力的速度流到分配泵吸入管的能力。

相關信息

選用

1)皂基潤滑脂

皂基潤滑脂占潤滑脂的產量90%左右.使用最廣泛。最常使用的有鈣基、鈉基、鋰基鈣鈉基、複合鈣基等潤滑脂。複合鋁基、複合鋰基潤滑脂也占有一定的比例,這兩種脂是有發展前景的品種。

(1)鈣基潤滑脂。是由天然脂肪或合成脂肪酸用氫氧化鈣反應生成的鈣皂稠化中等粘度石油潤滑油製成。

滴點在75~100℃之間,其使用溫度不能超過60℃,如超過這一溫度,潤滑脂會變軟甚至結構破壞不能保證潤滑。

具有良好的抗水性,遇水不易乳化變質,適於潮濕環境或與水接觸的各種機械部件的潤滑。

具有較短的纖維結構,有良好的剪斷安定性和觸變安定性,因此具有良好的潤滑性能和防護性能。

(2)鈉基潤滑脂,是由天然或合成脂肪酸鈉皂稠化中等粘度石油潤滑油製成。

具有較長纖維結構和良好的拉絲性,可以使用在振動較大、溫度較高的滾動或滑動軸承上。尤其是適用於低速、高負荷機械的潤滑。因其滴點較高,可在80%或高於此溫度下較長時間內工作。

鈉基潤滑脂可以吸收水蒸氣,延緩了水蒸氣向金屬表面的滲透。因此它有一定的防護性。

(3)鈣鈉基潤滑脂。具有鈣基和鈉基潤滑脂的特點。

有鈣基脂的抗水性,又有鈉基脂的耐溫性,滴點在120℃左右,使用溫度範圍為90~100℃。

具有良好的機械安全性和泵輸送性,可用於不太潮濕條件下的滾動軸承上。

最常套用的是軸承脂和壓延機潤滑脂,可用於潤滑中等負荷的電機,鼓風機、汽車底盤、輪轂等部位滾動軸承。

(4)鋰基潤滑脂。是由天然脂肪酸(硬脂酸或12-羥基硬脂酸)鋰皂稠化石油潤滑油或合成潤滑油製成。由合成脂肪酸鋰皂稠化石油潤滑油製成的,稱為合成鋰基潤滑脂。

因鋰基潤滑脂具有多種優良性能,被廣泛地用於飛機、汽車、工具機和各種機械設備的軸承潤滑。滴點高於180℃,能長期在120℃左右環境下使用。具有良好的機械安定性,化學安定性和低溫性,可用在高轉速的機械軸承上。具有優良的抗水性,可使用在潮濕和與水接觸的機械部件上。鋰皂稠化能力較強,在潤滑脂中添加極壓、防鏽等添加劑後,製成多效長壽命潤滑脂,具有廣泛用途。

(5)複合鈣基潤滑脂。用脂肪酸鈣皂和低分子酸鈣鹽製成的複合鈣皂稠化中等粘度石油潤滑油或合成潤滑油製成。耐溫性好,潤滑脂滴點高於180℃,使用溫度可在150℃左右。

具有良好的抗水性,機械安定性和膠體安定性。具有較好的極壓性,適用於較高溫度和負荷較大的機械軸承潤滑。複合鈣基潤滑脂表面易吸水硬化,影響它的使用性能。

(6)複合鋁基潤滑脂。是山硬脂酸和低分子有機酸(如苯甲酸)的複合鋁皂稠化不同粘度石油潤滑油製成。固有良好的各種特性,適用於各種電機、交通運輸、鋼鐵企業及其他各種工業機械設備的潤滑。只有短的纖維結構,良好的機械安定性和泵送性.因其流動性好.適用於集中潤滑系統。具有良好的抗水性,可以用於較潮濕或有水存在下的機械潤滑。

(7)複合鋰基潤滑脂。是由脂肪酸鋰皂和低分子酸鋰鹽(如壬二酸,癸二酸,水楊酸和硼酸鹽等)兩種或多種化合物共結晶.稠化不同粘度石油潤滑油製成,廣泛套用於軋鋼廠爐前輥道軸承,汽車輪軸承、重型機械、各種高沮抗磨軸承以及齒輪、渦輪、蝸桿等潤滑。具有高的滴點,具有耐高溫性;複合皂的纖維結構強度高,在高溫條件下具有良好的機械安定性,有長的使用壽命;有良好的抗水淋特性,適於潮濕環境工作機械的潤滑,如軋鋼機械等。

(8)複合磺酸鈣基潤滑脂,美國SOLTEX公司率先開發出的高金屬含量的新型潤滑脂,具有強抗腐蝕性、極壓耐磨性能和長的使用壽命,複合磺酸鈣基潤滑脂不需要加入添加劑即可達到鋰基脂的效果,是最有發展前途的潤滑脂品種之一。

2)無機潤滑脂

主要有膨潤土潤滑脂及矽膠潤滑脂兩類。表面改質的矽膠稠化甲基矽油製成的潤滑脂,可用於電氣絕緣及真空密封。膨潤土潤滑脂是由表面活性劑(如二甲基十八烷基苄基氯化銨或氨基醯胺如bentone 434)處理後的有機膨潤土稠化不同粘度的石油潤滑油或合成潤滑油製成,適用於汽車底盤、輪軸承及高溫部位軸承的潤滑,它具有以下特點。

膨潤土潤滑脂沒有滴點,它的耐溫性能決定於表面活性劑和基礎油的高溫性能,它的低溫性能決定於選用的基礎油類型。稠化劑的用量對脂的低溫性能也有影響。

具有較好的膠體安定性,潤滑脂的機械安定性隨表而活性劑的類型而異。

對金屬表面的防腐蝕性稍差。因此,潤滑脂中要添加防鏽劑以改善這個性能。

3)有機潤滑脂

各種有機化合物稠化石油潤滑油或合成潤滑油,各具有不同的特性,這些潤滑脂大都作特殊用途。如陰丹士林、酞菁恫稠化合成潤滑油製成高溫潤滑脂可用於200~250℃工況;含氟稠化刑如聚四氟乙烯稠化氟碳化合物或全氟醚製成的潤滑脂,可耐強氧化刑,作為特殊部件的潤滑。又如聚脲潤滑脂可用於抗輻射條件下的軸承潤滑等。

聚脲潤滑脂是由聚脲稠化劑稠化石油潤滑油或合成潤滑油製成,耐高溫性能好,在25~225℃寬溫範圍內脂的稠度變化不大,又由於稠化劑分子中不含金屬離子,消除了高溫下金屬對潤附油的催化作用,所以氧化安定性好;脲基脂在149℃,10.000r/min條件下,軸承運轉壽命超過4000小時。聚脲脂是近十年來迅速發展的—種廣泛用途的產品,用於鋼鐵工業高洗部位的潤滑,用於食品工業和電力、電子工業,以及長壽命的密封軸承的潤滑。

潤滑脂的發展

近幾年來隨著人們環保意識的提高,潤滑脂發展逐漸向高效、環保發展,水基衝壓潤滑脂技術正是科學發展的產物。其是一種合成物,綜合了多種潤滑成份的優點。潤滑性能更好,特別是冷確性能良好,滲透性能好,對環境污染小,是衝壓用潤滑脂發展的方向。主要套用於工件成型過程中的凸模拉延、沖孔、沖裁、彎曲等工藝,可以完成最難的深沖凸模拉延。經過全球權威專業衝壓潤滑技術和產品研發機構IRMCO做出大量實驗,得出環保型水基衝壓潤滑脂較普通潤滑脂的優勢所在:1、增加模具壽命 2、高強度鋼成型 3、降低原材料費用 4、節省能源 5、高效生產、增加附加值 6、保護環境 7、減少油污和廢料 8、無油煙限制 9、雜項費用成本降低。IRMCO水基潤滑脂無閃點,使用更安全。透明可用水稀釋,稀釋後不會產生分層現象,作到真正的相溶。稀釋後潤滑效果在正常存放條件下可達2 個月左右。使用時可通過混合設備與衝壓機相連進行自動噴塗,極大提高了工作效率。IRMCO 潤滑脂液滴體積僅為油基產品的1/8 ,因此噴嘴可以更小,等量的噴塗面積比油基產品卻增大了一倍。產品得到了最大限度的有效使用,浪費大大降低。而且噴塗中不會發生堵塞噴嘴的現象。潤滑效果和金屬流動性的提高從而增加了衝壓速度。不含油和色素,可直接用清水清洗;產品本身含有防鏽劑,工件在室內保存,防鏽時間可達1~3 個月。IRMCO潤滑劑具有環保性和傑出的油漆兼容性,並且與多種金屬兼容,也和滲碳模具兼容。

工程機械潤滑脂的選擇

在強化學介質環境下,應選用如氟碳潤滑脂這樣的抗化學介質的合成油潤滑脂。

(1)所選潤滑脂應與摩擦副的供脂方式相適應

屬集中供脂時,應選擇00~1號潤滑脂;對於定期用脂槍、脂杯等加注脂的部位,應選擇1~3號潤滑脂;對於長期使用而不換脂的部位,應選用2號或3號潤滑脂。

(2)所選潤滑脂應與摩擦副的工作狀態相適應

如在振動較大時,套用粘度高、粘附性和減振性好的脂,如高粘度環烷基或混合基潤滑油稠化的複合皂基潤滑脂。

(3)所選潤滑脂應與其使用目的相適應

對於潤滑用的脂須按摩擦副的類型、工況、工作狀態、環境條件和供脂方式等的不同而作具體選擇;對於保護用的脂,應能有效地保護金屬免受腐蝕,如保護與海水水接觸的機件,應選擇粘附能力強、抗水能力大的鋁基潤滑脂;一般保護用脂可選用固體烴稠化高粘度基礎油製成的脂。對於密封用脂,應注意其抵抗被密封介質溶劑的性能。

(4)所選潤滑脂應儘量保證減少脂的品種,提高經濟效益。

在滿足要求的情況下,儘量選用鋰基脂、複合皂基脂、聚脲脂等多效通用的潤滑脂。這樣,既減少了脂的品種,簡化了脂的管理,且因多效脂使用壽命長而可降低用脂成本,減少維修費用。

農用機械用的潤滑脂的正確選用

1.鈣基潤滑脂:鈣基潤滑脂由機油、動植物油和石灰製成的稠密的油膏,一般呈黃色或黑褐色,結構均勻軟滑,易帶氣泡,它具有良好的耐水性,沾水不會乳化,適用於與水分或潮氣接觸的機件的潤滑。由於它用水做穩定劑,耐熱性差,當使用溫度超過規定值時就會失水,使潤滑脂的結構破壞,所以它不耐高溫,通常不超過70℃。鈣基潤滑脂根據其針入度的大小又分為五個牌號,其代號分別為ZG—1、ZG—2、ZG—3、ZG—4和ZG—5。號越大,針入度越小,脂越硬。1號適用於溫度較低的工作條件;2號適用於輕負荷且溫度不超過55℃的滾珠軸承;3號適用於中負荷、中轉速且溫度60℃以下的機械摩擦部分;4號、5號適用於溫度在70℃以下的重負荷低速機械的潤滑。例如中小功率柴油機的冷卻水泵軸承的潤滑、農用水泵軸承加以注4號鈣基潤滑脂為最合適。在加注這種潤滑脂時,要注意不能加熱熔化注入,也不能採用向潤滑脂內加其它潤滑油的辦法來降低其稠度,正確的注入方法是用油槍、刮刀或用手指抹入軸承腔內。

2.鈉基潤滑脂:鈉基潤滑脂由機油和肥皂混合而成,主要特點性能是,顏色由黃到暗褐,甚至黑色,結構松,且呈纖維狀軟膏,拉絲很長,粒性較大,耐熱性能好,熔化後也能保持潤滑性。但親水性強,遇水後被溶解即失效,所以不能用於與水接觸和安裝在潮濕環境中的機械軸承上。鈉基潤滑脂按針入度分為ZN—2、ZN—3、ZN—4三個牌號:2號和3號適用於溫度不高於115℃的摩擦部分,但不能用於與水接觸的部位;4號適用於溫度不高於135℃的摩擦部分,也不能用於有水或潮濕的部位。鈉基潤滑脂一般用於轉動較快,溫度較高的中型電動機、發電機和汽車、拖拉機的發電機、磁電機的軸承上。

3.鈣鈉基潤滑脂:鈣鈉基潤滑脂為混合皂基潤滑脂,這種潤滑脂的性能介於鈣基和鈉基兩種潤滑脂之間。黃白色,微呈粒狀,結構鬆軟,不光滑,不粘手的軟膏狀。分為ZGN—1和ZGN—2兩個牌號。其耐水性比鈉基潤滑脂強,耐高溫性強於鈣基潤滑脂。適用於高溫下工作的軸承的潤滑,其上限工作溫度為100℃。一般用於工作溫度不超過100℃的機械潤滑部位上,不能用於低溫和與水接觸的潤滑部位上。軸承加注潤滑脂,均只能給軸承腔內加注1/2或1/3的容量,不能裝脂過多。否則會使軸承發熱,起動困難。

潤滑脂的正確使用

(1)所加注的潤滑量要適當

加脂量過大,會使摩擦力矩增大,溫度升高,耗脂量增大;而加脂量過少,則不能獲得可靠潤滑而發生乾摩擦。一般來講,適宜的加脂量為軸承內總空隙體積的1/3~1/2。但根據具情況,有時則應在軸承邊緣塗脂而實行空腔潤滑。

(2)注意防止不同種類、牌號及新舊潤滑脂的混用

避免裝脂容器和工具的交叉使用,否則,將對脂產生滴點下降,錐入度增大和機械安定性下降等不良影響。

(3)重視更換新脂工作

由於潤脂品種、質量都在不斷地改進和變化,老設備改用新潤滑脂時,應先經試驗,試用後方可正式使用;在更換新脂時,應先清除廢潤滑脂,將部件清洗乾淨。在補加潤滑脂時,應將廢潤脂擠出,在排脂口見到新潤滑脂時為止。

(4)重視加注潤滑脂過程的管理

在領取和加注潤滑脂前,要嚴格注意容器和工具的清潔,設備上的供脂口應事先擦拭乾淨,嚴防機械雜質、塵埃和砂粒的混入。

(5)注意季節用脂的及時更換

如設備所處環境的冬季和夏李和溫差變化較大,如果夏季用了冬季的脂或者相反,結果都將適得其反。

(6)注意定期加換潤滑脂

潤滑脂的加換時間應根據具體使用情況而定,既要保證可靠的潤滑又不至於引起脂的浪費。

(7)不要用木製或紙制容器包裝潤滑脂

防止失油變硬、混入水分或被污染變質,並且應存放於陰涼乾燥的地方。

軸承潤滑脂的正確選用

軸承潤滑脂即用在軸承上的潤滑脂,其目的是使軸承滾動面及滑動面間形成一層薄薄的油膜,以防止金屬與金屬直接接觸,從而減少軸承內部摩擦及磨損,防止燒粘,滑脂對軸承作用如下:

(1)減少摩擦及磨損:在構成軸承的套圈、滾動體及保持器的相互接觸部分,防止金屬接觸,減少摩擦、磨損。

(2)延長疲勞壽命:軸承的轉動疲勞壽命,在鏇轉中,滾動接觸面潤滑良好,則延長。反之,油粘度低,潤滑油膜厚度不好,則縮短。

(3)排出摩擦熱。冷卻:循環給油法等可以用油排出由摩擦發生的熱,或由外部傳來的熱,達到冷卻的效果。防止軸承過熱,防止潤滑油自身老化。

(4)其他:還有防止異物侵入軸承內部,或防止生鏽。腐蝕之效果。

為充分發揮以上作用,務必選用適合於使用條件的潤滑方法和優質的潤滑劑,設計出可清除潤滑劑中塵埃及防止外部異物侵入和潤滑劑泄漏的適宜密封裝置。

潤滑脂儲存注意事項

潤滑脂是一個膠體,在使用和儲存中脂的結構將會受各種外界因素的影響而變化。

在庫房存儲時,溫度不宜高於35℃,包裝容器應密封,不能漏入水分和外來雜質。

當開桶取樣品或產品後,不要在包裝桶內留下孔洞狀,應將取樣品後的脂表面抹平,防止出現凹坑,否則基礎油將被自然重力壓擠而滲入取樣留下的凹坑,而影響產品的質量。

潤滑脂使用注意事項

1 、加入量要適宜

加脂量過大,會使摩擦力矩增大,溫度升高,耗脂量增大;而加脂量過少,則不能獲得可靠潤滑而發生乾摩擦。一般來講,適宜的加脂量為軸承內總空隙體積的1/3~1/2。

估算公式:Q=0.005 x D x B

Q——填充量,單位g

D——軸承外徑,單位mm

B——軸承寬度,單位mm

2 、禁止不同品牌的潤滑脂混用

由於潤滑脂所使用的稠化劑、基礎油以及添加劑都有所區別,混合使用後會引起膠體結構的變化,使得分油增大,稠度變化,機械安定性等都要受影響。

3 、注意換脂周期以及使用過程管理

注意定期加注和更換潤滑脂,在加換新脂時,應將廢潤脂擠出,直到在排脂口見到新潤滑脂時為止。加脂過程務必保持清潔,防止機械雜質、塵埃和砂粒的混入。

工藝流程

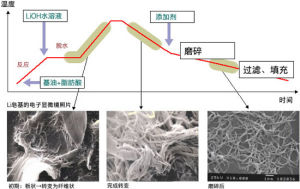

潤滑脂的製造工藝流程

潤滑脂的製造工藝流程 鋰基潤滑脂的製造

鋰基潤滑脂的製造