簡介

由於空化、泥沙磨損以及運行中動應力的影響, 容易導致止漏環的損壞和開裂, 有的機組止漏環甚至出現脫開而刮傷相關部件的現象, 所以在電站現場修補和更換( 轉動或固定) 止漏環在所難免, 並且需要採取合理的工藝方案和措施保證止漏環的使用壽命, 確保在現場更換止漏環工作的順利進行。因此, 有必要對止漏環的修補和更換工作進行一些研究與分析, 並制訂出切實可行的工藝方案。

止漏環結構的選擇與評價

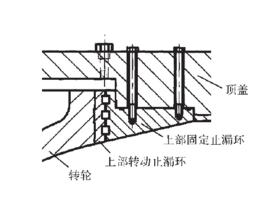

水輪機止漏環在機組運行狀態下分為轉動止漏環和固定止漏環。轉動止漏環包括上止漏環和下止漏環, 固定止漏環包括底環止漏環和頂蓋止漏環。止漏環的更換就是指轉動止漏環和固定止漏環的更換。止漏環的更換有兩種結構方式: 一種是止漏環靠機械力頂壓與本體貼合焊接在一起, 該結構方式焊接量相對較大, 焊接變形易導致本體加工尺寸的變化, 止漏環焊後需加工; 另一種是先將止漏環焊接成整體, 在保證一定的過盈量的情況下進行熱套或冷套( 轉動止漏環採用熱套、固定止漏環採用冷套), 並且固定止漏環在冷套後可不加工。綜合考慮, 雖然採用後者對止漏環自身拼縫的焊接變形控制要求很高, 但能使止漏環拉、壓應力較為均勻, 故近年來一般採用後者。本文主要是介紹後者的結構方式。

止漏環更換需要解決的問題

止漏環

止漏環 止漏環

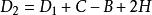

止漏環止漏環的更換主要面臨以下問題: 將止漏環加工成兩瓣運往工地, 在電站現場對止漏環進行拼焊, 焊後要保證過盈量在設計值範圍內, 保證圓度且無局部死彎。以二灘、李家峽電廠為例, 止漏環板厚約40 mm, 直徑約600mm, 高度約300mm, 焊後過盈量保證在2.0-2.3mm 內。因此, 必須考慮焊接收縮量, 控制周長尺寸, 在止漏環裝配時, 轉輪止漏環尺寸應符合: ,底環、頂蓋止漏環尺寸應符合:

止漏環

止漏環 止漏環

止漏環 止漏環

止漏環 止漏環

止漏環 止漏環

止漏環式中: ——止漏環廠內加工後的外徑尺寸, ——止漏環裝配外徑尺寸, ——過盈量, ——焊接收縮量, ——止漏環厚度的平均值焊接收縮量是根據止漏環的厚度、高度測算以及長期實際經驗積累的數據得出來的, 即周長預留焊接收縮量為8-10mm。通過採用相應的工藝, 焊後滿足設計過盈量要求。在實際操作中, 由於止漏環是精加工件,因此要求止漏環在拼焊後不加工或少量加工、不變形。但要達到焊接收縮量、過盈量等多項指標要求這很困難, 同時, 這也是止漏環更換過程中的難點和必須解決的問題。

熱套止漏環及冷套止漏環工藝方案

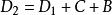

在考慮止漏環更換方案時, 需本著簡單易行和保證質量的原則, 利用電廠現有條件進行。首先應在現場詳細觀察止漏環損壞的情況, 然後決定對止漏環進行修補還是更換。如果需對止漏環進行修補, 我們一般採取對止漏環進行直接加工或補焊後再進行加工的措施。若不能修復, 則需進行止漏環的更換。以轉輪上止漏環熱套和底環止漏環冷套為例, 對止漏環的更換一般分為下面幾個步驟:

止漏環更換流程圖

止漏環更換流程圖水力脈動使轉輪上止漏環脫空部位產生形變止漏環更換工藝止漏環更換流程如右圖所示

( l) 刨開止漏環與轉輪或底環本體之間的環焊縫, 儘可能地不損傷轉輪或底環本體( 底環止漏環還需刨開特殊圓頭徑向把合螺栓並拆除把合螺栓) ; 逐段拆下原止漏環, 不得損傷本體; 打磨本體, 清理時用砂輪磨除其表面氧化層及氣刨飛濺物, 使之全部露出金屬光澤。

( 2 ) 轉輪加工專用設備的組裝、調整及試運轉。

( 3 ) 對於分瓣轉輪, 由於是在工地裝焊成整體的, 可能存在一定的圓度偏差和錯口故需要在套止漏環時對轉輪本體套止漏環圓面進行加工, 而底環、頂蓋則無需先加工再套。加工完畢後用二尺測量轉輪上環本體直徑, 而底環內環面直徑則直接用7T 尺測量

( 4 ) 對轉輪或底環止漏環進行調整、拼焊。

( 5) 轉輪上止漏環熱套、封焊清掃轉輪止漏環表面, 在止漏環外表面均勻掛設加熱片加熱止漏環, 加熱過程中測量止漏環內徑。當膨脹量合乎要求時, 就可進行鑲套, 加熱片斷電, 取下加熱片, 檢查止漏環與轉輪上環間無異物, 下落止漏環在轉輪上環上就位, 待止漏環冷卻達到室溫後測量檢查止漏與轉輪上環之間的間隙打磨的方法將止漏環上環縫開出適當的“U” 形槽, 用氫弧焊封焊。

( 6 ) 底環止漏環冷套、封焊清掃止漏環外表面及底環內環面, 將止漏環吊到冷凍箱內, 用乾冰完全覆蓋進行冷凍。測量止漏環外徑, 當收縮量達到要求時吊出止漏環, 立即進行鑲套, 待止漏環溫度上升達到室溫後, 測量檢查止漏環與底環本體之間的間隙以及止漏環下端面與底環下部台肩之間的間隙。用打磨的方法將止漏環上環縫開出適當的“U” 形槽, 用氫弧焊封焊。

( 7 ) 止漏環車削加工加工止漏環內或外圓面, 如無加工條件, 底環、頂蓋止漏環內圓可不加工。

止漏環焊後應避免的幾種情況

焊後死彎示意圖

焊後死彎示意圖止漏環焊後應避免以下幾種情況:

( l) 止漏環焊後外徑偏大或偏小止漏環焊後外徑偏大時, 只有重新拼焊。

( 2 ) 止漏環焊後出現“ 死彎” 現象此現象如下圖所示, 是止漏環在施焊過程中, 內外焊縫每道焊量或焊接規範掌握不恰當造成的。如果“ 死彎” 比較小, 可採用打磨修形。

( 3 ) 止漏環焊後上下平面不平, 發生“ 扭曲” 現象。這是止漏環在施焊過程中, 內外焊縫每(道焊量或焊接規範掌握不一致造成。發生“ 扭曲” 時, 止漏環內外側刨開合理寬、深度的槽, 採用焊接修形。

關於止漏環的兩種情況

脫落

水導軸瓦磨損明

水導軸瓦磨損明機組上部止漏環脫落並卡死現象在常規混流式機組中並不常見, 但其後果卻非常嚴重。很多機組的隱患並不會直接表現於機組的外部表象上, 而需要通過相關數據來判斷, 如運行過程中機組的振動及擺度, 異響及異味等, 這些需要運行與檢修人員仔細檢查並作甄別後才能得知故障所在。經過討論分析後認為, 造成上部止漏環嚴重脫落並卡死的原因可能有以下幾點:

(1)設計的影響。是否當時的熱套設計間隙過大? 關於熱套的間隙與相關技術措施, 在相關部件設計交付製造前都經過嚴密的計算與論證, 從理論上來說, 這種可能性比較小。

(2)製造的影響。轉動部分止漏環焊縫脫落,或在熱套後因間隙過大而墊了材料, 埋下隱患。這種可能性暫時不能排除, 如果在製造加工過程中, 由於工藝與技術的限制, 導致實際加工部件未能完全達到相關設計要求的規範, 這是有可能的, 但因上部止漏環脫落嚴重, 進行相應的鑑定變得困難。

(3)運行環境的影響。水力不平衡導致機組震動加大, 或是機組的導軸承由於基礎螺栓或鎖定螺栓鬆動致使機組的導軸承間隙發生較大變化,所以在機組運行中, 止漏環局部發生碰撞而導致發熱, 引起了迷宮環的膨脹脫落。

(4)綜合因素的影響。由於設計、製造偏差及運行環境變化的綜合因素影響, 導致了機組在實際運行中發生嚴重的止漏環脫落事件, 這也是最有可能的一種原因。

改進及實施方案

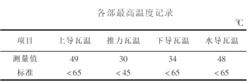

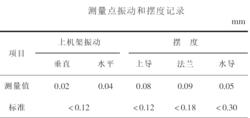

表一 各部最高溫度記錄

表一 各部最高溫度記錄 表二 測量點振動和擺度記錄

表二 測量點振動和擺度記錄上部固定止漏環與頂蓋解體後, 將頂蓋與轉輪一起運回製造廠加工, 卡死在轉輪上的上部止漏環轉動部分全部車除。上部止漏環固定部分取出後重新加工, 與頂蓋連線並進行補焊[ 2 ], 轉輪的上部轉動止漏環需進行重新加工並整圓熱套。為保證其熱套的可靠性,避免此類事件再次發生,對上部止漏環進行了局部點焊處理, 並進行了相關數據的測量, 實測單邊間隙為1.2 mm, 符合相關技術規範要求。

後續採取的改進防範措施

(1)對上、下、水導瓦重新修刮並按盤車數據按技術要求重新調整。

(2)對水導軸承的基礎螺栓進行了打膠堅固防松處理。可保證水導瓦間隙不會因為基礎的原因發生超過規範的變化。

(3)建議運行人員在機組運轉過程中對機組振動及擺度重點監視。一旦有異常情況發生, 立即停機檢查。

經過處理後, 上部止漏環已修復並安裝復位。通過一段時間的運行, 機組運行過程中的各部瓦溫(見表一)及振動擺度值(見表二)均在正常範圍內, 證明此重大缺陷已消除。

變形

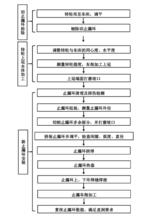

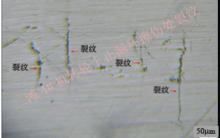

轉輪上止漏環金相試驗照片

轉輪上止漏環金相試驗照片轉輪上止漏環發生形變原因分析:

對轉輪上止漏環進行了金相試驗,發現劃痕處金相組織發生變化和細小裂紋(如右圖 所示),裂紋方向與劃痕方向呈垂直分布,經打磨處理後,細小裂紋消除,組織趨於正常。分析認為轉輪上止漏環發生凸出形變是止漏環碰撞產生形變和壓力脈動產生形變的疊加。