背景

在燃油中摻入適量的水,製成乳化油,是節油的可行方法之一,也是改善環境污染的一項有效措施。早在1791年就有人提出了燃油摻水有助於燃燒的觀點。自從世界發生了石油危機後,燃油摻水技術在國外獲得迅速發展。在我國,因國家重視,也取得了可喜成果。從國家下達的燃油摻水的大型課題,到熱機所屬單位的燃油摻水的小改革、小試驗,使這項技術的研製工作日益廣泛、深人。現在國內外的大量研究、試驗已充分表明:乳化油作為一種新型燃料,它的燃燒更充分、污染更小。

燃油摻水乳化技術作為一種有效的節油技術措施具有減輕環境污染,減少設備磨損,減緩噴嘴積炭現象,提高爐膛使用壽命等優點,受到了廣泛的重視。但自“水變油”的騙局被揭露後,很多單位對燃油摻水燃燒提出了質疑,特別是隨著原油加工技術水平越來越高,重油(渣油)的質量進一步下降,且夾有少量水,一些企業對燃油摻水燃燒持否定態度。

燃油摻水的技術方法

燃油摻水形成乳化油。即添入一定的乳化劑(有的不添)的條件下,通過外力作用,使油和水充分混合,油水之間的分界面消失,形成乳狀液,這種已成乳狀的油水混合物,就稱作乳化油。

如何製備乳化油,目前一般採用這樣的方法:燃料油、水、乳化劑(有些不用),按比例混合調配,進入靜態混合器充分混合,然後進入乳化裝置,通過攪拌或高頻振盪形成乳化油。全部過程中,要使乳化油達到足夠的穩定,關鍵在於性能良好的乳化劑及工作可靠的乳化裝置。

性能良好的乳化劑,是指既能夠在較大地降低油—水界面張力,又能夠在水微粒周圍建立起一層堅固保護膜的這樣一種添加劑。目前,國內乳化劑研究已取得較大成果,我國現已研製的部分乳化劑已有報導。工作可靠,工藝先進的乳化裝置也是製備乳化油的關鍵所在。根據採用方法不同,乳化裝置一般分為二類:一類是機械攪拌式乳化裝置,它的製造簡單,操作方便,但操作時間長,油水乳化效果差。第二類是超生乳化裝置和簧片哨乳化裝置,即油水混合後,通過電超聲或簧片哨高頻振盪達到較好乳化效果。這一類乳化裝置的主要部件是超聲發聲器式簧片乳化器,與壓油泵配合,可以安在特製乳化罐入口處,也可以直接裝配在燃油管道內,並可以多級乳化。由於簧片哺乳化器,結構簡單緊湊,維修容易,處理能力大,可在0.2,一0.78maP範圍內工作。是目前配製乳化油的常用設備。我國現已研製了部分乳化器。

柴油機中的燃燒過程是決定其燃燒效率與排放物生成的關鍵過程。摻水燃料技術是一種有著廣泛套用前景的技術。水的加入可以同時降低NOx與碳煙顆粒的生成,有著其它方法無法取代的優勢。但該技術要做到真正的實用尚面臨很多實際的問題。例如,由於摻水後滯燃期變長而導致機器工作粗暴與運行的不穩定;摻水後氣缸的腐蝕與油嘴的堵塞;油水分層等問題。解決這些技術上的不足關鍵是要從原理上認清摻水燃料燃燒的特點。

水對燃燒功率的影響可以從兩方面考慮:一方面,水的蒸發潛熱很大,會吸收燃料燃燒放出的熱而降低功率;另一方面,水的蒸發可以產生水蒸汽而推動活塞做功,同時還可以降低排氣溫度,減小損失能量。另外隨著工作環境的變化,如加大負荷、改變霧化特性時,燃燒狀況會出現變化。通過計算與對物理機理的分析,並結合試驗的觀察,能夠認清這一綜合效果。

不摻水的純柴油,其放熱過程持續時間長,放熱緩慢。這樣,純柴油在燃燒過程中有部分沒有發生氧化放熱反應的可燃物可能排出氣缸,影響效率;由放熱速率曲線可知,由於純油易著火,所以著火、燃燒都提前進行,因此在上止點前已釋放了相當一部分能量,使其壓縮功增加,這就影響了循環功。

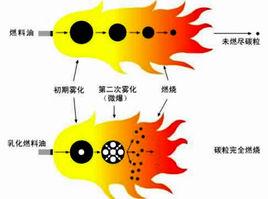

相反,摻水30%的放熱速率曲線,由於其著火延遲時間增加,因此其放熱率曲線往上止點靠近,壓縮功減小了。但更重要的是,由於水的加入,水比油易蒸發,所以使油珠變得更細,對於純柴油來說,直至著火前,其直徑變化不大,可見在上止點前,純柴油主要在加熱、升溫而很少蒸發。但對乳化油來說,則情況大不一樣,由於水易蒸發,所以其直徑大大減小,其效果與微爆相似,即大顆粒變成了小顆粒。其蒸發與燃燒速度都較快。所以其熱量是在過上止點後,持續地以高速率釋放,這不僅使燃燒過程的等容度增加了,即循環功增加了,而且使燃燒提前結束,燃燒效率也比純柴油高,儘管其熱釋放的起始點要比純柴油晚。在計算過程中,氧的濃度並沒有變,這是由於噴嘴的開啟壓力沒有變,因此液霧射流的速度也不變,這樣,被卷吸入液霧射流中的空氣量也不變。但在摻水的情況下,每個乳化油珠中的純柴油量要比無水時的純柴油量少,即其單位質量的純柴油的供氧量增加了(其效果與微爆相似),這就不僅使油珠的燃燒速度加快,而且易燃盡,使燃燒提前於純柴油結束。

燃油摻水技術的套用狀況

現在,國內、國外巨觀地看,燃油摻水技術還處在試驗和局部範圍內使用階段。它的套用,主要在以下幾個方面:

重油摻水—乳化重油的套用

由於工藝生產上的特殊需要,對某些企業的工業窯爐和鍋爐用燃料,國家還是許可使用石油及其制從;又因為外燃用重油較粘、霧化、燃燒質量差,摻水乳化節油效果明顯。因此,對燃油設備的摻水節能技術,多數單位紛紛重視,紛紛投資研究、製造適合本單位使用的乳化裝置。這項技術在企業單位推廣較快,尤其是在耗油較多的企業單位,如:冶金、機械、搪瓷、玻璃等,主要用於鍋爐、熱處理爐。

摻水後對鍋爐效率的影響也是不同的,它取決於多項因素,諸如燃燒特性、霧化噴嘴形式、爐膛布置、運行操作以及乳化質量等條件。但總的來說,重油摻水的燃燒效果,關鍵在於油水的乳化質量。

柴油摻水—乳化柴油的套用

柴油摻水是節約能源消耗、減少環境污染的重要措施之一。同時,摻水柴油抗暴性強,是一種良好的安全燃料,它主要被使用在固定和移動的柴油機上。

相對移動柴油機來看,固定柴油機的柴油摻水技術較為簡單,成本低;嗜至可以自己動手製作,這對於縣鄉一級農機站都可以作到。因此節油效果明顯,對於緩解農用柴油緊張狀況有很大幫助。下面就介紹一種適用、簡單的柴油摻水方法。在油箱旁,高於油箱的位置上裝一隻水箱和塑膠輸水管,直通油泵。在輸水管末端和油泵的相接處,用一隻空心束結螺絲連線控制。在輸水管的上部裝一節透明滴管,在滴管下面用一隻鐵夾控制輸水滴數。

在柴油機工作時,水箱中水經過輸水管進入油泵後,通過震動形成乳化油,再噴入氣缸燃燒。全部器件製作簡便,造價只有十幾天左右,對我們國家農機行業,具有很大的推廣價值。

對於車、船用柴油機,燃油摻水技術就略複雜一些了。現在,大多數採用兩種方式,一是提前製備好乳化柴油,直接往車、船油箱注入即可;二是隨車、船攜帶乳化裝置,邊乳化、邊燃燒。國內的研製工作傾向於前者。目前,國內研製的乳化柴油在常溫下存放期有的以達三個月以上,摻水率15%,乳化劑用量0.8%,水微粒為0.1一2微米,有的甚至靜置半年多,油水無分離現象,說明穩定性很好,但隨車乳化裝置可上市的太少,最近有訊息報導。國內某科研單位已研製出方便適用的隨車乳化器,摻水率為18%國外在研製乳化劑的同時,隨車乳化器的研製也作了較多的工作。

汽油摻水—乳化汽油的套用

目前,國內局部範圍使用的都是配製好的乳化汽油,試用效果較好乳化汽油系列產品以開始問市。多項試驗表明,在多數類型的汽車上使用是可行的:乳化汽油除粘度較純汽油略大一些以外,其它性質均優於純汽油。尤其是辛烷值增加幅度大,這對提高乳化汽油的抗爆性及發動機壓縮比很有利。

乳化油商品化

乳化油現存的主要問題

由於存在一些不完善因素,距乳化油的商品化仍然有一段距離一存在的主要問題是:

宣傳、推廣不夠,全國範圍重視不夠。

乳化油的系列化、標準化不健全,相應熱機乳化油選擇應該立法。

1.宣傳、推廣不夠,全國範圍重視不夠。

2.乳化油的系列化、標準化不健全,相應熱機乳化油選擇應該立法。

3.乳化劑的製作成術,有些較高平均每7公斤元左右、容易出現省油不省錢現象。

4.隨機乳化器性能不完善,不能隨負荷變化自動調聲摻水本。

燃油摻水技術的發展趨勢

綜觀國內外的燃油摻水技術的研製、發展狀況,我國燃油摻水技長的發展應著重在以下四個方面:

進一步發展加油站式乳化工藝

穩定的乳化油可代替純燃油使用,在熱機旁不用安裝乳化裝置,在操作上(尤其是司機)不增加任何負擔,功力機的負荷變化也不會出現熄滅現象,這種乳化油的製作,叫作加油站成乳化工藝,即乳化油在加油站製備好,然後加到車、船的油箱裡,或直接套用乾窯爐,這樣使用起來是很方便的,研製重點主要是乳化劑的原料配方及成木價格。

進一步開發隨車攜帶乳化器

小型、實用、乳化效果好,成本低廉的隨車乳化器的研製開發不容忽視。汽車上的汽化器、柴油車上的噴油嘴是很好的借鑑實物。我國這方面發展較慢,不妨按照國產車的特點,借鑑一些國外乳化器的長處。爭取在生產廠家解決問題。並且可以試驗能否把乳化系統與汽車的冷卻系統相互聯繫起來。燃油直接摻用發動機冷卻系統的熱水。這樣從能量利用角度看,收回了一些散失熱能。

對於市內公共汽車應首先推廣使用乳化汽油

完善現有乳化汽油,建立相應固定的汽油配合站。市內分布廣,車輛最多的公交汽車應該是乳化油推廣使用的首批對象。

發動機電控系統的完備

國內、國外的車輛研究者,都在研究開發車輛的電控系統。可以研製一種用電控制的與柴油機調油泵相類似的調節系統,根據負荷的變化情況,隨時自動調節動調節隨車乳化器的燃油摻水比例。

綜上所述,燃用乳化油,是一個投資少,見效快的,解決節能和環保雙重作用的措施。

摻水是否降低熱效率

水不能燃燒是眾所周知的事實。水的汽化需要吸收熱量,所以許多人認為燃油摻水不但不節油,反而耗能。作一個粗略的估算,以重油為例,重油的低位發熱量Q低= 9500~ 10000kcal kg,而水的吸熱主要在於汽化,汽化熱為539kcal kg,若摻水率為10%,則汽化所耗熱量僅為0.57%,而摻水後有改善燃燒條件,強化傳熱表面等一系列有利影響,因此摻水的節能效果是肯定的。

摻水對粘度的影響

很多技術人員認為乳化油的粘度因摻水稀釋而降低,而一些生產廠家也說燃油摻水能降低粘度,其實這是不正確的,相反摻水後乳化油粘度略有增加,乳化油中水珠直徑越小,粘度增加越多。關於乳化油粘度的計算有很多經驗公式。這是一個比較複雜的問題。乳化油直徑太大,容易破乳出現油水分離現象;直徑太小,乳化油的粘度增加很多流動困難,因此摻水燃燒時,選擇水珠的直徑在3~ 7μm。同時摻水要有一定的溫度。對於重油水溫在80~ 90℃之間比較合適,因為重油的使用溫度一般在100℃以上,而摻入的水若為涼水或低溫水,則在水的摻入處對重油產生冷凝作用,如果摻入處距燒嘴距離短,可能會在重油中形成極少量的凝塊,無法在到達燒嘴前熔化,容易引起燒嘴堵塞,這是應該避免的。

設備腐蝕問題

有人認為,由於水的摻入對機械設備有腐蝕,容易損壞輸油泵,對待這個問題應具體分析。組織均勻(呈魚子狀分布)的WO型(油包水型)乳化油,油是連續相,水是分散相,具有純油的性質,對輸送設備及管道毫無腐蝕,添加劑中的少量元素能減緩腐蝕及磨損,對燒嘴及爐子還有減少結焦積炭,清潔表面,延長壽命等功效。

最佳摻水率問題

一直有人認為摻水越多越好,其實,從大量的套用實踐看來,摻水率太高,反而會降低爐子的熱效率,煙氣可燃氣體已沒有。也說明一般的燃油爐中,摻水率最好不超過16%,為此摻水對重油而言控制在12%~ 15%為最佳。1992年在武漢油脂化學廠對柴油(輕油)摻水進行了試驗,最佳摻水率為10%~ 12%。為此,在推廣摻水乳化技術時,摻水率一般定為13%為最佳摻水率,取得了較好的節油效益。

如何評價燃油摻水乳化技術

目前關於燃油摻水乳化技術的套用實例及理論分析越來越多,節油量3%~ 30%的報導均有。以目前的技術水平,很高的節油率是難達到的,可能由於試用的情況不同,測試的方法有誤差,所以短時間的試用有可能產生高的節油率,但長期使用時的穩定節油率才是企業真正關心的。一個企業能長期堅持使用這項技術並且有一定的節油率,這樣的產品才算是成功的。在試驗過程中,在有條件的情況下要對產品的穩定性等項目進行分析,不能僅局限於短時間的節油率對比,長期使用的條件下,應以年節油多少作為衡量評價節油效果的標準,而不應以節油率推算出節油效果,同時在人工操作管理上面亦有潛力節油。

隨著燃油摻水乳化技術的不斷發展和套用,各燃油企業一定能使用此技術取得良好的社會經濟效益。