基本信息

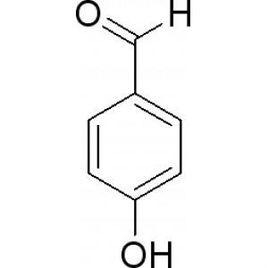

對羥基苯甲醛

對羥基苯甲醛中文別名: 4-羥基苯甲醛

英文名稱: p-Hydroxybenzaldehyde

英文別名: 4-Hydroxybenzaldehyde

CAS號: 123-08-0

分子式: C7H6O2

分子量: 122.12

純度: ≥98.0%

等級: CP

MDL號: MFCD00006939

Beilstein號: 471352

EC號: 204-599-1

性狀描述

對羥基苯甲醛是一種淺黃色或類白色結晶體,微有芳香氣味

物理參數

熔點:112-116℃(lit.)

相對密度1.129(30/4℃)

沸點:246.6 ℃

折射率:1.57055(130℃)

外觀:黃色或淡棕色粉末

閃點:101.3℃

貯藏運輸

密封陰涼避光保存

安全術語

1.避免與皮膚和眼睛接觸。

2.不慎與眼睛接觸後,請立即用大量清水沖洗並徵求醫生意見。

3.穿戴適當的防護服。

風險術語

1.刺激眼睛、呼吸系統和皮膚。

危險說明

危險代碼:Xi

危險等級:36/37/38

安全等級:26-36

溶解度

易溶於乙醇;乙醚;丙酮;乙酸乙酯,DMF;稍溶於水(在30.5℃水中溶解度為1.388g/100ml),溶於苯(在65℃苯中溶解度為3.68g/ml)。

用途

用作聚合物和藥物的原料

對羥基苯甲醛是醫藥工業和香料工業的重要中間體,國外還用於農藥除草劑溴苯腈和羥敵草腈的合成,以及生產殺菌劑、照相乳化劑、鍍鎳光澤劑、液晶等;在醫藥工業中可用於合成羥氨苄青黴素(阿莫西林)、抗菌增效劑甲氧苄胺嘧啶(TMP)、3,4,5-三甲氧基苯甲醛、對羥基甘氨酸、羥氨苄頭孢黴素、人造天麻、杜鵑素、艾思洛兒等;在香料工業中用於合成香蘭素、乙基香蘭素、洋茉莉醛、丁香醛、茴香醛和復盆子酮等香料。

生產方法

對羥基苯甲醛的生產有多條工藝路線,目前工業生產主要有苯酚;對甲酚;對硝基甲苯等原料路線。

1.苯酚法苯酚法又分為Reimer-Tiemann反應;Gattermann反應;苯酚-三氯乙醛路線;苯酚-乙醛酸路線;苯酚-甲醛路線等多種合成工藝路線。苯酚法的工藝特點是原料易得,製造工藝較簡單,但收率偏低,成本較高。

(1)Reimer-Tiemann反應苯酚和三氯甲烷在鹼水溶液中,於60-100℃下加熱反應2-4h,同時生成對羥基苯甲醛和鄰羥基苯甲醛(俗稱水楊醛),總收率50%左右,對羥基苯甲醛收率最高僅17%。此工藝主要用來合成水楊醛,對羥基苯甲醛作為副產品,但卻是現有的主要工藝生產方法之一。此工藝原料轉化率和產品收率都很低,還有大量焦油產生。氯仿必需過量,未反應的苯酚不易回收,產品的分離和提純困難。因此,必須大力開發新的高效催化劑,提高反應的選擇性,開發簡單高效的產品分離和提純方法,才能降低成本,提高產品得率。

(2)Gattermann反應苯酚和HCN,在AlCl3存在下,通入乾HCl,進行催化反應,並在冰水中分解,得到對羥基苯甲醛,產品收率較高。如採用氰化鋅代替HCN,則收率幾乎是理論量。此工藝產品選擇性較高,但缺點一是氰化物毒性大,操作技術要求高;難度大;二是由於採用無水操作,反應設備要求嚴格;費用高;三是有少量水楊醛伴隨產生,產品分離提純困難,因而限制了大規模生產。

2.對硝基甲苯法對硝基甲苯法生產對羥基苯甲醛的工藝過程分氧化還原;重氮化和水解三步進行。

(1)對硝基甲苯氧化還原對硝基甲苯用多硫化鈉同步氧化還原,得到對氨基苯甲醛。具體工藝過程為:將對硝基甲苯;乙醇溶劑與表面活性劑(如OP吐溫等)按質量比1:5:0.02-0.04混合均勻,在80-85℃下滴加多硫化鈉水溶液,反應2-3h。產物用水蒸汽蒸餾,除去對硝基甲苯和對氨基甲苯。在用乙醚萃取得對氨基苯甲醛。反應轉化率和收率均在90%以上。多硫化鈉可用硫氫化鈉;燒鹼和硫磺為原料製得。

(2)重氮化和水解將對氨基苯甲醛用40%硫酸處理,在0-3℃下加入30% 亞硝酸鈉溶液,反應30min左右,用少量尿素分解過量的亞硝酸鈉,得到對氨基苯甲醛重氮鹽溶液。此溶液在硫酸存在下水解,溫度80-85℃,時間30min左右。產物經提取;純化;乾燥得對羥基苯甲醛產品,收率90%以上。此工藝的優點是原料價格便宜,但缺點是工藝路線長,設備龐大,且中間產物對氨基苯甲醛有毒,重化 反應溫度低,冷凍條件高。目前國內山西祁縣精細化工廠採用此工藝生產對羥基苯甲醛。

3.對甲酚催化氧化法該工藝是在催化劑作用下,用空氣或氧直接氧化對甲酚合成對羥基苯甲醛。20世紀80年代,日本;美國;德國等對此工藝路線進行了深入研究和報導。80年代末90年代初,國內江蘇;上海;大連等地幾家研究和生產單位也對此工藝進行了研究開發,並將其用於工業生產。其具體工藝流程為:將對甲酚;氫氧化鈉;甲醇加入不鏽鋼壓力釜,攪拌至完全溶解後,加入醋酸鈷將反應釜密封,升溫至55℃開始通入氧氣,使釜內壓力保持在1.5MPa條件反應8-10h,反應過程中嚴格控制通氧速率,在釜內配有盤管冷卻系統,當反應時溫度升高釜夾套可通冷卻水,此時盤管內開始通冷卻水,嚴格控制通氧總量,並保持釜內溫度在60℃左右。反應結束時將物料放入初蒸釜,蒸去溶劑甲醇回收利用,加水溶解後加入鹽酸進行鹽析。將固液物料用離心機過濾,所得固體放入真空烘箱在60℃左右乾燥3-5h,即可得到含量大於98%的對羥基苯甲醛。