區別

與傳統柴油機不同

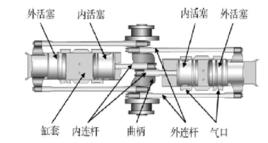

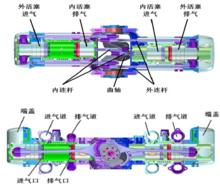

圖 2 OPOC 發動機單模組的主要部件

圖 2 OPOC 發動機單模組的主要部件對置氣缸對置活塞(OPOC)二衝程柴油機,圖2為OPOC發動機單個模組的基本結構圖。OPOC發動機的每個模組都有一對對置的氣缸,每個氣缸有兩個對置活塞。兩個活塞通過一長一短兩個連桿與曲軸相連,兩個氣缸分置曲軸兩側,這樣大大縮小了發動機的長度和體積。雙對置柴油機的這種結構形式決定了其燃燒組織形式不同於傳統柴油機。

1)不同於傳統柴油機,OPOC柴油機一個氣缸內有內、外兩個活塞,其缸內容積變化規律由內、外活塞運動共同作用

2)不同於傳統柴油機,OPOC柴油機的噴油器在氣缸套側壁上。

3)OPOC發動機的燃燒室是由內外兩個活塞共同組成的,其形狀對氣缸內流動狀態和對沖的噴油方式有很大影響。

4)與傳統柴油機相比,該發動機沒有氣缸蓋,使發動機結構大大簡化,重量減輕,緊湊而高效。

5)沒有配氣機構,進排氣口布置在氣缸套兩端。OPOC發動機沒有配氣機構,它是通過活塞控制這些氣口的開閉來實現換氣。對置活塞式二衝程柴油機最重要的特徵之一就是其不對稱的單向流動掃氣過程。為了達到不對稱換氣正時,排氣活塞開閉排氣口總比進氣活塞開閉進氣口早22度的曲軸轉角。為了達到這種不對稱的換氣相位,使用了錯拐曲軸,這樣在進排氣活塞曲柄之間就有一個22度相位角。

工作原理

對置活塞式二衝程柴油機的工作原理與二衝程發動機的相似,都是在曲軸旋轉一周的時間內完成一個工作循環,下面簡要說明一下對置活塞式二衝程柴油機中左缸的工作原理。

第一行程

外活塞從上止點移至下止點,內活塞從下止點移至上止點。第一行程開始時,掃氣口和排氣口都已經完全打開。經過增壓的空氣從進氣道和進氣口進入氣缸,掃除廢氣。廢氣經過另一側的排氣口排出。隨著外活塞的向內移動進氣口先關閉,換氣過程進入過後排氣階段,之後內活塞向外移動使排氣口也關閉,換氣過程結束。氣缸的空氣開始被壓縮。內活塞到達上止點,外活塞到達下止點,壓縮過程結束。

第二行程

內活塞從上止點移至下止點,外活塞從下止點移至上止點。壓縮終了時,布置在氣缸套上的噴油器向由內外活塞組成的燃燒室內噴油,並自行著火燃燒。高溫高壓的燃燒

氣體膨脹做功,推動活塞運動。內活塞向內移動控制排氣口開啟,燃燒完的廢氣經過排氣口排出缸外,此過程為自由排氣過程。外活塞也向外移動,進氣口開啟,新鮮空氣經過進氣口進入氣缸進行掃氣。掃氣過程一直持續到外活塞向內移動時將進氣口關閉為止。

換氣過程

在膨脹行程後期,排氣口打開,對置活塞式二衝程柴油機的換氣過程開始,此時缸內已燃氣體開始排出。隨著曲軸轉角的增大,掃氣口開啟,經過增壓的新鮮空氣從進氣道經掃氣口流入氣缸,將廢氣推出,進行充量更換。最後排氣口和進氣口關閉依次換氣過程結束。換氣過程中有一階段進氣口和排氣口同時打開,此階段廢氣的排出和鮮充量的進入是重疊在一起進行的,這一複合換氣過程稱為掃氣過程。根據進排氣口開啟和關閉時刻,把二衝程發動機的換氣過程分為自由排氣、掃氣和過後充氣三個階段。

(1)自由排氣階段(112°CA-137°CA)自由排氣階段是從排氣口開啟到掃氣口開啟,缸內壓力高於排氣背壓,大量的廢氣自由的流出缸外,大約占70%-80%,所以它是換氣過程的一個主要階段。

(2)掃氣階段(137°CA-254°CA)從掃氣口打開到排氣口關閉為掃氣階段。這一階段時進行掃氣和排氣。經過了自由排氣階段,缸內壓力迅速下降,並形成較大的掃氣壓差,此時掃氣口也已打開,流通面積增加,新鮮空氣進入氣缸將廢氣掃出缸外。

(3)過後充氣階段(254°CA-269°CA)為了獲得額外的新鮮充量,掃氣口會在排氣口之後關閉。該階段氣缸容積變小,缸內氣體受到壓縮而壓力提高,不利於新鮮充量進入氣缸。因此,要達到過後充氣的目的,就必須對進氣壓力進行增壓。

優點

對置活塞式二衝程柴油機主要有以下優點:

1)整體結構較簡單,總體重量輕,比較緊湊;

2)功率密度高。二衝程發動機在相同的轉速下的功率輸出是四衝程的 2 倍。採用雙對置結構的發動機可以使活塞的相對線速度提高一倍,因此在相同的轉速下,OPOC 發動機有四衝程發動機 4 倍的功率輸出。

3)直流掃氣。其進、排氣口環形分布在氣缸兩端,由活塞控制進、排氣口的啟閉。增壓後的新鮮空氣從環形布置的掃氣口進入氣缸,就會繞氣缸軸線旋轉形成一個氣活塞,這有利於掃除廢氣,避免新鮮充量與廢氣摻混。同時,掃氣口沿整個氣缸環形布置增大了氣口流通面積,這樣為了減少衝程損失,就可以縮短氣口的高度。

4)不對稱的進排氣相位。控制進排氣口啟閉的內外活塞的曲柄有 22°的夾角,保證排氣口在進氣口之前開、閉,實現了不對稱的進排氣相位,有利於換氣過程。

5)良好的自平衡特性。由於它的結構對稱布置,內外活塞、長短連桿的獨特結構把內外活塞爆發壓力、慣性力等都作用於同一根曲軸上,因而具有較好的自平衡特性。

6)動力單元模組化組合。

研究的難點

1)進排氣結構參數最佳化匹配技術進排氣結構參數最佳化主要是選擇合理的進排氣口位置、高度,對置活塞式二衝程柴油機主要是通過活塞的運動來控制發動機進排氣相位和掃氣過程,其結構與傳統的發動機不同,沒有配氣機構。所以進排氣口的位置、高度影響著發動機的進排氣相位,是影響發動機性能的關鍵因素。進排氣口高度對發動機性能的影響擁有各自的特點,所以需要通過進排氣口高度與活塞運動規律匹配研究最佳化發動機性能。

2)直、渦流分層進氣及缸內氣流組織技術

對置活塞式二衝程柴油機的進氣口環形布置在氣缸套上,分為直流排和渦流排,因此其進氣方式為直、渦流分層進氣。渦流層沿著氣缸圓周切線方向,且與氣缸軸線成一傾斜角度,其作用是在缸內產生一定的氣流軸向運動,促使燃油混合,而直流層有利於增加進氣量,提高掃氣效率。所以直、渦流分層進氣過程直接影響燃燒工作過程的好壞,從而影響發動機的整體性能,因此需要對直、渦流分層進氣以及它對缸內掃氣過程的影響進行研究。