工作原理

通過機械作用,將需乾燥的物料,分散成很細的像霧一樣的微粒,(增大水分蒸發麵積,加速乾燥過程)與熱空氣接觸,在瞬間將大部分水分除去,使物料中的固體物質乾燥成粉末。

作用機理

(1)壓力噴霧乾燥法:

①原理:利用高壓泵,以70~200大氣壓的壓力,將物料通過霧化器(噴槍),聚化成10~200的霧狀微粒與熱空氣直接接觸,進行熱交換,短時間完成乾燥。

②壓力噴霧微粒化裝置:M型和S型,具有使液流產生鏇轉的導溝,M型導溝軸線垂直於噴嘴軸線,不與之相交;S型導溝軸線與水平成一定角度。其目的都是:設法增加噴霧時溶液的湍流度。

(2)離心噴霧乾燥法:

①原理:利用水平方向作高速鏇轉的圓盤給予溶液以離心力,使其以高速甩出,形成薄膜、細絲或液滴,由於空氣的摩擦、阻礙、撕裂的作用,隨圓盤鏇轉產生的切向加速度與離心力產生的徑向加速度,結果以一合速度在圓盤上運動,其軌跡為一螺鏇形,液體沿著此螺鏇線自圓盤上拋出後,就分散成很微小的液滴以平均速度沿著圓盤切徑方向運動,同時液滴又受到地心吸力而下落,由於噴灑出的微粒大小不同。因而它們飛行距離也就不同,因此在不同的距離落下的微粒形成一個以轉軸中心對稱的圓柱體。

②獲得較均勻液滴的要求:a.減少圓盤鏇轉時的震動b.進入圓盤液體數量在單位時間內保持恆定c.圓盤表面平整光滑d.圓盤的圓周速率不宜過小,rmin=60m/s,乳(100-160m/s)若<60m/s,噴霧液滴不均勻,噴距似乎主要由一群液滴及沉向盤近處的一群細液滴組成,並隨轉速增高而減小。

③離心噴霧器的結構:要求:潤濕周邊長,能使溶液達到高轉速,噴霧均勻,結構堅固、質輕、簡單、無死角、易拆洗、有較大生產率。

(3)氣流式噴霧乾燥法:

①原理:濕物料經輸送機與加熱後的自然空氣同時進入乾燥器,二者充分混合,由於熱質交換面積大,從而在很短的時間內達到蒸發乾燥的目的。乾燥後的成品從鏇風分離器排出,一小部分飛粉由鏇風除塵器或布袋除塵器得到回收利用。Q型氣流乾燥器是負壓操作,物料不經過風機;QG型氣流乾燥是正壓操作,物料經過風機帶有粉碎作用;FG型氣流乾燥器是尾氣循環型;JG型氣流乾燥是強化型氣流乾燥器,其集閃蒸乾燥與氣流乾燥為一體,是我廠根據用戶要求設計的新型乾燥設備。

結構部件

根據乾燥室中熱風和被乾燥顆粒之間運動方向分類:並流型、逆流型、混流型。牛乳中常採用並流型。並流型可採用較高的進風溫度來乾燥,而不影響產品的質量。

a.水平並流型

b.垂直下降並流型

c.垂直下降混流型。

d.垂直上升並流型

功能特徵

優點

1.乾燥過程非常迅速。

2.可直接乾燥成粉末。

3.易改變乾燥條件,調整產品質量標準。

4.由於瞬間蒸發,設備材料選擇要求不嚴格。

5.乾燥室有一定負壓,保證了生產中的衛生條件,避免粉塵在車間內飛揚,提高產品純度。

6.生產效率高,操作人員少。

7.生產能力大,產品質量高。每小時噴霧量可達幾百噸,是乾燥器處理量較大者之一。

8.噴霧乾燥機調節方便,可以在較大範圍內改變操作條件以控制產品的質量指標,如粒度分布、濕含量、 生物活性、溶解性、色、香、味等。

缺點

1.設備較複雜,占地面積大,一次投資大。

2.霧化器,粉末回收裝置價格較高。

3.需要空氣量多,增加鼓風機的電能消耗與回收裝置的容量。

4.熱效率不高,熱消耗大。

功能比較

壓力、離心噴霧的比較

一、從離心噴霧機與高壓泵的結構方面比較

| 比較內容 | 離心噴霧機 | 高壓泵 |

| 傳動與變速機構 | 可利用皮帶傳動及一次變速。 | 必須進行兩次變速,對齒輪的加工要求較高。 |

| 主軸及柱塞 | 直軸,加工較方便,鏇轉運動,磨損少。 | 曲軸連桿機構,加工較麻煩;柱塞往復運動,磨損大。 |

| 不鏽鋼材需要量 | 僅離心盤、分配盤及進料管需要不鏽鋼,用量少。 | 泵體、柱塞等均需要不鏽鋼,用量大。 |

| 管件及閥門 | 無需耐壓管件、管道及閥門。 | 從高壓泵出來的物料需高壓管件、管路。 |

| 高壓表與安全閥 | 不需要。 | 要求有高壓表及安全閥。 |

| 設備重量 | 較輕 | 較重 |

| 潤滑系統 | 潤滑油一次用量較少,但使用不當有斷油或油進入產品的危險。 | 一次用潤滑油量較大,但沒有進入產品的危險。 |

二、從產品產量與質量方面比較

三、從生產管理方面比較

四、從對建築方面要求

操作要求

1.與產品接觸的部位,必須便於清洗滅菌;

2.應有防止焦粉措施,防止熱空氣產生渦流與逆流;

3.防止空氣攜帶雜質進入產品;

4.配置溫度、壓力指示紀錄儀裝置,便於檢查生產運轉;

5.具有高回收率的粉塵回收裝置;

6.應迅速出粉冷卻,以提高溶解度、速溶性;

7.乾燥室內溫度及排風溫度,不允許超過100℃,保證安全與質量;

8.噴霧時濃奶液滴與熱空氣均勻接觸,提高熱效率;

9.對粘度物質儘量減少粘壁現象。

噴霧機

噴霧乾燥具傳熱快、水分蒸發迅速、乾燥時間短的特點,且製品質量好,質地鬆脆,溶解性能也好,能改善某些製劑的溶出速率,適用於熱敏性藥物,此外,噴霧乾燥還可用於製備微膠囊。

染料乾燥廣泛採用的方法。將染料霧化而去除水分的乾燥方法。適用於各類染料的乾燥。可以乾燥染料細粉、超細粉、無粉塵粉劑及空心顆粒劑。按染料霧化方式可分為三類:(1)氣流式霧化,利用壓縮空氣或水蒸氣使料液霧化;(2)壓力式霧化,用高壓泵把料液從噴嘴高速壓出,形成霧狀;(3)鏇轉式霧化,用料液加到霧化器內高速鏇轉的甩盤(7000~28000r/min)中,將料液快速甩出而霧化。第三種方法的效果好,時間短,勞動生產率高,為染料界所青睞,其缺點是設備投資大,能耗較高。

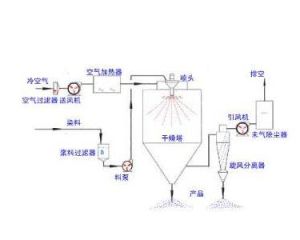

操作流程

壓力式噴霧乾燥機

壓力式噴霧乾燥機大豆在噴霧乾燥前,必需進行清洗和去皮,並削減脂肪等非蛋白

質成份,從而濃縮出大豆中最有營養的成份,經過這樣濃縮後的大豆才能進行噴霧乾燥。噴霧乾燥的實際過程分好幾個步驟:首先,液體產品被輸入霧化器中,霧化器中一個高速運作的轉輪將液體霧化,從而使產品變為固液體混合的微粒子狀態。

在第二個步驟中,霧化微粒被導向一個可控溫度及氣流的乾燥室中,熱空氣會微粒里的液體蒸發掉。為了使最終的產品符合標準,微粒接觸熱空氣時間必須能夠恰到好處,以保持粉末品有一定的水份;同時乾燥室里的狀態也要受到良好的控制,因為,乾燥室體積的大小和氣流狀況都會影響到產品的營養。

第三個步驟也就是整個程式中的最後一步,將氣流中的粉末通過分離器收集到一個容器中,這樣形成的最終產品就可以進行包裝或與其它成份混合了。

技術創新

噴霧乾燥制粒機

噴霧乾燥制粒機乾燥速度快。料液經離心噴霧後,表面積大大增加,在高溫氣流中,瞬間

就可蒸發95%-98%的水份,完成乾燥時間僅需數秒鐘。

採用並流型噴霧乾燥形式能使液滴與熱風同方向流動,雖然熱風的溫度較高,但由於熱風進入乾燥室內立即與噴霧液滴接觸,室內溫度急降,而物料的濕球溫度基本不變,因此也適宜於熱敏性物料乾燥

技術套用

食品的乾燥

噴霧乾燥儀

噴霧乾燥儀有些植物的營養成份會因高溫而喪失,對這些植物來

說,冷凍乾燥是一個有效的濃縮保存方法,然而,有些植物確需一定的溫度以去除毒性,對這些植物而言,噴霧乾燥技術則是再理想不過的了。以大豆為例,其濃縮過程需要一定的溫度,以去除一種叫作胰蛋白酶抑制劑( trypsin inhibitors )的物質 ( 這種物質會阻礙消化和分解蛋白質 ) 。

噴霧乾燥往往是製造過程中最後的一個步驟,它就是經由不斷的噴霧、混合和乾燥來使物質從液體變為粉末。在眾多儲存食物的技術中,噴霧乾燥法有其獨特的優越性。因為此技術所使用的溫度並不是很高,所以在去除微生物污染的同時,仍可以有效保留食物的味道、色澤和營養。

噴霧乾燥法通常被用於去除原料中水份。除此之外,它還有著其它多種用途,例如:改變物質的大小、外形或密度,它能在生產過程中協助添加其它成份,有助於生產質量標準最嚴格的產品。