簡介

KS1200D乾式噴丸機

KS1200D乾式噴丸機噴丸處理是工廠廣泛採用的一種表面強化工藝,其設備簡單、成本低廉,不受工件形狀和位置限制,操作方便,但工作環境較差。噴丸廣泛用於提高零件機械強度以及耐磨性、抗疲勞和耐腐蝕性等。還可用於表面消光、去氧化皮和消除鑄、鍛、焊件的殘餘應力等。

丸的種類

鑄鋼丸

其硬度一般為40~50HRC,加工硬金屬時,可把硬度提高到57~62HRC。鑄鋼丸的韌性較好,使用廣泛,其使用壽命為鑄鐵丸的幾倍。

鑄鐵丸

其硬度為58~65HRC,質脆而易於破碎。壽命短,使用不廣。主要用於需噴丸強度高的場合。

玻璃丸

硬度較前兩者低,主要用於不鏽鋼、鈦、鋁、鎂及其它不允許鐵質污染的材料,也可在鋼鐵丸噴丸後作第二次加工之用,以除去鐵質污染和降低零件的表面粗糙度。

陶瓷丸

陶瓷丸的化學成分大致為67%的ZrO2、31%的SiO2及2%的Al2O3為主的夾雜物,經熔化、霧化、烘乾、選圓、篩分製成的,硬度相當於HRC57~63。其突出性能是密度比玻璃高、硬度高。最早於20世紀80年代初期用於飛機的零部件強化。

陶瓷丸具有較高的強度,壽命比玻璃丸長,價格比較低,現已擴展到鈦合金、鋁合金等有色金屬的表面強化。

所以說,丸的分類總共有4大類:鑄鋼丸、鑄鐵丸、玻璃丸、陶瓷丸

特別說明:

噴丸用玻璃丸和其他用途的玻璃丸是兩個不同的概念。噴丸玻璃丸最大的特點是它的硬度最低不小於6—7莫氏而且有一定的韌性,成圓率最低不小於90%。而道路反光玻璃丸對硬度無要求,一般普通玻璃作原材料即可,成圓率要求最低75%。

兩種價格差別很大,但外觀卻相差無幾,如果將普通玻璃丸用於噴丸加工,貌似成本較低,而在噴丸加工時破碎率較高,且加工強度較高的工件時幾乎是一次破碎,相比之下,總成本反而提高了許多.

清理特點

噴丸設備

噴丸設備1、 可以任意使用金屬或非金屬彈丸,以適應清理工件表面的不同要求;

2、 清理的靈活性大,容易清理複雜工件的內、外表面和管件的內壁,並且不受場地限制,可將設備安置在特大型工件附近;

3、 設備結構較簡單,整機投資少,易損件少,維修費用低;

4、 必須配備大功率的空壓站,在清理效果相同的條件下,消耗的能量較大;

5、 清理表面易有濕氣,容易再生鏽;

6、 清理效率低,操作人員多,勞動強度大。

區別

與拋丸的區別

噴丸使用高壓風或壓縮空氣作動力,而拋丸一般為高速鏇轉的飛輪將鋼砂高速拋射出去。拋丸效率高,但會有死角,而噴丸比較靈活,但動力消耗大。

兩種工藝雖噴射動力和方式不同,但都是高速衝擊工件為目的,其效果也基本相同,相比而言,噴丸比較精細,容易控制精度,但效率不及拋丸之高,適形狀複雜的小型工件,拋丸比較經濟實用,容易控制效率和成本,可以控制丸料的粒度來控制噴射效果,但會有死角,適合於形面單一的工件批量加工.

兩種工藝的選用主要取決工件的形狀和加工效率.

與噴砂的區別

噴砂與噴丸對比

噴砂與噴丸對比噴丸與噴砂都是使用高壓風或壓縮空氣作動力,將其高速的吹出去衝擊工件表面達到清理效果,但選擇的介質不同,效果也不相同.

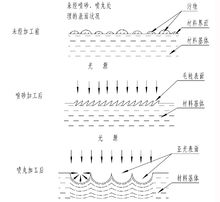

噴砂處理後,工件表面污物被清除掉,工件表面被微量破壞,表面積大幅增加,從而增加了工件與塗/鍍層的結合強度.

經過噴砂處理的工件表面為金屬本色,但是由於表面為毛糙面,光線被折射掉,故沒有金屬光澤,為發暗表面.

噴丸處理後,工件表面污物被清除掉,工件表面被微量進而不容易被破壞。表面積有所增加.由於加工過程中,工件表面沒有被破壞,加工時產生的多餘能量就會引會工件基體的表面強化。

經過噴丸處理的工件表面也為金屬本色,但是由於表面為球狀面,光線部分被折射掉,故工件加工為亞光效果.

比較

項目 單位 拋丸 噴丸 噴砂

單個噴嘴拋丸量 Kg/min 60~1250 48~60 30

彈丸速度 m/s 60~100 40~50

單位拋丸量所需功率比 1 8 30

達到同樣清理效果的耗電量 KW*h/100m2 12.5 267 37.5

清理效率 40~150 15 6~10

達到同樣清理效果所耗工時之比 1 16 6

丸料消耗量之比 ≤1 20

成本之比 1 10 4.1

環境粉塵濃度 mg/m2 4.2~3.7 200~300

清理噴嘴

直桶形噴嘴

直桶形噴嘴結構簡單,其內部結構只有收縮段和平直段兩部分。這種形式的噴嘴無法克服進口端存在的渦流現象,壓力損失大,磨料出口速度在0.7MPa的壓力條件下不足100m/s。

文丘里形噴嘴

文丘里形噴嘴在結構上分成收縮段、平直段和擴散段三部分,製作難度顯著增加。

文丘里形噴嘴的氣體動力學性能遠優於直桶形噴嘴,渦流現象明顯改善或不復存在,壓力損失大幅度降低,在相同壓力條件,磨料的出口速度可增加一倍以上,接近於聲音的傳播速度,磨料顆料所具有的動能大幅度提高,打擊工件表面的能力大大增強了,這是文丘里形噴嘴工作效率提高的主要原因之一。

直桶形噴嘴和文丘里形噴嘴使用性能的一個很大區別在於磨料的發散均勻性,文丘里形噴嘴噴出的磨料在發散區域內分布很均勻,而直桶形噴嘴噴出的磨料有很大一部分集中在發散區域的中心部位,噴嘴在工件表面上的有效清理寬度窄,文丘里形噴嘴在工件表面上的有效清理寬度要大得多,而且有效清理區域內的磨料作用力的一致,磨料得到充分利用,工作效率提高就是必然的結果了。

據資料介紹,文丘里噴嘴與直桶形噴嘴相比,工作效率可提高15%~40%,磨料消耗可降低20%。

雙文丘里形噴嘴

雙文丘里形噴嘴有前後兩個噴嘴,二者之間有間隔,在間隔處的四周有幾個小孔。在這種一大一小、一前一後的噴嘴布置形式中,由於高速氣流的作用,產生一個足夠大的負壓,將周圍的空氣吸入到噴嘴內,使噴出的空氣量大於進入噴嘴的壓縮空氣,磨料的出口速度又有提高。另外,雙文丘里形噴嘴的出口端直徑比普通的文丘里形噴嘴大一些,磨料流的發散面要比普通文丘里形噴嘴大35%,清理效率自然要比普通文丘里形噴嘴更高。

雙文丘里噴嘴使用時反衝力較小,操作省時省力,理論高速工作壓力為0.42MPa,比其他噴嘴均低。

大進口直徑的文丘里形噴嘴

普通文丘里形噴嘴的進口直徑是1英寸,現在出現了一種進口端直徑為1.25英寸的文丘里噴嘴,試驗表明,在0.69MPa的壓力條件下,大進口端的文丘里噴嘴出口速度可達到201m/s,比普通文丘里噴嘴提高12.5%。

方孔噴嘴

目前國外研製出一種進口端與出口端都成正方形的噴嘴,各方面試驗表明,該噴嘴比文丘里形噴嘴的工作效率更高,經濟性更好。

噴丸清理噴嘴規格與壓縮空氣和磨料消耗相互關係

噴嘴/mm 工作壓力/MPa 項目

0.48 0.56 0.59 0.62 0.66 0.70

5 0.93 1.02 1.10 1.16 1.22 1.27 壓縮空氣m3*min-1

88.9 98 103 88.9 109.3 119.8 磨料Kg*h-1

3.62 3.99 4.18 4.37 4.46 4.92 清理效率m2*h-1

6.4 1.73 1.93 2.01 2.09 2.18 2.29 壓縮空氣m3*min-1

160.6 185 194.1 203.2 215.5 227 磨料Kg*h-1

6.60 7.62 7.99 8.36 8.82 9.29 清理效率m2*h-1

8 2.86 3.20 3.40 3.57 3.71 3.88 壓縮空氣m3*min-1

274 305 318.9 335.7 349.3 363 磨料Kg*h-1

11.24 12.6 13.1 13.75 14.30 15 清理效率m2*h-1

9.5 4.05 4.56 4.73 4.90 5.21 5.55 壓縮空氣m3*min-1

392 436 456 477 499 522 磨料Kg*h-1

16.1 17.8 18.7 19.5 20.4 21.4 清理效率m2*h-1

11.1 5.50 6.14 6.45 6.79 6.96 7.19 壓縮空氣m3*min-1

533 596 626 657 687 719 磨料Kg*h-1

21.8 24.3 25.6 26.9 28.2 29.5 清理效率m2*h-1

12.7 7.13 7.93 8.35 8.75 9.14 9.57 壓縮空氣m3*min-1

686 762. 802 842. 873 907 磨料Kg*h-1

28.1 31.2 32.9 34.5 35.8 37.2 清理效率m2*h-1

磨料速度與清理效率的比較

工作壓力MPa 磨料速度m*s-1 相對清理效率%

0.7 187.7 100

0.67 178.7 93

0.63 163.1 85

0.60 147.5 78

0.56 120.7 70

0.53 93.9 63

0.49 84.9 55

註:1、噴丸清理的工作壓力一般不應低於0.53MPa;

2、採用大喉徑長文丘里型噴嘴。

玻璃珠

對活塞、氣門和缸蓋等零件用玻璃珠噴丸清洗,證明最為有效噴丸處理的質量和程度決定於所用玻璃珠的尺寸、工作壓力以及噴丸時間,

1.顆粒尺寸——對於活塞和其它類似零件,採用美國70號篩對於一般零件,採用60號篩

2,工作壓力——對於活塞等零件為90磅/平方英寸(6.3公斤/平方厘米),對於一般零件為90—125磅平方英寸(6.3—8.8公斤/平方厘米)

3,被清洗的零件,暴露於玻璃珠噴流中不宜過長特別在清洗像鋁那樣的軟質材料時更應如此

4.噴丸後,只需用溶劑再清洗一次和用壓縮空氣吹乾就行重新裝配前,必須確認發動機零件上所有異物都已清除乾淨

質量評定

清理質量等級

a、最徹底清理級(Sa3)

清理後的鋼材表面呈完全一致的銀灰色,有一定的表面粗糙度以提高塗層的附著能力;

b、很徹底的清理等級(Sa2.5)

清理後的鋼材表面上不存在油脂、污垢、氧化皮、銹、腐蝕生成物、氧化物和其他雜質,允許存在由於清理不徹底而出現的陰影和色差,但每平方英寸上至少要有95%以上的表面達到最徹底清理級的水平,其餘部分僅出現輕度的陰影和色差;

c、較徹底清理級

清理後的鋼材表面上不存在油脂、污垢、銹皮和其他雜質,氧化皮、銹和舊漆被清除,允許存在由於銹和氧化皮清除不徹底而出現的輕度陰影和色差,其面積在每平方英寸上不超過33%;如果鋼材表面已經發生點蝕,蝕點深處允許有少量的銹和舊漆存在;

d、非徹底清理級

表面經全面清理,油脂、污垢、鬆動的氧化皮和鬆動的漆皮被清除,與基材結全牢固、不能用非常鋒利的鏟刀清除的氧化皮、銹、油漆和塗層允許在清理後殘留在表面上。表面上出現大量分布均勻的金屬的斑點。

表面粗糙度

表面粗糙度和表面清潔度是同時產生的,確定適當的表面粗糙度與確定正確的清潔度要求同樣重要。

表面粗糙度的作用

1) 使塗層與工件表面間的實際結合面積增加,有利於提高塗層結合力;

2)塗層在固化過程中會產生很大的內應力,粗糙度的存在可以有效消除塗層中的應力集中,防止塗層開裂;

3)表面粗糙度的存在可以支承一部分塗料的質量,有利於消除流掛現象,對於垂直塗裝的表面,作用尤為明顯。

影響粗糙度的因素如下:

1)磨料的粒度、硬度、顆粒形狀;

2)工件本身材質的硬度;

3)壓縮空氣的壓力及穩定性;

4)噴嘴與工件表面間的距離及噴嘴與工件表面的夾角。

與表面粗糙度相關的幾個問題:

1)清理時間的長短與表面粗糙度大小几乎無關;

2) 噴嘴與表面之間的夾角會影響表面粗糙度,但在45度與90度之間變化不是很明顯;

3)用大顆粒磨料清理難以清理的表面可以提高工作效率,但會使用表面粗糙度偏高,研究表明,粒度大於1.2mm的磨料造成的粗糙度值偏高。用小粒度磨料對粗糙度偏高的表面重新清理一遍可以使粗糙度降低到規定要求。

噴丸在表面產生比噴砂更大的壓應力。