前言

《化工設備機械基礎》化學工程、製藥工程類專業以及其他相近的非機械類專業,對化下設備的機械知識和設計能力的要求而編寫的。通過此課程的學習,是通過學習使同學掌握基本的設計理論並具有設計鋼製的、典型的中、低、常壓化工容器的設計和必要的機械基礎知識。

化工設備機械基礎課程設計是《化工設備機械基礎》課程教學中綜合性和實踐性較強的教學環節,是理論聯繫實際的橋樑,是學生體察工程實際問題複雜性,學習初次嘗試化工機械設計。化工設計不同於平時的作業,在設計中需要同學獨立自主的解決所遇到的問題、自己做出決策,根據老師給定的設計要求自己選擇方案、查取數據、進行過程和設備的設計計算,並要對自己的選擇做出論證和核算,經過反覆的比較分析,擇優選定最理想的方案和合理的設計。

化工設備課程設計是培養學生設計能力的重要實踐教學環節。在教師指導下,通過裸程設計,培養學生獨立地運用所學到的基本理論並結合生產實際的知識,綜合地分析和解決生產實際問題的能力。因此,當學生首次完成該課程設計後,應達到一下幾個目的:

⑴ 熟練掌握查閱文獻資料、收集相關數據、正確選擇公式,當缺乏必要的數據時,尚需要自己通過實驗測定或到生產現場進行實際查定。

⑵ 在兼顧技術先進性、可行性、經濟合理的前提下,綜合分析設計任務要求,確定化工工藝流程,進行設備選型,並提出保證過程正常、安全可行所需的檢測和計量參數,同時還要考慮改善勞動條件和環境保護的有效措施。

⑶ 準確而迅速的進行過程計算及主要設備的工藝設計計算及選型。

⑷ 用精煉的語言、簡潔的文字、清晰地圖表來表達自己的設計思想和計算結果。

化工設備機械基礎課程設計是一項很繁瑣的設計工作,而且在設計中除了要考慮經濟因素外,環保也是一項不得不考慮的問題。除此之外,還要考慮諸多的政策、法規,因此在課程設計中要有耐心,注意多專業、多學科的綜合和相互協調。

2目錄

目錄

1.反應釜釜體的設計----------------------------------------------------------------------------1

1.1釜體 、 的確定---------------------------------------------------------------1

1.2釜體筒體壁厚的設計--------------------------------------------------------------------1

1.3釜體封頭的設計--------------------------------------------------------------------------2

1.4筒體長度 的設計----------------------------------------------------------------------2

1.5外壓筒體壁厚的設計--------------------------------------------------------------------3

1.6外壓封頭壁厚的設計--------------------------------------------------------------------4

2 . 反應釜夾套的設計--------------------------------------------------------------------------5

2.1夾套的 、 的確定--------------------------------------------------------------5

2.2夾套筒體的設計---------------------------------------------------------------------------5

2.3夾套封頭的設計---------------------------------------------------------------------------5

2.4傳熱面積的校核---------------------------------------------------------------------------6

3.反應釜釜體及夾套的壓力試驗--------------------------------------------------------------6

3.1釜體的水壓試驗---------------------------------------------------------------------------6

3.2釜體的氣壓試驗---------------------------------------------------------------------------7

3.3夾套的液壓試驗----------------------------------------------------------------------------8

4.反應釜附屬檔案的選型及尺寸設計---------------------------------------------------------------8

4.1釜體法蘭聯接結構的設計----------------------------------------------------------------8

4.2工藝接管的設計----------------------------------------------------------------------------10

4.3管法蘭尺寸的設計-------------------------------------------------------------------------10

4.4墊片尺寸及材質----------------------------------------------------------------------------11

4.5人孔的設計----------------------------------------------------------------------------------12

4.6.視鏡的選型-----------------------------------------------------------------------------------12

5.攪拌裝置的選型與尺寸設計-------------------------------------------------------------------13

5.1攪拌軸直徑的初步計算--------------------------------------------------------------------13

5.2攪拌抽臨界轉速校核計算-----------------------------------------------------------------14

5.3聯軸器的型式及尺寸的設計--------------------------------------------------------------14

5.4.攪拌槳尺寸的設計--------------------------------------------------------------------------15

5.5攪拌軸的結構及尺寸的設計---------------------------------------------------------------15

6. 傳動裝置------------------------------------------------------------------------------------------16

6.1.電動機的選型:-----------------------------------------------------------------------------16

6.2.減速器的選型---------------------------------------------------------------------------------17

6.3.機架的設計------------------------------------------------------------------------------------17

6.4.底座的設計-------------------------------------------------------------------------------------18

7.反應釜的軸封裝置設計-----------------------------------------------------------------------18

8.支座的選型及設計------------------------------------------------------------------------------- --18

8.1.支座的選型及尺寸的初步設計----------------------------------------------------------- --19

8.2.支座載荷的校核計算---------------------------------------------------------------------- ---19

9.焊縫結構的設計--------------------------------------------------------------------------------- ---19

9.1.釜體上主要焊縫結構的設計----------------------------------------------------------- - -19

9.2夾套上的焊縫結構的設計---------------------------------------------------------------- ---19

10.人孔的開孔及補強計算---------------------------------------------------------------------------20

10.1封頭開人孔後被削弱的金屬面積 的計算---------------------------------------------20

10.2 有效補強區內起補強作用的金屬面積的計算---------------------------------------- -20

10.3判斷是否需要補強的依據----------------------------------------------------------------- -22

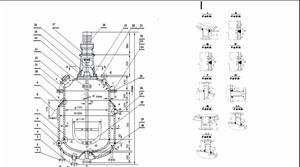

10.4反應釜的裝配圖-------------------------------------------------------------------------------22

3設計內容

夾套反應釜設計條件及設計內容分析

由設計條件單可知,設計的反應釜體積為1.5 、操作體積為1.2 ;攪拌裝置配製的電機功率為3.2 、攪拌軸的轉速為100 、攪拌槳的形式為框式;加熱的方式為用夾套內的導熱油進行電加熱;裝置上設有6個工藝接管、2個視鏡、4個耳式支座、12個電加熱器套管、1個人孔、2個測控接管。反應釜設計的內容主要有:

(1)釜體的強度、剛度、穩定性計算和結構設計;

(2)夾套的的強度、剛度計算和結構設計;

(3)設計釜體的法蘭聯接結構、選擇接管、管法蘭;

(4)人孔的選型及補強計算;

(5)支座選型及驗算;

(6)視鏡的選型;

(7)焊縫的結構與尺寸設計;

(8)電機、減速器的選型;

(9)攪拌軸及框式攪拌槳的尺寸設計;

(10)選擇聯軸器;

(11)設計機架結構及尺寸;

(12)設計底蓋結構及尺寸;

(13)選擇軸封形式;

(14)繪總裝配圖及攪拌軸零件圖等。

反應釜的設計過程如下:

1反應釜釜體的設計

1.1釜體 、 的確定

(1)釜體 的確定

將釜體視為筒體,且取 。

由 得:

, =1.241( ), 圓整後可取

故釜體

(2)釜體 的確定

因操作壓力 =0.52 ,由文獻[1]表16-9可知: =0.6

1.2釜體筒體壁厚的設計

(1)設計參數的確定

設計壓力 : =(1.05~1.1) ,取 =1.1 =1.1×0.52 =0.572Mpa;

液體靜壓 : ≈ ;

因為 = <5%,可以忽略 ;

計算壓力 : = = 1.1×0.52 ;

設計溫度 : 145℃ ;

焊縫係數 : =0.85(局部無損探傷);

許用應力 : 根據材料0Cr18Ni10Ti、設計溫度145℃,由文獻[1]表14-4知 =130 ;

鋼板負偏差 : =0.25 (GB6654-96);

腐蝕裕量 : =1 。

(2)筒體壁厚的設計

由公式 得:

考慮 ,則 = + =4.64 ,圓整後去

1.3釜體封頭的設計

(1)封頭的選型

釜體的封頭選標準橢球型,代號EHA、標準JB/T4746—2002。

(2)設計參數的確定

與筒體相同

(3)封頭的壁厚的設計

由公式 得:

考慮 ,圓整得

(4)封頭的直邊尺寸、體積及重量的確定

根據 ,由文獻[1]表14- 4知:

直邊高度 : 25

容 積 : 0.3208

深 度 : 350 。

內表面積 : 1.9304

1.4 筒體長度 的設計

, ,

=

=0.889( )=889 ,圓整:=890

釜體長徑比 的覆核:

=0.954,故滿足要求

1. 5外壓筒體壁厚的設計

(1)設計外壓的確定

由設計條件單可知,夾套內介質的壓力為常壓,取設計外壓 =0.1 。

(2)試差法設計筒體的壁厚

設筒體的壁厚 =6 ,則: = =6-1.25 = 4.75 ,

=1312

由 得: =1.17×1312× =25511.7( )

筒體的計算長度 ′= +h

=890+(350-25)/3+25 = 1023.3( )

∵ ′=1023.3 < =25511.7 ,∴該筒體為短圓筒。

圓筒的臨界壓力為:

= 0.469( )

由 、 =3得: 0.469/3 =0.156( )

因為 =0. 1 < = 0.156 , 所以假設 =6 滿足穩定性要求。

故筒體的壁厚 =6 。

(3)圖算法設計筒體的壁厚

設筒體的壁厚 =6 ,則: = =6-1.25 = 4.75( )

=1312

=276.2

筒體的計算長度: ′ = +h

=890+(350-25)/3+25 =1023( )

=0.778

在文獻[1]中圖15- 4的 坐標上找到0.826的值,由該點做水平線與對應的 線相交,沿此點再做豎直線與橫坐標相交,交點的對應值為: ≈0.0004。

由文獻[1]中選取圖15-7,在水平坐標中找到 =4×10-4點,由該點做豎直線與對應的材料溫度線相交,沿此點再做水平線與右方的縱坐標相交,得到係數 的值為: ≈46 、 =1.79×105 。

根據 = 得: =

=0.166( ).

因為 =0.1 < =0.166 ,所以假設 =6 合理,取封頭的壁厚 =6 。

由文獻[1]表16-5知, 、 =6 的筒體 高筒節的質量約193 ,則筒體質量為:193×0.890=171.9( )

筒體的內表面積: =4.09

1.6外壓封頭壁厚的設計

(1)設計外壓的確定

封頭的設計外壓與筒體相同,即設計外壓 =0.1 。

(2)封頭壁厚的計算

設封頭的壁厚 =6 ,則: = – = 6-1.25 = 4.75( ),對於標準橢球形封頭 =0.9, =0.9×1300=1170( ), =1170/4.75

計算係數:

= 5.1×10-4

由文獻[1]中選取圖15-7,在水平坐標中找到 = 4.7×10-4點,由該點做豎直線與對應的材料溫度線相交,沿此點再做水平線與右方的縱坐標相交,得到係數 的值為值為: ≈55 、 =1.79×105

根據 = 得: =

=0.223( ).

因為 =0.1 < =0.223 ,所以假設 =6 偏大,考慮到與筒體的焊接,取封頭的壁厚與筒體一致,故取 =6 。

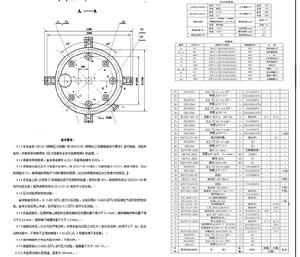

釜體封頭的結構如圖1,封頭質量:89.2( )

圖1 釜體封頭的結構與尺寸

2 反應釜夾套的設計

2.1夾套的 、 的確定

(1)夾套公稱直徑 的確定

由於採用導熱油加熱,為提高導熱油在夾套內的流動,夾套內逕取:

=1300+300=1600( ),夾套的 =1600

所以取 =1600

(2)夾套 的確定

由設備設計條件單知,夾套內介質的工作壓力 <0.1 ,可取 =0.25

2.2夾套筒體的設計

(1)夾套筒體壁厚的設計

因為 為常壓<0.3 ,所以需要根據剛度條件設計筒體的最小壁厚。

∵ =1600 <3800 ,取 min=2 /1000且不小於3 另加 ,

∴ min=2×1600/1000+1=4.2( ),圓整 =5 。

對於碳鋼製造的筒體壁厚取 =6 。

(2)夾套筒體長度 的初步設計

根據 =1300 ,由表16-3中知每米高的容積 =1.327 3/ ,則筒體高度的估算值為:

=

=0.663( )=663

由文獻[1]表16-5知, 、 =6 的筒體 高筒節的質量為238 、內表面積為5.03 ,則:

夾套筒體質量為238×0.663=157.8( )

2.3夾套封頭的設計

夾套的下封頭選標準橢球型,內徑與筒體相同( =1600 )。代號EHA,標準JB/T4746—2002。夾套的上封頭選帶折邊錐形封頭,且半錐角 、大端直徑 =1600 、小端直徑 =1300 。

(1)橢球形封頭壁厚的設計

因為 為常壓<0.3 ,所以需要根據剛度條件設計封頭的最小壁厚。

∵ =1600 <3800 ,取 min=2 /1000且不小於3 另加 ,

∴ min=2×1600/1000+1=4.2( ),圓整 =5 。

對於碳鋼製造的封頭壁厚取 =6 。

(2)橢球形封頭結構尺寸的確定

直邊高度 : 25

深 度 : 425

容 積 : 0.5864

質 量: 137

(3)橢球形封頭結構的設計

封頭的下部結構如圖2。由設備設計條件單知:下料口的 =100 ,封頭下部結構的主要結構尺寸 =210 。

(4)帶折邊錐形封頭壁厚的設計

考慮到封頭的大端與夾套筒體對焊,小端與釜體筒體角焊,因此取封頭的壁厚與夾套筒體的壁厚一致,即 =6 。結構及尺寸如圖3。

圖2封頭的結構 圖3 錐形封頭的結構

2.4傳熱面積的校核

=1300釜體下封頭的內表面積 = 1.9340

=1300筒體(1 高)的內表面積 = 4.09 2

夾套包圍筒體的表面積 = × = 4.09×0.663=2.712 ( 2)

+ =1.9340+4.5224=6.646( 2)

由於釜內進行的反應是放熱反應,產生的熱量不僅能夠維持反應的不斷進行,且會引起釜內溫度升高。為防止釜內溫度過高,在釜體的上方設定了冷凝器進行換熱,因此不需要進行傳熱面積的校核。如果釜內進行的反應是吸熱反應,則需進行傳熱面積的校核,即:將 + = 6.646( 2工藝 進行比較。若 + ≥ ,則不需要在釜內另設定蛇管;反之則需要蛇管。

3 反應釜釜體及夾套的壓力試驗

3.1釜體的水壓試驗

(1)水壓試驗壓力的確定

水壓試驗的壓力: 且不小於( +0.1) ,當 >1.8時取1.8。

,( +0.1)= 0.672 , 取 =0.715

(2)液壓試驗的強度校核

由 得:

= = 98.2( )

∵ =98.2 <0.9 =0.9×200×0.85=153( )

∴ 液壓強度足夠。

(3)壓力表的量程、水溫及水中 濃度的要求

壓力表的最大量程:2 =2×0.715=1.430 或1.073~2.860 。

水溫≥15℃ ,水中 濃度≤25

(4)水壓試驗的操作過程

操作過程:在保持釜體表面乾燥的條件下,首先用水將釜體內的空氣排空,再將水的壓力緩慢升至0.572 ,保壓不低於30 ,然後將壓力緩慢降至0.572 ,保壓足夠長時間,檢查所有焊縫和連線部位有無泄露和明顯的殘留變形。若質量合格,緩慢降壓將釜體內的水排淨,用壓縮空氣吹乾釜體。若質量不合格,修補後重新試壓直至合格為止。水壓試驗合格後再做氣壓試驗。

3.2釜體的氣壓試驗

(1)氣壓試驗壓力的確定

氣壓試驗的壓力:

=1.15×0.572×1=0.6578( )

(2)氣壓試驗的強度校核

由 得:

= =90.34( )

∵ =90.34 <0.8 =0.8×200×0.85=136( )

∴ 氣壓強度足夠。

(3)氣壓試驗的操作過程

做氣壓試驗時,將壓縮空氣的壓力緩慢升至0.06578 ,保持5min並進行初檢。合格後繼續升壓至0.3289 ,其後按每級的0.06578 級差,逐級升至試驗壓力0.6578 ,保持10 ,然後再降至0.572 ,保壓足夠長時間同時進行檢查,如有泄露,修補後再按上述規定重新進行試驗。釜體試壓合格後,再焊上夾套進行壓力試驗。

3.3夾套的液壓試驗

(1)液壓試驗壓力的確定

液壓試驗的壓力: 且不小於( +0.1) ,當 >1.8時取1.8。

,( +0.1)= 0.2 , 故取 =0.2

(2)液壓試驗的強度校核

由 得:

= = 33.78( )

∵ =33.78 <0.9 =0.9×235×0.85=179.7( )

∴ 液壓強度足夠。

(3)壓力表的量程、水溫的要求

壓力表的量程:2 =2×0.2=0.4 或0.3~0.8 ,水溫≥5℃。

(4)液壓試驗的操作過程

在保持夾套表面乾燥的條件下,首先用水將夾套內的空氣排空,再將水的壓力緩慢升至0.2 ,保壓不低於30min,然後將壓力緩慢降至0.16 ,保壓足夠長時間,檢查所有焊縫和連線部位有無泄露和明顯的殘留變形。若質量合格,緩慢降壓將夾套內的水排淨,用壓縮空氣吹乾。若質量不合格,修補後重新試壓直至合格為止。

4 反應釜附屬檔案的選型及尺寸設計

4.1釜體法蘭聯接結構的設計

設計內容包括:法蘭的設計、密封面形式的選型、墊片設計、螺栓和螺母的設計。

(1)法蘭的設計

根據 =1300mm、 =0.6 ,由文獻[1]表16-9確定法蘭的類型為乙型平焊法蘭。

標記:法蘭 1300-0.6 JB/T4702-2002,

材料:1Cr18Ni9Ti

螺栓規格: 24

螺栓數量: 36

法蘭的結構和主要尺寸如圖4

圖4 乙型平焊法蘭

(2)密封面形式的選型

根據 =0.6 <1.6 、介質溫度155℃和介質的性質,由文獻[1]表16-14 知密封面形式為光滑面。

(3)墊片的設計

墊片選用耐油橡膠石棉墊片,材料為耐油橡膠石棉板(GB/T539),結構及尺寸見圖5。

圖5 容器法蘭軟墊片

(4)螺栓和螺母的尺寸規格

本設計選用六角頭螺栓(C級、GB/T5780-2000)、Ⅰ型六角螺母(C級、GB/T41-2000)平墊圈(100HV、GB/T95-2002)

螺栓長度 的計算:

螺栓的長度由法蘭的厚度( )、墊片的厚度( )、螺母的厚度( )、墊圈厚度( )、螺栓伸出長度 確定。

其中 =72 、 =3 、 =36 、 =4 、螺栓伸出長度取 =10

螺栓的長度 為:

= 2×72+3+36 +2×4+10

= 201( )

取 =200

螺栓標記: GB/T5780-2000

螺母標記: GB/T41-2000

墊圈標記: GB/T95-2002 24-100HV

(5)法蘭、墊片、螺栓、螺母、墊圈的材料

根據乙型平焊法蘭、工作溫度 =120℃的條件,由文獻[2]附錄8法蘭、墊片、螺栓、螺母材料匹配表進行選材,結果如表1所示。

表1 法蘭、墊片、螺栓、螺母的材料

法 蘭 墊 片 螺 栓 螺 母 墊 圈

1Cr18Ni9Ti 耐油橡膠石棉 35 25 100HV

4.2工藝接管的設計

本裝置設有以下接管:

(1)導熱油進口

採用 無縫鋼管,罐內的接管與夾套內表面磨平。配用突面板式平焊管法蘭:HG20592 法蘭 PL25-0.1 RF 20。

(2)N2(氣)進口

採用 無縫鋼管,接管與封頭內表面磨平。配用突面板式平焊管法蘭:HG20592 法蘭 PL25-0.6 RF 0Cr18Ni10Ti。

(3)溫度計接口

採用 無縫鋼管,伸入釜體內一定長度。配用突面板式平焊管法蘭:HG20592 法蘭 PL65-0.6 RF 0Cr18Ni10Ti。

(4)工藝物料進口

採用 無縫鋼管,管的一端切成 ,伸入罐內一定長度。配用的突面板式平焊管法蘭:HG20592 法蘭 PL50-0.6 RF 0Cr18Ni10Ti。

(5)放料口

採用 無縫鋼管,接管與封頭內表面磨平。配用突面板式平焊管法蘭:HG20592 法蘭 PL100-0.6 RF 0Cr18Ni10Ti。與其配套的是手動下展式鑄不鏽鋼放料閥,標記:放料閥6-100 HG5-11-81-3.

(6)導熱油出口

採用 無縫鋼管,接管與封頭內表面磨平。配用突面板式平焊管法蘭:HG20592 法蘭 PL25-0.1 RF 20。

(7)安全閥接口

採用 無縫鋼管,接管與封頭內表面磨平。配用突面板式平焊管法蘭:HG20592 法蘭 PL25-0.6 RF 0Cr18Ni10Ti。

(8)冷凝器接口

採用 無縫鋼管,接管與封頭內表面磨平。配用突面板式平焊管法蘭:HG20592 法蘭 PL80-0.6 RF 0Cr18Ni10Ti。

(9)加熱器套管

採用 無縫鋼管,罐內的接管與下封頭內表面磨平磨平。配用突面板式平焊管法蘭:HG20592 法蘭 PL80-0.1 RF 20。

4.3管法蘭尺寸的設計

工藝接管配用的突面板式平焊管法蘭的結構如圖6。根據 、 和接管的 ,由板式平焊管法蘭標準(HG20592)確定法蘭的尺寸。管法蘭的尺寸見表表2。

圖6 板式平焊管法蘭

表2 板式平焊管法蘭的尺寸(HG20592)

接管名稱 公稱直徑

接管外徑

連 接 尺 寸 法蘭厚度

密封面厚度

法蘭內徑

坡口寬度

安全閥接口、

N2接口 25 32 100 75 50 11 4 10 14 2 33 —

工藝物料進口 50 57 140 110 90 14 4 12 16 2 59 —

導熱油進口 50 57 140 110 90 14 4 12 14 2 59 —

溫度計接口 65 73 160 130 110 14 4 12 16 2 75 —

放料口 100 108 210 170 145 18 8 16 18 2 110 —

導熱油出口 50 57 140 110 90 14 4 12 14 2 59 —

冷凝器接口 80 89 190 180 124 18 8 16 18 2 91 —

加熱器套管 65 73 160 130 110 14 4 12 14 2 75 —

4.4墊片尺寸及材質

工藝接管配用的突面板式平焊管法蘭的墊片(如圖7所示)尺寸、材質如表3所示。

圖7 管道法蘭用軟墊片

表3 密封面形式及墊片尺寸

接管名稱 密封面型式 墊片尺寸( )

墊片材質

外徑

內徑

厚度

安全閥接口、N2接口 RF 71 32 2 耐油石棉橡膠板

工藝物料進口 RF 107 57 2 耐油石棉橡膠板

導熱油進口 RF 107 57 2 耐油石棉橡膠板

溫度計接口 RF 116 76 2 耐油石棉橡膠板

冷凝器接口 RF 130 89 2 耐油石棉橡膠板

放料口 RF 152 108 2 耐油石棉橡膠板

導熱油出口 RF 107 57 2 耐油石棉橡膠板

加熱器套管 RF 116 76 2 耐油石棉橡膠板

4.5人孔的設計

由於釜體的內徑 > ,因此需要在釜體的封頭上設定人孔,以便於安裝、維修、檢查釜體的內部結構,本設計選用 不鏽鋼A型迴轉蓋帶頸平焊法蘭人孔。其結構如圖8、尺寸見表4、人孔的材料見表5。

1-人孔接管;2-螺母;3-螺栓;4-法蘭;5-墊片;6-手柄;7-法蘭蓋;8-銷軸;9-開口銷;10-墊圈;11、12、13、14-軸耳

圖8 A型迴轉蓋帶頸平焊法蘭人孔結構

表4 迴轉蓋帶頸平焊法蘭人孔的尺寸

公稱壓力(MPa) 密封面形式 公稱直徑DN d w×S D D1 A B 螺栓

規格 數量

0.6 突面 400 426×6 540 495 300 125 M20×90 16

L H1 H2 b b1 b2 d 重量(kg)

200 210 108 28 24 28 24 84

表5 人孔 1.0 400的明細表

件號 名稱 數量 材料 件號 名稱 數量 材料

1 人孔接管 1 0Cr18Ni10Ti 8 銷 軸 1 45

2 螺母 16 25 9 開口銷 2 35

3 螺栓 16 35 10 墊 圈 2 100HV

4 法蘭 1 1Cr18Ni9Ti 11 軸 耳 1 Q235-A

5 墊片 1 耐油石棉橡膠板 12 軸 耳 1 Q235-A

6 法蘭蓋 1 1Cr18Ni9Ti 13 軸 耳 1 Q235-A

7 手柄 1 Q235-A 14 軸 耳 1 Q235-A

4.6視鏡的選型

由於釜內介質壓力較低( =0.52 )且考慮 ,本設計選用兩個 =150的不帶頸視鏡。因為該視鏡結構簡單,不易結料,窺視範圍大,其結構見圖8。

由文獻[3]附錄六確定視鏡的規定標記、標準圖號、視鏡的尺寸及材料。

標 記:視鏡Ⅱ 0.6, 150

標準圖號:JB593—64—8。

質 量:9.1

視鏡的尺寸如表6,材料如表7。視鏡在封頭上對稱布置。

1-視鏡玻璃;2-襯墊;3-接緣;4-壓緊環;5-雙頭螺柱;6-螺母

圖8 視 鏡

表6視鏡的尺寸

視鏡玻璃

雙頭螺柱

數量 直徑×長度

150 165×20 230 200 22 18 60 159 100 8 12×40

表7 視鏡的材料

件號 名稱 數量 材料 件號 名稱 數量 材料

1 視鏡玻璃 1 硼矽玻璃(SJ-6) 4 壓緊環 1 Q235-A·F

2 襯 墊 2 耐酸石棉板 5 雙頭螺柱 8 35

3 接 緣 1 1Cr18Ni9Ti 6 螺母 8 Q235-A·F

5攪拌裝置的選型與尺寸設計

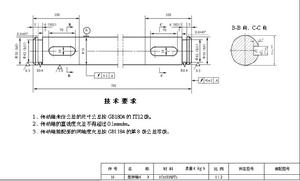

5.1攪拌軸直徑的初步計算

(1)攪拌軸直徑的設計

電機的功率 =4.0 ,攪拌軸的轉速 =100 ,材料為1Cr18Ni9Ti , [ ]=25 ,剪下彈性模量 =8×104 ,許用單位扭轉角[ ]=1.0 °/m。

由 得: ( )

利用截面法得: ( )

由 得: =

攪拌軸為實心軸,則: =

≥42.4mm 取 =43mm

(2)攪拌軸剛度的校核

由 得:

=0.8( )

因為最大單位扭轉角 max=0.8 <[ ] =1.0

所以圓軸的剛度足夠。考慮到攪拌軸與聯軸器配合, =43 可能需要進一步調整。

5.2攪拌抽臨界轉速校核計算

由於反應釜的攪拌軸轉速 =100 <200 ,故不作臨界轉速校核計算。

5.3聯軸器的型式及尺寸的設計

由於選用擺線針齒行星減速機,所以聯軸器的型式選用立式夾殼聯軸節(D型)。標記為: 50 HG 21570-95,結構如圖9。由文獻[4]表3-5-36、表3-5-37分別確定聯軸節的尺寸和零件及材料,尺寸如表8,零件及材料如表9。由於聯軸節軸孔直徑 =50 ,因此攪拌軸的直徑 調整至50 。

1-夾殼;2-懸吊環;3-墊圈;4-螺母;5-螺栓

圖9 立式夾殼聯軸節

表8 夾殼聯軸節的尺寸

軸孔直徑

40

螺栓

數量 規格

118 48 35 76 162 20 71 5 6 M12

δ

80 4 55 85 18 12 0.6 0.4

表9 夾殼聯軸節的零件及材料

件號 名 稱 材 料 件 號 名 稱 材 料

1 左、右夾殼 ZG-1Cr18Ni9Ti 4 螺 母 0Cr18Ni9Ti

2 吊 環 0Cr18Ni9Ti 5 螺 栓 A2-70

3 墊 圈 A-140

5.4攪拌槳尺寸的設計

框式攪拌槳的結構如圖10所示。由文獻[4]表3-1-17確定不鏽鋼框式攪拌槳的尺寸(見 表9)、零件明細表見表10。

1-槳葉;2-橫樑;3-筋板;4-連線螺栓;5-螺母;6-穿軸螺栓;7-螺母

圖10 框式攪拌槳的結構

表9 框式攪拌槳的尺寸(HG/T2123-91)

螺栓 螺孔 螺栓 螺孔 δ

數量

數量

1140 50 M16 2 16.5 M12 8 13 4 70

重量

910 285 420 170 5 120 35 - 19 不大於0.088

表10 零件明細表

件號 名稱 數量 材料 件號 名稱 數量 材料

1 槳葉 2 Cr18Ni12Mo2Ti 5 螺母 8 Cr18Ni12Mo2Ti

2 橫樑 2 Cr18Ni12Mo2Ti 6 穿軸螺栓 8 Cr18Ni12Mo2Ti

3 筋板 2 Cr18Ni12Mo2Ti 7 螺母 8 Cr18Ni12Mo2Ti

4 連線螺栓 8 Cr18Ni12Mo2Ti

5.5攪拌軸的結構及尺寸的設計

(1)攪拌軸長度的設計

攪拌軸的長度 近似由釜外長度 、釜內未浸入液體的長度 、浸入液體的長度 三部分構成。即: = + +

其中 = ( —機架高; —減速機輸出軸長度)

=500-76=424( )

= + ( —釜體筒體的長度; —封頭深度; 液體的裝填高度)

液體裝填高度 的確定:

釜體筒體的裝填高度

式中 —操作容積( ); —釜體封頭容積( ); —筒體的內徑( )

液體的總裝填高度 = =663+25+325

=1013( )

=890+2×(25+325)-1013

=577( )

浸入液體攪拌軸的長度 的確定:

攪拌槳的攪拌效果和攪拌效率與其在釜體的位置和液柱高度有關。攪拌槳浸入液體內的最佳深度為: (見文獻[4]215)

當 時為最佳裝填高度;當 < 時,需要設定兩層攪拌槳。

由於 =1013 < =1300 ,本設計選用一個攪拌槳。

攪拌槳浸入液體內的最佳深度為: =675( )

故浸入液體的長度: =675( )

攪拌軸的長度 為: =424+577+675=1676( )

取 =1680( )

(2)攪拌軸的結構

由於攪拌軸的長度較大,考慮加工的方便,將攪拌軸設計成兩部分。與減速機相聯的攪拌軸軸長為: = -M+

式中 —攪拌軸深入釜內的長度, 時取350 (見文獻[4]表3-5-23)

=500-76+350=774( )

取 =780

攪拌軸下部分的軸長為: = =1680-780

=900( )

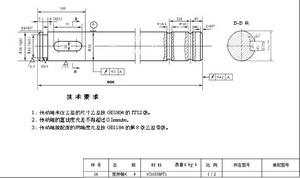

攪拌軸上、下兩部分的結構及尺寸見附圖2、3。

6 傳動裝置

6.1電動機的選型:

由於反應釜里的物料具有易燃性和一定的腐蝕性,故選用隔爆型三相異步電機(防爆標誌 Ⅱ )。根據電機的功率 =4.0 、轉速 =1440 ,由文獻[5]表16-1-89選用的電機型號為:YB112 。

6.2減速器的選型

根據電機的功率 =4.0 、攪拌軸的轉速 =100 、傳動比 為1440/ 100=14.4,選用直聯擺線針輪減速機(JB/T2982-1994),標記XLD4.0—8130—15。由文獻[5]表9-2-41確定其安裝尺寸,直聯擺線針輪減速機的外形見圖11、安裝尺寸如表11。

圖11 直連擺線針輪減速機

表11 減速機的外形安裝尺寸

260 230 200 50 230 6-φ11 4

15 164 53.5 14 400 76 61

6.3機架的設計

由於反應釜傳來的軸向力不大,減速機輸出軸使用了帶短節的夾殼聯軸節,且反應釜使用不帶內置軸承的機械密封,故選用WJ型無支點機架(HG21566-95)。由攪拌軸的直徑 =50mm可知,機架的公稱直徑 250。結構及尺寸如圖12所示。

圖12 WJ型無支點機架

6.4底座的設計

對於不鏽鋼設備,本設計採用圖5-31(f)底座的結構,其上部與機架的輸出端接口和軸封裝置採用可拆相聯,下部伸入釜內,結構與尺寸如圖13所示。

圖13 底座的結構

7反應釜的軸封裝置設計

反應釜中套用的軸封結構主要有兩大類,填料箱密封和機械密封。考慮到釜內的物料具有易燃性和一定的腐蝕性,因此選用機械密封。根據 =0.52 、 =145℃、 、 。由文獻[5]表7-3-79選用206型(雙端面小彈簧UB型)釜用機械密封,其結構及主要尺寸如圖14。

圖14 釜用206型機械密封

8支座的選型及設計

8.1支座的選型及尺寸的初步設計

(1)懸掛式支座的選型:

由於設備外部設定有100 的保溫層,所以選耳式B型支座,支座數量為4個

(2)懸掛式支座的尺寸的初步設計

反應釜總質量的估算: +

式中: —釜體的質量( ); —夾套的質量( ); —攪拌裝置的質量( )

—附屬檔案的質量( ); —保溫層的的質量( )

物料總質量的估算:

式中: —釜體介質的質量( ); —夾套內導熱油的質量( )

反應釜的總質量估算為2000 ,物料的質量為3236 (以水裝滿釜體和夾套計算),

裝置的總質量: =5236( )

每個支座承受的重量 約為:5236×9.81/2=25.7( )

根據 、 ,由文獻[2]附表17-1初選B型耳式支座,支座號為4。

標記:JB/T4725-92 耳座B4

材料:Q235-A·F

系列參數尺寸如表12。

表12 B型耳式支座的尺寸

底板 筋板 墊板 地腳螺栓 支座重量

規格

250 200 140 14 70 290 160 10 315 250 8 40 30 24

15.7

8.2支座載荷的校核計算

耳式支座實際承受的載荷按下式近似計算:

式中 , =9.81 ,

, =5236 , , =4, =0,

將已知值代入得

因為 < ,所以選用的耳式支座滿足要求。

9焊縫結構的設計

9.1釜體上主要焊縫結構的設計

釜體上的焊縫結構及尺寸如圖15。

(a)筒體的縱向焊縫 (b)筒體與下封頭的環向焊縫 (c)人孔接管與封頭的焊縫

(d)進料管與封頭的焊縫 (e)冷卻器接管與封頭的焊縫 (f)溫度計接管與封頭的焊縫

(h)出料口接管與封頭的焊縫

圖15 釜體主要焊縫的結構及尺寸

9.2夾套上的焊縫結構的設計

夾套上的焊縫結構及尺寸如圖16。

(a)筒體的縱向焊縫 (b)筒體與封頭的橫向焊縫 (c)導熱油進口接管與筒體的焊縫

(e)導熱油出口接管與筒體的焊縫 (f)釜體與夾套的焊縫

圖16 夾套主要焊縫的結構及尺寸

10人孔的開孔及補強計算

10.1封頭開人孔後被削弱的金屬面積 的計算

由於人孔的開孔直徑較大,因此需要進行補強計算,本設計採用等面積補強的設計方法。

釜體上封頭開人孔後被削弱的金屬面積 為:

式中: =400-16+2×1.2=466.4( )

=2.32( )

=1

= 466.4×2.32= 1082( )

10.2 有效補強區內起補強作用的金屬面積的計算

(1)封頭起補強作用金屬面積 的計算

式中: 取兩者中較大值,

=5-1.2=3.8( )

=6.75( )

=1

=1380.5( )

(2)接管起補強作用金屬面積 的計算

其中: 取

=0.9( )

=0

=713.7( )

(3)焊縫起補強作用金屬面積 的計算

=18( )

10.3判斷是否需要補強的依據

=2112.2( )

=1082

因為 < ,所以不需要補強。

10.4反應釜的裝配圖

見附圖1。

4參考文獻

參考文獻

[1] 湯善甫、朱思明, 化工設備機械基礎[M],上海:華東理工大學出版社,2004,12

[2] 吳宗澤,機械設計師手冊﹙上﹚[M],北京:化學工業出版社,2002,1

[3] 吳宗澤,機械設計實用手冊[M],北京:化學工業出版社,1998,7

[4] 余國琮,化工機械手冊[M],天津:天津大學出版社,1991,5

[5] 魏崇光、鄭曉梅,化工工程製圖,北京:化學工業出版社,1994,3

[6] 巨勇智、勒士蘭,過程設備機械基礎,北京:國防工業出版社,2005,4

[7] 朱有庭、曲文海、於浦義,化工設備設計手冊,北京:化學工業出版社,2006,5

[8] 刁玉瑋、王立業,化工設備機械基礎,大連:大連理工大學出版社,2006,12

[9] 董大勤、袁鳳隱,壓力容器與化工設備使用手冊,北京:化學工業出版社,2000,3

[10] 周明衡、常德功,管路附屬檔案設計選用手冊,北京:化學工業出版社,2004,8

[11] 劉湘秋,常用壓力容器手冊,北京:機械工業出版社,2005,4

[12] 葉君,實用緊固件手冊[M],北京:機械工業出版社,2004.

5 鳴謝

鳴謝

在為期一周的設計里(7月5號開始到7月11號結束),在此課程設計過程中首先要感謝張茂潤老師,在這次課程設計中給予我們的指導,由於是初次做化工設備機械設備課程設計,所以,再設計整個過程中難免遇到這樣那樣的難題不知該如何處理,幸好有張老師耐心教誨,給予我們及時必要的指導,在此向張老師表最誠摯的感謝!

課程設計不同於書本理論知識的學習,有些問題是實際實踐過程中的,無法用理論推導得到,因此不免過程中有很多困難,但通過與同學的交流和探討,查閱文獻資料,查閱網際網路以及在張老師的指導幫助下,問題都得到很好的解決。這讓我深深意識到自己知識體系的漏洞,自己知識體系的不足,但同時也深刻體會到同學間的團結互助的精神。

通過此次課程設計,使我查閱文獻的能力和對數據的選擇判斷能力得到了很好的鍛鍊,同時我也意識到自己應該把所學到的知識套用到設計中來。同時在設計中同學之間的相互幫助,相互交流,認識的進一步加深,對設計中遇到的問題進行討論,使彼此的設計更加完善,對設計的認識更加深刻。在此再次感謝我各位親愛的同學們。

同時還要感謝教師管理科的老師給我們提供教室,以及安徽理工大學圖書館向我們提供工具書和參考書,在此特別予以感謝。

由於首次做設計,過程中難免疏忽與錯誤,感謝有關老師同學能及時給予指出。

5 附圖

附圖1