作用

卸荷迴路的功用是在液壓泵驅動電動機不頻繁啟閉的情況下,使液壓泵在功率損耗接近零的情況下運轉,以減少功率損耗,降低系統發熱延長液壓泵和電動機的壽命。因為液壓泵的輸出功率為其流量和壓力的乘積,因而,兩者任一近似為零,功率損耗即近似為零,因此液壓泵的卸荷有流量卸荷和壓力卸荷兩種,前者主要是使用變數泵,使泵僅為補償泄漏而以最小流量運轉,此方法比較簡單,但泵仍處在高壓狀態下運行,磨損比較嚴重,壓力卸荷的方法是使泵在接近零壓下運轉 。

壓力卸荷方式

(1)換向閥卸荷迴路;

(2)用先導型溢流閥卸荷的卸荷迴路;

(3)二通插裝閥卸荷迴路。

壓力繼電器和溢流閥設定壓力的匹配問題

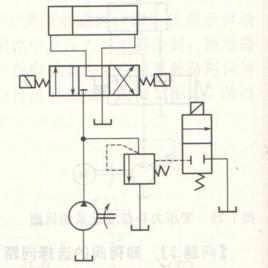

利用壓力繼電器可以方便地實現溢流閥卸荷迴路的自動控制,為了保證系統正常卸荷,要求壓力繼電器和溢流閥的設定壓力要匹配,即壓力繼電器的設定壓力低於溢流閥的設定壓力。採用壓力繼電器和電磁溢流閥以及蓄能器的保壓卸荷迴路為例。當手動換向閥處於左位時, 液壓缸工作夾緊工件,油路壓力升高,壓力繼電器發信號使二位二通換向閥通電,液壓泵卸荷,單向閥自動關閉,液壓缸由蓄能器保壓 。

換向閥中位機能卸荷迴路的壓力損失問題

在採用節流閥或調速閥的節流調速迴路中,可利用三位換向閥M、H、K型的中位機能方便地實現卸荷。如果採用回油節流調速迴路,應注意流量閥安裝位置,以免人為造成卸荷迴路的壓力損失。回油節流調速迴路採用換向閥中位機能卸荷,當換向閥左位工作時,液壓缸前進,由節流閥調速;換向閥右位工作時,液壓缸後退,回油要經節流閥回油箱,產生節流損失;當換向閥中位時,液壓缸停止,泵輸出的壓力油全部通過換向閥中位和節流閥流回油箱,系統無法卸荷,造成壓力損失,使油溫升高。將節流閥置於液壓缸和換向閥之間,並與增加的單向閥並聯,避免了液壓缸快退時的節流損失,也使液壓泵在換向閥中位時能夠完全卸荷。

對於流量較大、壓力較高的液壓系統, 常使用液動或電液動換向閥來卸荷。採用K型中位機能電液換向閥的卸荷迴路, 換向閥切換至中位時, 液壓泵卸荷。為保證主閥芯換向可靠,通常在換向閥回油口裝一具有較硬彈簧的單向閥,也可以是任何能建立起足以使主閥芯換向壓力的壓力閥,用來產生背壓,保證控制油路獲得必要的啟動壓力。應當注意的是,背壓的產生變相提高了系統的卸荷壓力,因而背壓要儘量小,保證系統最低控制壓力即可。

可見在設計和運行三位換向閥中位機能的卸荷迴路時,一是要設定好迴路中流量閥的位置,二是要設定好液控換向閥回油背壓的大小,避免或減小系統卸荷功率損失 。