基本原理

簡述

冷凍乾燥的基本原理是基於水的三態變化。水有固態、液態和氣態,三種狀態既可以相互轉換又可以共存。 當水在三相點(溫度為0.01℃,水蒸氣壓為610.5Pa)時,水、冰、水蒸氣三者可共存且相互平衡。在高真空狀態下,利用升華原理,使預先凍結的物料中的水分,不經過凍的融化,直接以冰態升華為水蒸汽被除去,從而達到冷凍乾燥的目的。 凍乾製品呈海綿狀、無乾縮、復水性極好、含水分極少,相應包裝後可在常溫下長時間保存和運輸。 由於真空冷凍乾燥具有其它乾燥方法無可比擬的優點,因此該技術問世以來越來越 受到人們的青睞,在醫藥、生物製品和食品方面的套用已日益廣泛。血清、菌種、中西醫藥等生物製品多為一些生物活性物質,真空冷凍乾燥技術也為保存生物活性提供了良好的解決途徑。

詳解

冷凍乾燥是利用升華的原理進行乾燥的一種技術,是將被乾燥的物質在低溫下快速凍結,然後在適當的真空環境,使凍結的水分子直接升華成為水蒸氣逸出的過程。 冷凍乾燥得到的產物稱作凍乾物(lyophilizer),該過程稱作凍乾(lyophilization)。物質在乾燥前始終處於低溫(凍結狀態),同時冰晶均勻分布於物質中,升華過程不會因脫水而發生濃縮現象,避免了由水蒸氣產生泡沫、氧化等副作用。乾燥物質呈乾海綿多孔狀,體積基本不變,極易溶於水而恢復原狀。在最大程度上防止乾燥物質的理化和生物學方面的變性。 冷凍乾燥機系由製冷系統、真空系統、加熱系統、電器儀表控制系統所組成。主要部件為乾燥箱、凝結器、冷凍機組、真空泵、加熱/冷卻裝置等。它的工作原理是將被乾燥的物品先凍結到三相點溫度以下,然後在真空條件下使物品中的固態水份(冰)直接升華成水蒸氣,從物品中排除,使物品乾燥。物料經前處理後,被送入速凍倉凍結,再送入乾燥倉升華脫水,之後在後處理車間包裝。真空系統為升華乾燥倉建立低氣壓條件,加熱系統向物料提供升華潛熱,製冷系統向冷阱和乾燥室提供所需的冷量。 本設備採用高效輻射加熱,物料受熱均勻;採用高效捕水冷阱,並可實現快速化霜;採用高效真空機組,並可實現油水分離;採用並聯集中製冷系統,多路按需供冷,工況穩定,有利節能;採用人工智慧控制,控制精度高,操作方便。欣諭儀器網 對凍乾製品的質量要求是:生物活性不變、外觀色澤均勻、形態飽滿、結構牢固、溶解速度快,殘餘水分低。要獲得高質量的製品,對凍乾的理論和工藝應有一個比較全面的了解。凍乾工藝包括預凍、升華和再凍乾三個分階段。合理而有效地縮短凍乾的周期在工業生產上具有明顯的經濟價值。

一 製品的凍結

溶液速凍時(每分鐘降溫10~50℃),晶粒保持在顯微鏡下可見的大小;相反慢凍時(1℃/分),形成的結晶肉眼可見。粗晶在升華留下較大的空隙,可以提高凍乾的效率,細晶在升華後留下的間隙較小,使下層升華受阻,速成凍的成品粒子細膩,外觀均勻,比表面積大,多孔結構好,溶解速度快,便成品的引濕性相對也要強些。 藥品在凍乾機中預凍在兩種方式:一種是製品與乾燥箱同時降溫,;另一種是待乾燥箱擱板降溫至-40℃左右,再將製品放入,前者相當於慢凍,後者則介於速凍與慢凍之間,因而常被採用,以兼顧凍乾效率與產品質量。此法的缺點是製品入箱時,空氣中的水蒸氣將迅速地凝結在擱板上,而在升華初期,若板升溫較快,由於大面積的升華將有可能超越凝結器的正常負荷。此現象在夏季尤為顯著。 製品的凍結處於靜止狀態。經驗證明,過冷現象容易發生至使製品溫度雖已達到共晶點。但溶質仍不結晶,為了克服過冷現象,製品凍結的溫度應低於共晶點以下一個範圍,並需保持一段時間,以待製品完全凍結。

二 升華的條件與速度

冰在一定溫度下的飽和蒸汽壓大於環境的水蒸氣分壓時即可開始升華;比製品溫更低的凝結器對水水蒸氣的抽吸與捕獲作用,則是維護升所必需的條件。 氣體分子在兩次連續碰撞之間所走的距離稱為平均自由程,它與壓力成反比。在常壓下,其值很小,升華的水分子很容易與氣體碰撞又返回到蒸汽源表面,因而升華速度很漫。隨著壓力降低13.3Pa以下,平均自由程增大105倍,使升華速度顯著加快,飛離出來的水分子很少改變自己的方面,從而形成了定向的蒸汽流。 真空泵在凍乾機中起著抽除永久氣體的作用,以維護升華所必需的低壓強。1g水蒸氣在常壓下為1.25L而在13.3Pa時卻膨脹為10000升,普通的真空泵在單位時間內抽除如此大量的體積是不可能的。凝結器實際上形成了專門捕集水蒸氣的真空泵。 製品與凝結的溫度通常為-25℃與-50℃。冰在該溫度下的飽和蒸汽壓分別為63.3Pa與1.1Pa,因而在升華面與冷凝面之間便產生了一個相當大的壓力差,如果此時系統內的不凝性氣體分壓可以忽略不計,它將促使製品升華出來的水蒸氣,以一定的流速定向地抵達凝結器表面結成冰霜。 凍的升華熱約為2822J/克,如果升華過程不供給熱量,那末製品只有降低內能來補償升華熱,直至其溫度與凝結器溫度平衡後,升華也就停止了。為了保持升華與冷凝來的溫度差,必須對製品提供足夠的熱量。

三 升華過程

在升溫的第一階段(大量升華階段),製品溫度要低於其共晶點一個範圍。因此擱板溫要加以控制,若製品已經部分乾燥,但溫度卻超過了其共晶點,此時將發生製品融化現象,而此時融化的液體,對冰飽和,對溶質卻未飽和,因而乾燥的溶質將迅速溶解進去,最後濃縮成一薄僵塊,外觀極為不良,溶解速度很差,若製品的融化發生在大量升華後期,則由於融化的液體數量較少,因而被乾燥的孔性固體所吸收,造成凍乾後塊狀物有所缺損,加水溶解時仍能發現溶解速度較慢。 在大量升華過程,雖然擱板和製品溫度有很大懸殊,但由於板溫、凝結器溫度和真空溫度基本不變,因而升華吸熱比較穩定,製品溫度相對恆定。隨著製品自上而下層層乾燥,冰層升華的阻力逐漸增大。製品溫度相應也會小幅上升。直至用肉眼已不到冰晶的存在。此時90%以上的水分已除去。大量升華的過程至此已基本結束,為了確保整箱製品大量升華完畢,板溫仍需保持一個階段後再進行第二階段的升溫。剩餘百分之幾的水分稱殘餘水分,它與自由狀態的水在物理化學性質上有所不同,殘餘水分包括了化學結合之水與物理結合之水,諸如化合的結晶水結晶、蛋白質通過氫鍵結合的水以及固體表面或毛細管中吸附水等。由於殘餘水分受到某種引力的束縛,其飽和蒸汽壓則是不同程度的降低,因而乾燥速度明顯下降。雖然提高製品溫度促進殘餘水分的氣化,但若超過某極限溫度,生物活性也可能急劇下降。保證製品安全的最高幹燥溫度要由實驗來確定。通常我們在第二階段將板溫+30℃左右,並保持恆定。在這一階段初期,由於板溫升高,殘餘水分少又不易氣化,因此製品溫度上升較快。但隨著製品溫度與板溫逐漸靠攏,熱傳導變得更為緩慢,需要耐心等待相當長的一段時間,實踐經驗表明,殘餘水分乾燥的時間與大量升華的時間幾乎相等有時甚至還會超過。

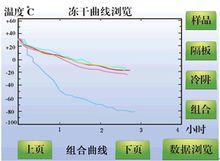

四 凍乾曲線

凍乾曲線圖

凍乾曲線圖將擱板溫度與製品溫度隨時間的變化記錄下來,即可得到凍乾曲線。比較典型的凍乾曲線系將擱板升溫分為兩個階段,在大量升華時擱板溫度保持較低,根據實際情況,一般可控制在-10至+10之間。第二階段則根據製品性質將擱板溫度適當調高,此法適用於其熔點較低的製品。若對製品的性能尚不清楚,機器性能較差或其工作不夠穩定時,用此法也比較穩妥。 如果製品共晶點較高,系統的真空度也能保持良好,凝結器的製冷能力充裕,則也可採用一定的升溫速度,將擱板溫度升高至允許的最高溫度,直至凍乾結束,但也需保證製品在大量升華時的溫度不得超過共晶點。 若製品對熱不穩定,則第二階段板溫不宜過高。為了提高第一階段的升華速度,可將擱板溫度一次升高至製品允許的最高溫度以上;待大量升華階段基本結束時,再將板溫降至允許的最高溫度,這後兩種方式雖然使大量的升華速度有一些提高,但其抗干擾的能力相應降低,真空度和製冷能力的突然降低或停電都可能會使製品融化。合理而靈活地掌握第一種方式,仍是目前較常用的方式。

凍乾機的結構

真空冷凍乾燥機由乾燥箱、製冷系統真空系統、媒體換熱循環系統、自動控制系統、氣動系統及在位清洗和消毒系統組成。

乾燥箱

乾燥箱是真空密閉低壓容器,材料全部採用不鏽鋼,能承受正負壓,符合蒸汽滅菌的要求,密封採用耐高溫、耐低溫的矽橡膠,保溫層採用閉泡彈性絕熱保溫材料。

1)箱體:來用空間利用率高的矩形箱體,底部設定排水口,側面開一觀察窗,箱體上還裝有壓力計、測溫電阻、放氣閥、滲氣閥、安全閥、噴淋進口接頭。

2)擱板:食品的降溫與開溫所需的能量都是通過換熱媒體傳導給擱板,再到食品。擱板採用特殊空心夾板,強度高,密封性好。擱板組件通過支架安裝在凍乾燥箱內,最上層要設定一塊板層作為熱量輻射補償板,確保箱內食品的空間都處在相同的溫度環境下國,另外,擱板兩側和後面都設定擋軌,以避免食品盤或食品脫離擱板。

3)箱門:採用氣缸自動鎖緊裝置。確保:箱體內部壓過程中所需要的真空度。真空泵工作時打開千箱蝶間,真空乾燥室內的空氣及水蒸汽經過捕水器捕提水分後進人真空泵,由真空泵排氣口排出系統,在真空泵的排氣口裝有油霧捕集器,以防止排出氣體中的煙霧污染室內環境。為了防止水蒸氣進人泵內,系統配置了氣鎮閥,乾燥過程中打開氣鎮閥。

媒體換熱循環系統

食品的降溫與升溫所需的能量都是由循環泵驅動通過換熱媒體傳導給擱板,再到食品。食品降溫的冷源由製冷系統提供,食品升溫的熱源由加熱罐提供,降溫與升溫的切換通過控制冷源和熱源的電磁閥門開關來完成。升溫時蒸汽進人加熱罐加熱媒體,用氣動三通調節閥調節來自加熱罐的熱媒和擱板回流熱媒的混合比,並控制板式換熱器冷卻水電做閥的開閉來控制擱板的溫度。系統有熱媒加熱罐板式換熱器,氣動調節閥、冷卻水電磁閥、循環泵、管路、電磁閥、溫度感測器等

自動控制系統

具有凍乾曲線設定,真空泵測試與控制,媒體溫度、食品溫度捕水器溫度控制,乾燥狀態檢測,除路,在位清洗滅菌,自動保護和報警等功能。

氣動系統

控制氣動閥門

在位清洗和消毒系統

用於乾箱捕水器的清洗和蒸汽消毒

性能驗證

凍乾機抽真空速率測試

(1)啟動凍乾機。根據凍乾產品工藝需求設定凍乾機真空度為25Pa,並進行抽真空測試,需3次重複測試。

(2)合格標準。真空度達到25 Pa以下,所需時間≤40 min(參考藥用真空冷凍乾燥機行業標準JB/T20032- 2012, 同時結合產品工藝要求)。

凍乾機線上清洗CIP覆蓋率

(1)在整個凍乾腔體的內表面噴灑層維生素B2水溶液,濃度為15 mg/L,特別注意難以清洗部位(如管口,箱體頂部和板層下方)要噴酒完全。開啟注射用水,啟動CIP循環,完成CIP後,用螢光燈照射檢查腔體內表面,尋找是否殘留有維生素B,螢光物部位,進行3次重複的測試。

(2)合格標準。CIP清洗後的腔體內部表面無可見螢光物,清洗覆蓋率100%(參考藥用真空冷凍乾燥機行業標準JB/T20032-2012)。

呼吸器性能測試

(1)呼吸器完整性檢測。使用IntegtestTM V4.0型攜帶型完整性測試儀,在2500 mbar的測試壓力下,使用水浸入法檢測呼吸器的完整性。

(2)呼吸器線上滅菌效果。在呼吸器內放置1支滅菌生物指示劑,運行凍乾機線上滅菌SIP程式,與線上滅菌SIP測試同時進行。滅菌結束後取出指示劑進行培養,進行3次重複測試。

(3)合格標準。最大流量<4.5 ml/min,滅菌後的生物指示劑應無菌生長(參考濾芯生產廠家-美國亞美濾膜有限公司出廠標準)。

線上滅菌SIP測試

(1)前校準方法。驗證前將驗證用溫度探頭和標準溫度探頭同時放入溫度乾井,進行前校準;設定溫度為100°C、132°C及121 °C,進行3點校準,校準讀取偏差應<0.5°C。

(2)將校準後的溫度探頭通過驗證口接人凍千機內,放置24支度探頭,數字1~ 5為凍乾機各板層,6為凍乾機底面。運行凍乾機的SIP程式,滅菌溫度121 °C,滅菌時間20 min。進行3次重複測試。驗證測試完成後將使用溫度探頭進行後校驗,校驗點設定為121° C,後校驗讀取偏差應<0.5度 ℃。

(3)凍乾機滅菌生物指示劑挑戰測試。在每一個溫度探頭附近各放置1支生物指示劑(1~24#),探頭編號與指示劑編號一致,凍乾機的SIP程式結束後取出指示劑進行培養。

(4)合格標準。依據國家標準GB -8599 -2008 “大型蒸汽滅菌器技術要求自動控制型”,滅菌階段同

時刻溫度最熱點與最冷點的溫度偏差≤2°C,溫度最小值≥121.0°C;依據衛生部令第79號“藥品生產質量管理規範(2010年修訂)”,同時結合產品工藝要求,各溫度點Fo≥15 min,滅菌生物指示劑線上滅菌後應無菌生長。

凍乾機板層溫度均勻性測試

(1)前校準。驗證前將驗證用溫度探頭和標準溫度探頭同時放人溫度乾井,進行前校準,設定溫度為-50°C、-40°C、0°C、40°C及50讀C的5個點,進行5點校準,校準讀取偏差應<0.5°C。

(2)將校準後的溫度探頭通過驗證口接人凍乾機內,放置1-23#溫度探頭,數字1-5表示為凍乾機產品板層,T1- 3#為溫度探頭放置在第3板層的矽油進出口及中心位置,其他溫度探頭均放置在每個板層的4個角及中心位置。啟動凍乾機,將導熱油溫度分別設定為一40° C、0 °C以及40° C的3個點,導熱油進出口溫度在每個設定溫度點達到平衡後,運行30 min,分別考察保持在-40°C、0°C及40 °C時,板層溫度的均勻性。進行3次重複測試。驗證測試完成後將使用溫度探頭進行後校驗,校驗點設定為-40°C、0°C及40°C的3,後校驗讀取偏差應<0.5°C.

(3)合格標準。依據國家製藥機械行業標準JB T20032- -2012“藥用真空冷凍乾燥機”,同時結合產品工藝要求,保持在一40°C、0°C及40°C時,各板層的所有測試點在同一時刻溫度最大值與最小值溫差應≤2°C,板層均勻性合格。

凍乾機優缺點

優點

乾燥的方法多種多樣,如曬乾、煮乾、烘乾、噴霧乾燥和真空乾燥等,但普通乾燥方法通常都在0℃以上或更高的溫度下進行。乾燥所得的產品一般都存在體積縮小、質地變硬的問題,易揮發的成分大部分會損失掉,一些熱敏性的物質發生變性、失活,有些物質甚至發生了氧化。因此,乾燥後的產品與乾燥前相比,在性狀上有很大的差別。凍乾法則基本上在0℃以下進行,即在產品凍結的狀態下進行,解析乾燥的時候一般不超過60℃。在真空條件下,當水蒸汽直接升華出來後,藥物剩留在凍結時的冰架中,形成類似海綿狀疏鬆多孔架構,因此它乾燥後體積大小几乎不變。再次使用前,只要加入注射用水,又會立即溶解。

凍乾機 相對常規方法,凍乾法具有如下優點:

* 許多熱敏性的物質不會發生變性或失活。

* 在低溫下乾燥時,物質中的一些揮發性成分損失很小。

* 在凍乾過程中,微生物的生長和酶的作用無法進行,因此能保持原來的性狀。

* 由於在凍結的狀態下進行乾燥,因此體積幾乎不變,保持了原來的結構,不會發生濃縮現象。

* 由於物料中水分在預凍以後以冰晶的形態存在,原來溶於水中的無機鹽類溶解物質被均勻地分配在物料之中。升華時,溶於水中的溶解物質就析出,避免了一般乾燥方法中因物料內部水分向表面遷移所攜帶的無機鹽在表面析出而造成表面硬化的現象。

* 乾燥後的物質疏鬆多孔,呈海綿狀,加水後溶解迅速而完全,幾乎立即恢復原來的性狀。

* 由於乾燥在真空下進行,氧氣極少,因此一些易氧化的物質得到了保護。

* 乾燥能排除95%~99%以上的水分,使乾燥後產品能長期保存而不致變質。

* 因物料處於凍結狀態,溫度很低,所以供熱的熱源溫度要求不高,採用常溫或溫度不高 的加熱器即可滿足要求。如果冷凍室和乾燥室分開時,乾燥室不需絕熱,不會有很多的熱損失,故熱能的利用很經濟。

缺點

正所謂沒有完美的技術,真空冷凍乾燥技術的主要缺點是成本高。由於它需要真空和低溫條件,所以真空冷凍乾燥機要配置一套真空系統和低溫系統,因而投資費用和運轉費用都比較高。

凍乾機套用

真空冷凍乾燥技術在生物工程、醫藥工業、食品工業、材料科學和農副產品深加工等領域有著廣泛的套用。 藥品冷凍乾燥包括西藥和中藥兩部分。西藥冷凍乾燥在國內已經得到了一定的發展,很多較大型的製藥廠都有冷凍乾燥設備。在針劑方面,冷凍乾燥工藝採用的比較多,提高了藥品質量和貯存期限,給醫患雙方都帶來了利益。但目前凍乾藥品的品種不多,產品價格高,乾燥工藝不先進。在中藥方面,目前還只局限在人參、鹿茸、山藥、冬蟲夏草等少量中藥材的凍乾,大量的中成藥還沒有採用凍乾工藝,與國外差距較大。日本幾年前就開展了“漢藥西制”,改變了中藥的熬制方法,解決了中藥不能製成針劑或片劑的傳統,也解決了中藥不治急病的難題,因此我國中藥凍乾工藝及產品的研究很有潛力可挖。 在生物技術產品領域,凍乾技術主要用於血清、血漿、疫苗、酶、抗生素、激素等藥品的生產;生物化學的檢查藥品、免疫學及細菌學的檢查藥品;血液、細菌、動脈、骨骼、皮膚、角膜、神經組織及各種器官長期保存等。

凍乾機的種類

間歇式凍乾設備

間歇式凍乾設備適合多品種小批量生產,特別是在食品領域適用於季節性強的食品生產。採用單機操作,如果一台設備發生故障,不會影響其它設備的正常運行。間歇式凍乾設備便於控制物料乾燥時不同階段的加熱溫度和真空度的要求。設備的加工製造和維修保養易於進行。但由於裝料、卸料、起動等操作占用時間較多,因此設備利用率低,生產效率也不高。

連續式凍乾設備

近年來,國內外開始探索和使用連續式真空冷凍乾燥設備。連續式設備的特點是適於品種單一而產量龐大、原料充足的產品生產,特別適合漿狀和顆粒狀製品的生產。連續式設備容易實現自動化控制,簡化了人工操作和管理,其主要缺點是成本高。

現狀與展望

隨著GMP認證的結束,國產的優秀醫藥用凍乾設備全面進入了現代化階段,功能齊全、工作可靠、性能穩定,可實現線上清洗(CIP)或蒸汽消毒滅菌(SIP),各項技術指標都能滿足生物製品和藥品凍乾生產的需要。相比之下,國外凍乾設備的品種規格比國內多,配套設備齊全,節能型結構比較精緻,連續式凍乾設備生產量大。為保證凍乾產品的質量和節能,常採用凍乾設備與其它乾燥設備組合在一起的組合凍乾設備,例如噴霧凍乾設備。 在未來,如何在保證產品質量的前提下,提高冷凍乾燥效率,縮短乾燥時間,節約能源將是廣大凍乾行業工作者的目標。

凍乾機的選型

凍乾機主機的選擇

根據凍乾機的用途選型:1.實驗室型。2.中試型。3生產型。

下面我分別介紹各種用途的凍乾機。

實驗室典型凍乾機

實驗室典型凍乾機實驗室型的凍乾機。實驗室型凍乾機體積小,有台式和立式。台式和立式都有普通型,壓蓋型,多歧管型。台式凍乾機的主機的體積比較小,凍乾麵積也不大,一般是0.1-0.12平方米,一般配有4層物料盤。冷阱的溫度一般是-50度。多數採用透明鐘罩式的亞克力桶,可以觀察到盤裝物料。物料預凍和乾燥均需移位,沒有溫度控制功能。嚴格上來講,不算是一個完整的凍乾機。受台式機內部空間限制,這種機器做不到-80度的預凍。立式凍乾機的由於內部空間大,可以做成-80的預凍。而且由於內部空間大,散熱好。這樣壓縮機、控制電路等老化的慢。我建議購買立式凍乾機。立式的凍乾機凍乾麵積一般在0.12-0.18.價格稍貴一些。

中試型的凍乾機。國內一般中試型凍乾機分兩種。一種是採用電加熱為加熱介質的升溫系統。一種是以矽油為加熱介質的系統。外形上看,有方艙和圓倉的,圓倉目前國內以基本淘汰。因為圓倉的不能做矽油加熱,而且凍乾麵積也做不大。咱們以方艙凍乾機為例,討論下電加熱和矽油加熱。電加熱凍乾機的擱板製冷是直接來自壓縮機的蒸發端。製冷迅速。溫度低。在加熱升溫過程中。由於製冷的迅速,導致製冷和加熱衝突,溫度控制不均勻。溫度誤差比較大。比如擱板控制在-20度。當製冷端打開,瞬間降到-30度有可能的。然後在通過加熱板慢慢升到-20度。電加熱熱的比較快,造成驟冷驟熱,一般對溫度敏感的物料會造成融化或者塌縮等現象。有些藥物甚至是失活。所以我建議一般對溫度敏感的物料,建議不用電加熱的凍乾機。雖然便宜一些。但是性能比較差。矽油凍乾機跟電加熱相比,除了造價稍微貴一點點。性能完勝!矽油為介質的凍乾機,製冷制熱都非常可靠。溫度可以控制在1度以內。不會對物料造成傷害。真正的凍乾機就應該以矽油為傳熱介質的!

生產型凍乾機。生產型凍乾機造價比較昂貴,使用成本比較高。一般大企業採用。

凍乾室的選擇

凍乾室種類 用途 特點 適用性 功能 1 壓蓋托盤凍乾室 各種西林瓶,批量樣品或凍乾瓶 3 個凍乾盤,氣動壓蓋原理 氣動壓蓋,樣品升溫和冷卻可調 可用於6,12和18升凍乾機 2 常用凍乾室 凍乾室:燒瓶凍乾,某些西林瓶和安瓿瓶 凍乾室: 12 , 16 , 18 接口或透明塊體盤 凍乾室:小體積或大體積容器 凍乾室可用於6,12和18升凍乾機 3 多通道凍乾室 多通管:小型凍乾燒瓶,西林瓶和安瓿瓶 多通管: 12 , 24 接口安瓿多通管: 48 根 多通管:最適於小體積容器 多通管可用於所有凍乾機 安瓿多通管:最適於火焰封口 4 加熱凍乾室 批量樣品或西林瓶 3 個加熱托盤 最適於大體積樣本的凍乾 用於所有凍乾機 5 透明壓蓋凍乾室 批量樣品或西林瓶 2 個加熱托盤,手動壓蓋 受熱凍乾盤可加速樣品凍乾 用於6,12和18升凍乾機 3. 真空泵及其它附屬檔案的選擇