併合

併合

併合正文

紡紗過程中把兩個或兩個以上的纖維卷、纖維條或粗紗同時餵入一台機器,合併為一體的工藝過程。併合能使製品均勻混和,是降低產品不勻率及混和纖維的方法之一。將幾根結構已經固定的紗線併合在一起,則稱為併線。均勻作用 在紡紗過程中,常把線密度和不勻率大致相同的半制品併合,而線密度差別很大的則不宜併合,因為牽伸羅拉不能很好地同時控制粗細相差較大的半制品。在併合過程中,各個半制品粗細不勻片段有可能取得相互補償,從而提高製成品的均勻度。如不考慮因牽伸等附加不勻因素,兩個半制品併合前後不勻率的關係為:

。式中分別表示紗條併合前、後長片段重量的變異係數;為相關係數,其值在±1之間。由於紡紗過程的隨機性,兩根分別紡制的條子,各片段粗細的變化可以看作為獨立隨機變數。併合時相互補償機會也是隨機的,所以r=0,

。式中分別表示紗條併合前、後長片段重量的變異係數;為相關係數,其值在±1之間。由於紡紗過程的隨機性,兩根分別紡制的條子,各片段粗細的變化可以看作為獨立隨機變數。併合時相互補償機會也是隨機的,所以r=0, 。由此推理得根條子併合的變異係數將降低為原來的,即。這表明併合後的紗條不勻率與併合數的平方根成反比。至於厵0的情況,則併合效果取決於 值,即併合半制品片段重量間的相關程度。例如棉紡精梳機上精梳條的併合,由於精梳機工作的周期性,使每根送出的精梳條具有周期性的粗、細不勻。若在導條台上併合,一根條子的粗節或細節始終和另一根條子的粗節和細節重合,此時條子粗細不勻呈完全正相關r=1,由此可得到,即併合後的不勻率和併合前相同。又若一根棉條的粗節或細節始終和另一根棉條的細節或粗節重合,則兩者之間呈負相關關係。如果精梳條的粗細不勻按正弦規律變化,則呈完全負相關 r=-1,由此可得=0,併合獲得最佳效果。一般說來,併合只能使產品不勻率部分降低,而且由於被併合半制品的粗細和不勻率並不相等,所以實際的併合效果低於上式估算的結果。為了充分發揮併合的均勻作用,應力求併合半制品片段重量間關係接近完全負相關。在棉紡精梳機導條台上配置導條釘,亞麻紡聯合梳麻機採用併合板,均可改善輸出產品的均勻度。

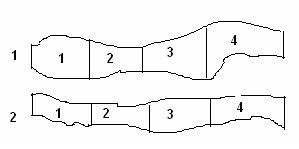

。由此推理得根條子併合的變異係數將降低為原來的,即。這表明併合後的紗條不勻率與併合數的平方根成反比。至於厵0的情況,則併合效果取決於 值,即併合半制品片段重量間的相關程度。例如棉紡精梳機上精梳條的併合,由於精梳機工作的周期性,使每根送出的精梳條具有周期性的粗、細不勻。若在導條台上併合,一根條子的粗節或細節始終和另一根條子的粗節和細節重合,此時條子粗細不勻呈完全正相關r=1,由此可得到,即併合後的不勻率和併合前相同。又若一根棉條的粗節或細節始終和另一根棉條的細節或粗節重合,則兩者之間呈負相關關係。如果精梳條的粗細不勻按正弦規律變化,則呈完全負相關 r=-1,由此可得=0,併合獲得最佳效果。一般說來,併合只能使產品不勻率部分降低,而且由於被併合半制品的粗細和不勻率並不相等,所以實際的併合效果低於上式估算的結果。為了充分發揮併合的均勻作用,應力求併合半制品片段重量間關係接近完全負相關。在棉紡精梳機導條台上配置導條釘,亞麻紡聯合梳麻機採用併合板,均可改善輸出產品的均勻度。 混和作用 如果併合的半制品本身是由各種成分的原料混和組成的,那么併合會使製品中各種成分沿其縱向分布更加均勻。在混紡工藝中,可以利用併合過程進行混和。通常把各種混和成分製成粗細相近的條子,根據混和比例在並條機上平行或疊合餵入,經牽伸後得到混和條子。併合過程混和一般比例正確,但橫向混和作用較差,混和成分在制品中呈細條狀配置。因此,需要經過多次併合才能達到均勻混和的目的。

併合數 紡紗工程中若各道工序餵入半制品併合數分別為,則紡紗工程的總併合數。如前所述,若不考慮併合加工時牽伸所造成的不勻,則併合數愈多愈好,愈能獲得均勻的製品。但實際上併合數的增加必然導致牽伸倍數的增加,從而引起牽伸帶來的附加不勻。在套用中必須使併合降低的不勻大於因牽伸造成的不勻。實際上,在制品不勻率數值較大時,併合的均勻效果較為顯著,當不勻率降到一定程度,再增加併合數收效便不顯著。牽伸所造成的不勻是周期性的,較短片段不勻的併合往往對改善製品長片段重量不勻更有效果,而對短片段重量不勻反而不利。併合數太多,造成工序道數增加,勞動生產率下降,而且多次牽伸有可能增加纖維疲勞度。所以,紡紗生產中的併合數有一定的範圍。隨著牽伸機構的改進和自調勻整裝置(見牽伸自調勻整)的採用,紡紗半制品的不勻率有所降低,有條件採用較少的併合數,紡制更均勻和經濟的產品。例如1930年以前,棉紡各道典型工序的併合數是:末道清棉機=4;頭、二、三道並條機=6×6×6;頭、二道粗紗機=2×2,總的併合數 =4×6×6×6×2×2=3456。而現在已普遍採用了清梳聯合機, 並條機由3道減為2道,所以總併合數已降至64~512。